Извлечение меди относится к методам, используемым для получения меди из руд . Переработка медных руд состоит из ряда физических, химических и электрохимических процессов. Методы развивались и различаются в зависимости от страны в зависимости от источника руды, местных экологических норм и других факторов. [1]

Старый медный комплекс в Северной Америке был радиометрически датирован 9500 годом до нашей эры, то есть примерно 7480 годом до нашей эры, что делает его одним из старейших известных примеров добычи меди в мире. [2] Самые ранние свидетельства холодной ковки самородной меди происходят из раскопок в Чайоню-Тепеси в восточной Анатолии , которые датируются периодом между 7200 и 6600 годами до нашей эры. [3] Среди различных предметов, которые считались вотивными или амулетами, был один, похожий на рыболовный крючок, и один, похожий на шило. Другая находка в пещере Шанидар в Мергасуре, Ирак, содержала медные бусины и датируется 8700 годом до нашей эры. [4]

Один из старейших известных медных рудников в мире, в отличие от использования поверхностных месторождений, находится в долине Тимна , Израиль, и используется с четвертого тысячелетия до нашей эры, а использование поверхностных месторождений приходится на пятое и шестое тысячелетия. [5] [6]

Археологический памятник Плочник на юго-востоке Европы ( Сербия ) содержит старейшие надежно датированные [ сомнительно ] свидетельства изготовления меди при высокой температуре, датируемые 5000 годом до нашей эры. Находка, сделанная в июне 2010 года, датируется еще 500 годами и датируется 5-м тысячелетием до нашей эры, что представляет собой более раннюю запись о выплавке меди в Рудне Глава ( Сербия ). [7]

До второй половины 20 века выплавка сульфидных руд была практически единственным способом получения металлической меди из добытых руд ( первичное производство меди). По состоянию на 2002 год 80% мирового производства первичной меди приходилось на медно-железо-серные минералы, и подавляющее большинство из них обрабатывалось путем плавки. [8]

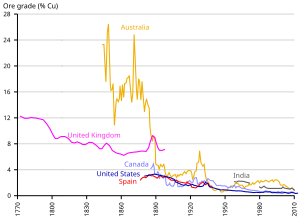

Первоначально медь извлекали из сульфидных руд путем прямой плавки руды в печи. [9] Первоначально металлургические заводы располагались рядом с шахтами, чтобы минимизировать транспортные расходы. Это позволило избежать непомерно высоких затрат на транспортировку отходов минералов, а также серы и железа, присутствующих в медьсодержащих минералах. Однако по мере того, как концентрация меди в рудных телах уменьшалась, энергетические затраты на выплавку всей руды также становились непомерно высокими, и возникла необходимость предварительно концентрировать руды.

Первоначальные методы концентрации включали ручную сортировку [10] и гравитационную концентрацию. Это привело к высоким потерям меди. Таким образом, развитие процесса пенной флотации стало важным шагом вперед в переработке полезных ископаемых. [11] Это сделало возможным разработку гигантского рудника Бингем-Каньон в штате Юта. [12]

В двадцатом веке большая часть руд концентрировалась перед плавкой. Первоначально плавка проводилась с использованием агломерационных установок и доменных печей [ 13] или обжиговых и отражательных печей . [14] Обжиг и плавка в отражательных печах доминировали в производстве первичной меди до 1960-х годов. [8]

Технология выплавки меди породила Медный век , он же энеолит, а затем бронзовый век . Бронзовый век был бы невозможен без развития технологии плавки.

Современный процесс пенной флотации был независимо изобретен в начале 1900-х годов в Австралии К.В. Поттером и примерно в то же время Г.Д. Дельпратом . [15]

Среднее содержание меди в XXI веке составляет менее 0,6% меди, при этом доля полезных ископаемых руд составляет менее 2% от общего объема рудной породы. Таким образом, при всех операциях по добыче руды обычно необходимо обогащать (концентрировать). Концентрат обычно продается отдаленным металлургическим заводам , хотя на некоторых крупных рудниках поблизости расположены плавильные заводы. Такое совместное размещение рудников и металлургических заводов было более типично для 19 и начала 20 веков, когда более мелкие металлургические заводы могли быть экономически выгодными. Последующие технологии переработки зависят от природы руды.

В обычном случае, когда это преимущественно сульфидные медные минералы (такие как халькопирит , FeCuS 2 ), руду обрабатывают измельчением , при котором порода измельчается с получением мелких частиц (<100 мкм), состоящих из отдельных минеральных фаз. Эти частицы затем готовы к отделению для удаления пустой породы (остатков силикатных пород) с помощью пенной флотации. [1]

При пенной флотации измельченная руда смачивается, суспендируется в суспензии и смешивается с реагентами, которые делают сульфидные частицы гидрофобными . Типичные реагенты («собиратели») включают этилксантогенат калия и этилксантогенат натрия , но также используются дитиофосфаты и дитиокарбаматы. Пульпу вводят в заполненный водой аэротенк, содержащий поверхностно-активное вещество , такое как метилизобутилкарбинол (МИБЦ). Воздух постоянно прогоняется через суспензию. Пузырьки воздуха прикрепляются к гидрофобным частицам сульфида меди, которые переносятся на поверхность, где снимается пена. Эти остатки обычно подвергаются очистке в камере очистки для удаления излишков силикатов и других сульфидных минералов, которые могут отрицательно повлиять на качество концентрата (обычно галенита ), а конечный концентрат отправляется на плавку. Порода, которая не всплыла во флотационной камере, либо выбрасывается в виде хвостов , либо подвергается дальнейшей обработке для извлечения других металлов, таких как свинец (из галенита) и цинк (из сфалерита ), если они существуют. Для повышения эффективности пенной флотации принимаются различные меры. Известь используется для повышения pH водяной бани, заставляя коллектор более эффективно связываться с сульфидами меди. В результате процесса из халькопирита и халькоцита можно получать концентраты с содержанием меди 27–29% и 37–40% соответственно.

Окисленные медные руды включают карбонаты ( азурит и малахит) , силикатную хризоколлу и сульфаты ( атакамит ) . В некоторых случаях сульфидные руды могут разлагаться до оксидов. Такие руды поддаются гидрометаллургии. В частности, такие оксидные руды обычно извлекаются в водную серную кислоту , обычно при кучном или отвальном выщелачивании . Полученный продуктивный выщелачивающий раствор очищают экстракцией растворителем (SX). Его обрабатывают органическим растворителем и органическими хелаторами. Хелаторы связывают ионы меди (и в идеале никакие другие ионы), образующиеся комплексы растворяются в органической фазе. Этот органический растворитель выпаривают, оставляя осадок комплексов меди. Ионы меди высвобождают из остатка серной кислотой. Освобожденная (оголенная) серная кислота возвращалась обратно в отвалы. Органические лиганды также восстанавливаются и перерабатываются. Альтернативно, медь можно выделить из насыщенного раствора, приведя его в контакт с железным ломом; процесс, называемый цементацией . Цементная медь обычно менее чистая, чем медь SX-EW. [16]

Вторичные сульфиды, образовавшиеся в результате гипергенного вторичного обогащения, устойчивы ( тугоплавки ) к серному выщелачиванию. [17] Во вторичных сульфидах меди преобладает минерал халькоцит; минерал, образованный из первичных сульфидов, таких как халькопирит , которые подвергаются химическим процессам, таким как окисление или восстановление. [18] Обычно вторичные сульфидные руды концентрируют с помощью пенной флотации. [19] Другие процессы экстракции, такие как выщелачивание, эффективно используются для извлечения вторичных сульфидов меди, но по мере роста спроса на медь требуются процессы экстракции, адаптированные для низкосортных руд, из-за истощения ресурсов меди. [20] Процессы, включая пластовое, отваловое и кучное выщелачивание, являются экономически эффективными методами, подходящими для извлечения меди из бедных руд. [21]

Процесс добычи вторичных сульфидов меди и бедных руд включает процесс кучного биовыщелачивания. Кучное биовыщелачивание представляет собой экономически эффективный метод экстракции, который требует менее интенсивных затрат энергии, что приводит к более высокой прибыли. [22] Этот процесс добычи может быть применен к большим количествам низкосортных руд при меньших капитальных затратах и минимальном воздействии на окружающую среду. [22] [23]

Как правило, прямая пенная флотация не используется для концентрирования оксидов меди из-за в значительной степени ионной и гидрофильной структуры минеральной поверхности оксида меди. [24] Медно-оксидные руды обычно обрабатываются посредством флотации с хелатирующими реагентами и флотации жирных кислот, в которых используются органические реагенты для обеспечения адсорбции на поверхности минерала за счет образования гидрофобных соединений на поверхности минерала. [24] [25]

Некоторые залежи супергенных сульфидов можно выщелачивать с использованием процесса бактериального окислительного кучного выщелачивания для окисления сульфидов до серной кислоты, что также позволяет проводить одновременное выщелачивание серной кислотой с получением раствора сульфата меди . [26] [27] Для оксидных руд используются технологии экстракции растворителем и электролиза для извлечения меди из насыщенного выщелачивающего раствора . [28] Чтобы обеспечить наилучшее извлечение меди, важно учитывать влияние растворения меди, потребления кислоты и минерального состава пустой породы на эффективность экстракции. [28]

Супергенные сульфидные руды, богатые самородной медью, устойчивы к сернокислотному выщелачиванию во всех возможных временных масштабах, а плотные частицы металла не реагируют со средами пенной флотации. Обычно, если самородная медь составляет незначительную часть гипергенного профиля, она не будет извлечена и попадет в хвостохранилища . Когда самородные медные рудные тела достаточно богаты, их можно обработать для извлечения содержащейся меди путем гравитационного разделения . Часто важна природа пустой породы, поскольку богатые глиной самородные медные руды трудно извлечь. Это связано с тем, что глинистые минералы взаимодействуют с флотореагентами, используемыми в процессах экстракции, которые затем расходуются, что приводит к минимальному извлечению высококачественного медного концентрата. [29]

Процесс обжига обычно осуществляется в отражательных печах . В печи медный концентрат частично окисляется с образованием огарка . Выделяется диоксид серы . Стехиометрия реакции :

В результате обжига в обожженном продукте обычно остается больше серы (15% в случае обжиговой печи на шахтах Маунт-Айза [30] ), чем в агломерационном заводе (около 7% в случае электролитического рафинировочного и плавильного завода [ 30]). 31] ).

С 2005 года обжиг больше не применяется при переработке медного концентрата, поскольку его сочетание с отражательными печами не является энергоэффективным, а концентрация SO 2 в отходящих газах обжиговой печи слишком разбавлена для экономически эффективного улавливания. В настоящее время предпочтение отдается прямой плавке, при которой используются следующие технологии плавки: взвешенная плавка , печи Isasmelt , Noranda, Mitsubishi или El Teniente. [8]

Начальную плавку выплавляемого материала обычно называют стадией плавки или штейновой плавки . Ее можно производить в различных печах, включая в значительной степени устаревшие доменные печи и отражательные печи , а также флэш-печи , печи Isasmelt и т. д. Продуктом этой стадии плавки является смесь меди, железа и серы, обогащенная медь, которую называют матовой или медной штейновой . [8] Термин «сорт штейна» обычно используется для обозначения содержания меди в штейне. [32]

Целью стадии плавки штейна является удаление как можно большего количества нежелательного железа, серы и пустых минералов (таких как кремнезем, магнезия, глинозем и известняк), при этом минимизируя потери меди. [8] Это достигается путем реакции сульфидов железа с кислородом (в воздухе или в воздухе, обогащенном кислородом) с образованием оксидов железа (в основном в виде FeO , но с некоторым количеством магнетита (Fe 3 O 4 )) и диоксида серы . [32]

Сульфид меди и оксид железа могут смешиваться, но при добавлении достаточного количества кремнезема образуется отдельный слой шлака . [33] Добавление кремнезема также снижает температуру плавления (или, точнее, температуру ликвидуса ) шлака, а это означает, что процесс плавки можно проводить при более низкой температуре. [33]

Реакция образования шлака:

Шлак менее плотный, чем штейн, поэтому он образует слой, плавающий поверх штейна. [34]

Медь может теряться из штейна тремя путями: в виде оксида меди (Cu 2 O), растворенного в шлаке, [35] в виде сульфида меди, растворенного в шлаке [36] или в виде мельчайших капель (или гранул ) штейна, суспендированных в шлак. [37] [38]

Количество меди, теряемой в виде оксида меди, увеличивается по мере увеличения кислородного потенциала шлака. [38] Кислородный потенциал обычно увеличивается по мере увеличения содержания меди в штейне. [39] Таким образом, потеря меди в виде оксида увеличивается по мере увеличения содержания меди в штейне. [40]

С другой стороны, растворимость сульфидной меди в шлаке снижается, когда содержание меди в штейне превышает примерно 40%. [36] Нагамори подсчитал, что более половины меди, растворенной в шлаках из штейнов, содержащих менее 50% меди, представляет собой сульфидную медь. Выше этого показателя начинает доминировать оксидная медь. [36]

Потери меди в виде гранул, суспендированных в шлаке, зависят от размера гранул, вязкости шлака и доступного времени осаждения. [41] Розенквист предположил, что около половины потерь меди в шлаке происходят из-за взвешенных гранул. [41]

Масса шлака, образующегося на стадии плавки, зависит от содержания железа в подаваемом в плавильную печь материале и целевой марки штейна. Чем выше содержание железа в сырье, тем больше железа необходимо будет отбросить в шлак для получения штейна данной марки. Аналогичным образом, повышение целевого содержания штейна требует отказа от большего количества железа и увеличения объема шлака.

Таким образом, двумя факторами, которые больше всего влияют на потери меди в шлак на стадии плавки, являются:

Это означает, что существует практический предел того, насколько высокой может быть марка штейна, если необходимо свести к минимуму потери меди в шлаке. Поэтому необходимы дальнейшие стадии переработки (конвертация и огневое рафинирование).

В следующих подразделах кратко описываются некоторые процессы, используемые при плавке штейна.

Отражательные печи представляют собой длинные печи, в которых можно обрабатывать влажный, сухой или обожженный концентрат. Большинство отражательных печей, используемых в последние годы, обрабатывают обожженный концентрат, поскольку загрузка сухих исходных материалов в отражательную печь более энергетически эффективна, а также потому, что удаление части серы в обжиговой печи приводит к получению более высокого качества штейна. [8]

Загрузку отражательной печи подают в печь через загрузочные отверстия по бокам печи, и твердая шихта плавится. [8] Для формирования шлака обычно добавляют дополнительный кремнезем. Топка печи осуществляется горелками, использующими пылевидный уголь, мазут или природный газ [42].

В отражательные печи можно дополнительно подавать расплавленный шлак с поздней стадии конвертирования для извлечения содержащейся меди и других материалов с высоким содержанием меди. [42]

Поскольку ванна отражательной печи находится в состоянии покоя, окисление сырья происходит очень незначительно (и, таким образом, из концентрата удаляется очень мало серы). По сути, это процесс плавления. [41] Следовательно, отражательные печи с мокрой загрузкой содержат меньше меди в штейне, чем печи с огарковой загрузкой, а также имеют меньшие потери меди в шлаке. [42] Гилл указывает, что содержание меди в шлаке составляет 0,23% для отражательной печи с мокрой загрузкой по сравнению с 0,37% для печи с кальцинированной загрузкой. [42]

В случае печей с огарковой загрузкой значительная часть серы удаляется на стадии обжига, и огарок состоит из смеси оксидов и сульфидов меди и железа. Отражательная печь позволяет этим веществам достичь химического равновесия при рабочей температуре печи (приблизительно 1600 °C на стороне горелки печи и около 1200 °C на конце дымохода; [43] штейн составляет около 1100 °C и температура шлака около 1195 °С [42] ). В этом процессе уравновешивания кислород, связанный с соединениями меди, обменивается с серой, связанной с соединениями железа, увеличивая содержание оксида железа в печи, а оксиды железа взаимодействуют с кремнеземом и другими оксидными материалами с образованием шлака. [42]

Основная реакция равновесия:

Шлак и штейн образуют отдельные слои, которые можно удалять из печи отдельными потоками. Слой шлака периодически пропускают через отверстие в стенке печи выше высоты слоя штейна. Штейн удаляется путем слива его через отверстие в ковши для транспортировки краном в конвертеры. [42] Этот процесс слива известен как выпуск печи. [42] Матовая летка обычно представляет собой отверстие в медном блоке с водяным охлаждением, которое предотвращает эрозию огнеупорного кирпича, облицовывающего печь. Когда удаление штейна или шлака завершено, отверстие обычно затыкают глиной, которую удаляют, когда печь готова к повторной выпускке.

Отражательные печи часто использовались для обработки расплавленного конвертерного шлака с целью извлечения содержащейся меди. [42] Его заливали в печи из ковшей, перевозимых кранами. Однако конвертерный шлак имеет высокое содержание магнетита [44] , и часть этого магнетита может осаждаться из конвертерного шлака (из-за его более высокой температуры плавления), образуя наросты на подине отражательной печи и вызывая необходимость остановки печи для удалить нарост. [44] Это образование наростов ограничивает количество конвертерного шлака, который можно обрабатывать в отражательной печи. [44]

Хотя отражательные печи имеют очень низкие потери меди в шлаке, они не очень энергоэффективны, а низкие концентрации диоксида серы в отходящих газах делают его улавливание нерентабельным. Следовательно, операторы плавильных заводов в 1970-х и 1980-х годах потратили много денег на разработку новых, более эффективных процессов выплавки меди. [45] Кроме того, технологии взвешенной плавки были разработаны в более ранние годы и начали заменять отражательные печи. К 2002 году 20 из 30 отражательных печей, все еще работавших в 1994 году, были остановлены. [8]

При взвешенной плавке концентрат диспергируется в потоке воздуха или кислорода, и реакции плавки в основном завершаются, пока минеральные частицы еще находятся в полете. [45] Прореагировавшие частицы затем оседают в ванне внизу печи, где они ведут себя как огарок в отражательной печи. [46] Поверх слоя штейна образуется слой шлака, и их можно выпускать отдельно из печи. [46]

Процесс ISASMELT — это энергоэффективный процесс плавки , который в 1970-1990-е годы разрабатывался совместно компанией Mount Isa Mines (дочерней компанией MIM Holdings , а теперь частью Glencore ) и CSIRO правительства Австралии . Он имеет относительно низкие капитальные и эксплуатационные затраты на процесс плавки.

Технология ISASMELT применяется при выплавке свинца, меди и никеля. По состоянию на 2021 год в одиннадцати странах работали 22 завода, а также три демонстрационные установки, расположенные на горе Иса. Установленная мощность медно-никелевых производств в 2020 году составила 9,76 млн тонн сырья в год и 750 тыс. тонн в год свинцовых производств. [47]

Медеплавильные заводы, использующие медеплавильный процесс ISASMELT, являются одними из самых низкозатратных медеплавильных предприятий в мире. [48]

Штейн, который производится на медеплавильном заводе, содержит 30–70% меди (в зависимости от используемого процесса и философии работы медеплавильного завода), главным образом в виде сульфида меди, а также сульфида железа. Сера удаляется при высокой температуре в виде диоксида серы путем продувки воздухом расплавленного штейна:

В параллельной реакции сульфид железа превращается в шлак:

Чистота этого продукта составляет 98%, он известен как блистер из-за разбитой поверхности, образующейся в результате выхода газообразного диоксида серы при охлаждении чушек черновой меди или слитков . Побочными продуктами, образующимися в процессе, являются диоксид серы и шлак . Диоксид серы улавливается, перерабатывается в серную кислоту и либо продается на открытом рынке, либо используется в процессах выщелачивания меди.

Черновую медь помещают в анодную печь, печь, которая очищает черновую медь до меди анодного качества в два этапа путем удаления большей части оставшейся серы и железа, а затем удаления кислорода, введенного на первом этапе. Этот второй этап, часто называемый фильтрацией, осуществляется путем продувки природного газа или другого восстановителя через расплавленный оксид меди. Когда это пламя горит зеленым, указывая на спектр окисления меди, кислород в основном сгорел. В результате получается медь с чистотой около 99%.

Завершающим этапом производства меди является аффинаж. Рафинирование осуществляется электролизом , в котором используется легкое (низкопотенциальное) и селективное превращение растворов меди(II) в металл. Аноды, отлитые из обработанной черновой меди, помещают в водный раствор 3–4 % медного купороса и 10–16 % серной кислоты . Катоды представляют собой тонкие прокатанные листы из высокочистой меди или, что чаще встречается в наши дни, многоразовые исходные листы из нержавеющей стали (как в процессе IsaKidd ). [49] Для начала процесса необходим потенциал всего 0,2–0,4 вольта. На промышленных предприятиях возможны плотности тока до 420 А/м 2 . [50]

На аноде ( реакция окисления ) растворяется медь и менее благородные металлы . Более благородные металлы и менее растворимые элементы, такие как серебро , золото , селен и теллур, оседают на дно элемента в виде анодной слизи , которая образует товарный побочный продукт. Ионы меди(II) мигрируют через электролит к катоду. На катоде ( реакция восстановления ) ионы Cu 2+ восстанавливаются в металлической меди и пластинах Cu (s) наружу, но менее благородные составляющие, такие как мышьяк и цинк, остаются в растворе, если не используется более высокое напряжение. [51]

Реакции с участием металлической меди и ионов Cu 2+ на электродах следующие:

Медные концентраты, производимые на рудниках, продаются металлургическим и аффинажным заводам, которые перерабатывают руду и рафинируют медь и взимают плату за эту услугу в виде платы за переработку (TC) и платы за рафинирование (RC). TC взимаются в долларах США за тонну переработанного концентрата, а RC взимаются в центах за фунт переработанного концентрата, выраженные в долларах США, при этом базовые цены устанавливаются ежегодно крупными японскими металлургическими заводами. Заказчиком в этом случае может быть металлургический завод, который перепродает слитки черновой меди переработчику, или вертикально интегрированный металлургический завод-аффинаж.

Одна из распространенных форм медного концентрата содержит золото и серебро, например тот, который производился компанией Bougainville Copper Limited на руднике Пангуна с начала 1970-х до конца 1980-х годов. [52]

Типичный контракт горнодобывающей компании номинирован по цене Лондонской биржи металлов за вычетом TC-RC и любых применимых штрафов или кредитов. Штрафы могут налагаться на медные концентраты в зависимости от уровня содержания вредных элементов, таких как мышьяк , висмут , свинец или вольфрам . Поскольку большая часть медно-сульфидных рудных тел содержит серебро или золото в значительных количествах, горняку может быть выплачен кредит за эти металлы, если их концентрация в концентрате превышает определенное количество. Обычно нефтеперерабатывающий или медеплавильный завод взимает с горнодобывающей компании плату в зависимости от концентрации; в типичном контракте будет указано, что кредит причитается за каждую унцию металла в концентрате, концентрация которого превышает определенную; ниже этого уровня, если он будет восстановлен, металлургический завод сохранит металл и продаст его для покрытия затрат.

Медный концентрат продается либо по спотовым контрактам , либо по долгосрочным контрактам как самостоятельный промежуточный продукт. Часто медеплавильный завод сам продает металлическую медь от имени горняка. Горнодобывающей компании выплачивается цена в момент продажи металлургическим заводом, а не по цене на дату поставки концентрата. В рамках системы котировочного ценообразования цена согласовывается на фиксированную дату в будущем, обычно через 90 дней с момента поставки на металлургический завод.

Медный катод класса А состоит из 99,99% меди в листах толщиной 1 см, площадью около 1 метра и весом около 200 фунтов. Это настоящий товар , который можно доставлять и продавать на биржах металлов в Нью-Йорке (COMEX), Лондоне (Лондонская биржа металлов) и Шанхае (Шанхайская фьючерсная биржа). Часто катодная медь продается на биржах косвенно через варранты, опционы или своп-контракты, так что большая часть меди торгуется на LME/COMEX/SFE, но доставка осуществляется напрямую, логистически перемещая физическую медь и передавая медный лист. с самих физических складов.

Химическая спецификация меди электролитического качества — ASTM B 115-00 (стандарт, определяющий чистоту и максимальное удельное электрическое сопротивление продукта).

Пик меди — это момент времени, в который достигается максимальный мировой уровень производства меди . Поскольку медь является ограниченным ресурсом, в какой-то момент в будущем новое производство в результате добычи уменьшится, а в какой-то более ранний момент производство достигнет максимума. Когда это произойдет – вопрос спорный. В отличие от ископаемого топлива , медь утилизируется и используется повторно, и, по оценкам, по крайней мере 80% всей когда-либо добытой меди все еще доступно (неоднократно подвергаясь вторичной переработке). [53]

Медь является одним из наиболее важных промышленных металлов, занимая третье место после железа и алюминия по количеству используемого металла. [54] Он ценится за свою тепло- и электропроводность, пластичность, ковкость и устойчивость к коррозии. На электротехнические нужды приходится около трех четвертей общего потребления меди, включая силовые кабели, кабели передачи данных и электрооборудование. Он также используется в охлаждающих и холодильных трубках, теплообменниках , водопроводных трубах и потребительских товарах. [54]

Медь используется людьми уже не менее 10 000 лет. Более 97% всей меди, когда-либо добытой и выплавленной, было добыто с 1900 года. Возросший спрос на медь из-за растущей экономики Индии и Китая с 2006 года привел к росту цен и увеличению воровства меди . [55]

Обеспокоенность по поводу поставок меди не нова. В 1924 году геолог и эксперт по добыче меди Ира Джоралемон предупредил: [56]

Во всем мире экономические ресурсы меди истощаются, при этом ежегодно потребляется объем производства, эквивалентный трем медным рудникам мирового класса. [55] Экологический аналитик Лестер Браун предположил в 2008 году, что медь может иссякнуть в течение 25 лет, основываясь на том, что он считал разумной экстраполяцией роста на 2% в год. [57]

За три десятилетия с 1975 по 2005 год было сделано пятьдесят шесть новых открытий меди. [55] Мировое открытие новых месторождений меди, как сообщается, достигло пика в 1996 году. [58] Однако, по данным Геологической службы США (USGS), оставшиеся мировые запасы меди с тех пор увеличились более чем вдвое, с 310 миллионов метрических тонн в 1996 году. [59] до 890 миллионов метрических тонн в 2022 году. [60]

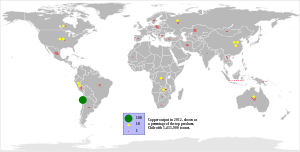

Как показано в таблице ниже, тремя основными национальными производителями меди в 2002 году соответственно были Чили, Индонезия и США . В 2013 году ими были Чили, Китай и Перу. Двадцать один из 28 крупнейших медных рудников мира (по состоянию на 2006 год) не подлежат расширению. [55]

Медь - довольно распространенный элемент, концентрация которого в земной коре оценивается в 50–70 частей на миллион (0,005–0,007 процента) (1 кг меди на 15–20 тонн породы земной коры). [73] Концентрация 60 частей на миллион увеличится до 1,66 квадриллиона тонн в течениеМасса земной коры 2,77 × 10 22 кг , [74] или возрастом более 90 миллионов лет при темпе производства 18,3 тонн в год в 2013 году. Однако не все из них можно извлечь с прибылью при нынешнем уровне технологий и текущей рыночной стоимости.

Геологическая служба США сообщила, что текущие общие запасы меди в потенциально извлекаемых рудах составляют 1,6 миллиарда тонн по состоянию на 2005 год, из которых 950 миллионов тонн считаются экономически извлекаемыми. [75] Глобальная оценка 2013 года выявила «455 известных месторождений (с четко определенными ресурсами), которые содержат около 1,8 миллиардов метрических тонн меди», и предсказала «в среднем 812 неоткрытых месторождений в пределах самого верхнего километра земной поверхности», содержащих еще 3,1 миллиарда тонн меди, «что примерно в 180 раз превышает мировое производство меди из всех типов медных месторождений в 2012 году». [76]

В США из переработанного материала извлекается и возвращается в эксплуатацию больше меди, чем из вновь добытой руды. Ценность переработки меди настолько велика, что лом высшего сорта обычно составляет не менее 95% стоимости первичного металла из вновь добытой руды. [78] В Европе около 50% спроса на медь приходится на переработку (по состоянию на 2016 год). [79]

По состоянию на 2011 год [обновлять]переработанная медь обеспечивала 35% общего потребления меди в мире. [80] [ нужно обновить ]

Основываясь на темпах открытия и существующих геологических исследованиях, исследователи подсчитали, что в 2006 году можно было бы использовать 1,6 миллиарда метрических тонн меди. Эта цифра основана на максимально широком определении доступной меди, а также на отсутствии энергетических ограничений и экологических проблем. [75]

По оценкам Геологической службы США, по состоянию на 2013 год во всем мире оставалось 3,5 миллиарда метрических тонн неразведанных ресурсов меди в месторождениях порфирового и осадочного типа, двух типов, которые в настоящее время обеспечивают 80% добываемой меди. И это в дополнение к 2,1 миллиарду тонн выявленных ресурсов. Совокупные выявленные и оцененные неразведанные ресурсы меди составили 5,6 миллиардов метрических тонн, [81] в 306 раз больше мирового производства вновь добытой меди в 2013 году, составившего 18,3 миллиона метрических тонн.

По оценкам , глубоководные конкреции содержат 700 миллионов тонн меди. [63]

Джулиан Саймон был старшим научным сотрудником Института Катона и профессором бизнеса и экономики. В своей книге «Окончательный ресурс 2 » (впервые напечатанной в 1981 году и переизданной в 1998 году) он резко критикует понятие «пиковые ресурсы» и использует медь в качестве одного из примеров. Он утверждает, что, хотя «пик меди» вызывал постоянную тревогу с начала 20-го века, «разведанные запасы» росли со скоростью, опережавшей спрос, а цена на медь не росла, а падала в долгосрочной перспективе. Например, хотя мировое производство меди в 1950 году составляло лишь одну восьмую от уровня начала 2000-х годов, разведанные запасы в то время также были намного ниже – около 100 миллионов метрических тонн – создавая впечатление, что мир исчерпается. меди максимум через 40–50 лет.

Саймон объясняет такое развитие событий тем, что само понятие разведанных запасов глубоко ошибочно, [82] поскольку оно не принимает во внимание изменения в рентабельности добычи полезных ископаемых. По мере того, как более богатые рудники истощаются, разработчики обращают свое внимание на более бедные источники элемента и в конечном итоге разрабатывают дешевые методы его добычи, увеличивая разведанные запасы. Так, например, 5000 лет назад медь была настолько распространена в чистом виде, а также в высококонцентрированных медных рудах, что доисторические народы могли собирать и обрабатывать ее с помощью очень простых технологий. В начале 21 века медь обычно добывают из руд, содержащих 0,3–0,6% меди по весу. Тем не менее, несмотря на то, что этот материал был гораздо менее распространен, стоимость, например, медного горшка в конце 20 века была значительно ниже, чем 5000 лет назад. [83] [ нужна полная цитата ]

Тимна Миллениум.

{{citation}}: CS1 maint: bot: исходный статус URL неизвестен ( ссылка )