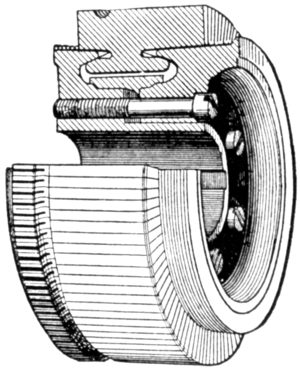

Коммутатор — это вращающийся электрический переключатель в некоторых типах электродвигателей и электрогенераторов , который периодически меняет направление тока между ротором и внешней цепью. Он состоит из цилиндра, состоящего из нескольких металлических контактных сегментов на вращающемся якоре машины. Два или более электрических контакта, называемых « щетками », изготовленные из мягкого проводящего материала, такого как углерод , прижимаются к коммутатору, создавая скользящий контакт с последовательными сегментами коммутатора по мере его вращения. Обмотки (катушки провода) на якоре соединены с сегментами коммутатора.

Коммутаторы используются в машинах постоянного тока (DC): динамо-машинах (генераторах постоянного тока) и многих двигателях постоянного тока , а также универсальных двигателях . В двигателе коммутатор подает электрический ток на обмотки. Меняя направление тока во вращающихся обмотках каждые пол-оборота, создается постоянная вращающая сила ( крутящий момент ). В генераторе коммутатор снимает ток, генерируемый в обмотках, изменяя направление тока каждые пол-оборота, выступая в качестве механического выпрямителя для преобразования переменного тока из обмоток в однонаправленный постоянный ток во внешней цепи нагрузки. Первая машина постоянного тока с коммутатором, динамо-машина , была построена Ипполитом Пикси в 1832 году на основе предложения Андре-Мари Ампера .

Коммутаторы относительно неэффективны и также требуют периодического обслуживания, например замены щеток. Поэтому коммутируемые машины все реже используются, их заменяют машины переменного тока (AC), а в последние годы — бесщеточные двигатели постоянного тока , в которых используются полупроводниковые переключатели.

Коммутатор состоит из набора контактных стержней, закрепленных на вращающемся валу машины и соединенных с обмотками якоря. Когда вал вращается, коммутатор меняет направление тока в обмотке. Для одной обмотки якоря, когда вал сделал половину полного оборота, обмотка теперь подключена так, что ток течет через нее в противоположном первоначальному направлении. В двигателе ток якоря заставляет фиксированное магнитное поле оказывать вращательную силу, или крутящий момент , на обмотку, заставляя ее вращаться. В генераторе механический крутящий момент, приложенный к валу, поддерживает движение обмотки якоря через неподвижное магнитное поле, индуцируя ток в обмотке. Как в случае двигателя, так и в случае генератора коммутатор периодически меняет направление тока через обмотку, так что ток в цепи, внешней по отношению к машине, продолжается только в одном направлении.

Практические коммутаторы имеют по крайней мере три контактных сегмента, чтобы предотвратить «мертвую» точку, где две щетки одновременно перекрывают только два сегмента коммутатора. Щетки сделаны шире изолированного зазора, чтобы гарантировать, что щетки всегда находятся в контакте с катушкой якоря. Для коммутаторов с по крайней мере тремя сегментами, хотя ротор потенциально может остановиться в положении, когда два сегмента коммутатора касаются одной щетки, это обесточивает только один из рычагов ротора, в то время как другие будут по-прежнему правильно функционировать. С оставшимися рычагами ротора двигатель может создавать достаточный крутящий момент, чтобы начать вращение ротора, а генератор может обеспечивать полезную мощность для внешней цепи.

Коммутатор состоит из набора медных сегментов, закрепленных вокруг части окружности вращающейся машины или ротора, и набора подпружиненных щеток, закрепленных на неподвижной раме машины. Две или более неподвижных щеток подключаются к внешней цепи, либо к источнику тока для двигателя, либо к нагрузке для генератора.

Сегменты коллектора соединены с катушками якоря, причем количество катушек (и сегментов коллектора) зависит от скорости и напряжения машины. Большие двигатели могут иметь сотни сегментов. Каждый проводящий сегмент коллектора изолирован от соседних сегментов. Слюда использовалась в ранних машинах и до сих пор используется в больших машинах. Многие другие изоляционные материалы используются для изоляции более мелких машин; например, пластмассы позволяют быстро изготовить изолятор. Сегменты удерживаются на валу с помощью формы ласточкина хвоста на краях или нижней стороне каждого сегмента. Изолирующие клинья по периметру каждого сегмента прижаты так, что коммутатор сохраняет свою механическую устойчивость во всем своем нормальном рабочем диапазоне.

В двигателях небольших приборов и инструментов сегменты обычно обжаты на месте и не могут быть удалены. Когда двигатель выходит из строя, его выбрасывают и заменяют. На крупных промышленных машинах (скажем, от нескольких киловатт до тысяч киловатт по номинальной мощности) экономично заменять отдельные поврежденные сегменты, поэтому концевой клин можно открутить, а отдельные сегменты удалить и заменить.

Замена медных и слюдяных сегментов обычно называется «заполнением». Заполняемые коммутаторы типа «ласточкин хвост» являются наиболее распространенной конструкцией крупных промышленных коммутаторов, но заменяемые коммутаторы могут также быть изготовлены с использованием внешних полос из стекловолокна (конструкция со стеклянными полосами) или кованых стальных колец (конструкция с внешним стальным термоусадочным кольцом и конструкция с внутренним стальным термоусадочным кольцом).

Одноразовые, литые коллекторы, обычно используемые в небольших двигателях постоянного тока, становятся все более распространенными в более крупных электродвигателях. Литые коллекторы не подлежат ремонту и должны быть заменены в случае повреждения.

В дополнение к обычно используемым методам нагрева, крутящего момента и тоннажа для приработки коммутаторов, некоторые высокопроизводительные применения коммутаторов требуют более дорогостоящего, специального процесса "приработки вращением" или испытания вращением на повышенной скорости, чтобы гарантировать стабильность отдельных сегментов и предотвратить преждевременный износ угольных щеток. Такие требования являются общими для тяговых, военных, аэрокосмических, ядерных, горнодобывающих и высокоскоростных применений, где отказ зажима и выступ сегмента или изоляции могут привести к серьезным негативным последствиям.

Трение между сегментами и щетками в конечном итоге приводит к износу обеих поверхностей. Угольные щетки, изготовленные из более мягкого материала, изнашиваются быстрее и могут быть спроектированы так, чтобы их можно было легко заменить без разборки машины. Старые медные щетки вызывали больший износ коллектора, вызывая глубокие канавки и зазубрины на поверхности с течением времени.

Коммутатор на небольших двигателях (скажем, менее киловатта) не предназначен для ремонта в течение срока службы устройства. На крупном промышленном оборудовании коммутатор может быть восстановлен абразивными материалами, или ротор может быть снят с рамы, установлен в большой токарный станок по металлу , и коммутатор восстановлен путем его обработки до меньшего диаметра. Самое крупное оборудование может включать токарный станок, расположенный непосредственно над коммутатором.

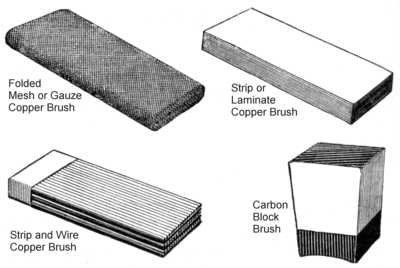

В ранних машинах для контакта с поверхностью коммутатора использовались щетки, сделанные из жил медной проволоки. Однако эти щетки из твердого металла имели тенденцию царапать и канавки на гладких сегментах коммутатора, в конечном итоге требуя повторной обработки поверхности коммутатора. По мере износа медных щеток пыль и части щетки могли заклинивать между сегментами коммутатора, замыкая их и снижая эффективность устройства. Тонкая медная проволочная сетка или сетка обеспечивали лучший контакт с поверхностью с меньшим износом сегментов, но сеточные щетки были дороже, чем полосовые или проволочные медные щетки.

Современные вращающиеся машины с коммутаторами почти исключительно используют угольные щетки, которые могут иметь медный порошок, смешанный для улучшения проводимости. Металлические медные щетки можно найти в игрушечных или очень маленьких двигателях, таких как тот, что показан выше, и в некоторых двигателях, которые работают только с большими перерывами, например, в автомобильных стартовых двигателях.

Двигатели и генераторы страдают от явления, известного как «реакция якоря», одним из эффектов которого является изменение положения, в котором в идеале должен происходить реверс тока через обмотки, при изменении нагрузки. В ранних машинах щетки были установлены на кольце, снабженном ручкой. Во время работы необходимо было регулировать положение щеточного кольца, чтобы отрегулировать коммутацию и минимизировать искрение на щетках. Этот процесс был известен как «раскачивание щеток».

Различные разработки были сделаны для автоматизации процесса регулировки коммутации и минимизации искрения на щетках. Одной из них была разработка «щеток с высоким сопротивлением» или щеток, изготовленных из смеси медного порошка и углерода. [3] Хотя их описывали как щетки с высоким сопротивлением, сопротивление такой щетки составляло порядка миллиом, точное значение зависело от размера и функции машины. Кроме того, щетка с высоким сопротивлением была сконструирована не как щетка, а в виде угольного блока с изогнутой поверхностью, чтобы соответствовать форме коммутатора.

Высокоомная или угольная щетка сделана достаточно большой, чтобы быть значительно шире, чем изолирующий сегмент, который она охватывает (и на больших машинах может часто охватывать два изолирующих сегмента). Результатом этого является то, что когда сегмент коллектора проходит из-под щетки, ток, проходящий к нему, снижается более плавно, чем это было в случае с щетками из чистой меди, где контакт внезапно прерывался. Аналогично сегмент, вступающий в контакт со щеткой, имеет аналогичное нарастание тока. Таким образом, хотя ток, проходящий через щетку, был более или менее постоянным, мгновенный ток, проходящий к двум сегментам коллектора, был пропорционален относительной площади контакта со щеткой.

Введение угольной щетки имело удобные побочные эффекты. Угольные щетки, как правило, изнашиваются более равномерно, чем медные щетки, а мягкий уголь наносит гораздо меньше повреждений сегментам коллектора. При использовании угля искры возникает меньше, чем при использовании меди, и по мере износа угля более высокое сопротивление углерода приводит к меньшему количеству проблем, связанных с пылепоглощением сегментов коллектора.

Соотношение меди и углерода можно изменять для определенной цели. Щетки с более высоким содержанием меди лучше работают при очень низком напряжении и высоком токе, в то время как щетки с более высоким содержанием углерода лучше работают при высоком напряжении и низком токе. Щетки с высоким содержанием меди обычно выдерживают от 150 до 200 ампер на квадратный дюйм контактной поверхности, в то время как более высокое содержание углерода выдерживают только от 40 до 70 ампер на квадратный дюйм. Более высокое сопротивление углерода также приводит к большему падению напряжения от 0,8 до 1,0 вольт на контакт или от 1,6 до 2,0 вольт на коммутаторе. [4]

Обычно вместе со щеткой используется пружина, чтобы поддерживать постоянный контакт с коммутатором. По мере износа щетки и коммутатора пружина постоянно толкает щетку вниз к коммутатору. В конце концов щетка изнашивается настолько, что постоянный контакт становится невозможным или она больше не удерживается надежно в держателе щетки, и поэтому щетку необходимо заменить.

Обычно гибкий силовой кабель подключают непосредственно к щетке, поскольку ток, протекающий через опорную пружину, вызывает нагрев, что может привести к потере закалки металла и потере натяжения пружины.

Когда коммутируемый двигатель или генератор потребляет больше мощности, чем может провести одна щетка, сборка из нескольких держателей щеток монтируется параллельно по поверхности очень большого коммутатора. Этот параллельный держатель равномерно распределяет ток по всем щеткам и позволяет осторожному оператору снять плохую щетку и заменить ее новой, даже если машина продолжает вращаться на полную мощность и под нагрузкой.

Высокомощное коммутируемое оборудование с высоким током теперь встречается редко из-за менее сложной конструкции генераторов переменного тока, которая позволяет вращающейся катушке с низким током и высоким напряжением питать сильноточные катушки статора с фиксированным положением. Это позволяет использовать очень маленькие одиночные щетки в конструкции генератора . В этом случае вращающиеся контакты представляют собой непрерывные кольца, называемые контактными кольцами , и переключение не происходит.

Современные устройства, использующие угольные щетки, обычно имеют конструкцию, не требующую обслуживания, которая не требует регулировки в течение всего срока службы устройства, используя фиксированный слот держателя щетки и комбинированный узел щетка-пружина-кабель, который вставляется в слот. Изношенная щетка вытаскивается и вставляется новая щетка.

Различные типы щеток контактируют с коммутатором по-разному. Поскольку медные щетки имеют ту же твердость, что и сегменты коммутатора, ротор не может вращаться назад относительно концов медных щеток без того, чтобы медь не врезалась в сегменты и не нанесла серьезных повреждений. Следовательно, полосовые/ламинированные медные щетки контактируют с коммутатором только по касательной, в то время как медные сетчатые и проволочные щетки используют наклонный угол контакта, касаясь своим краем сегментов коммутатора, который может вращаться только в одном направлении.

Мягкость угольных щеток допускает прямой радиальный конечный контакт с коммутатором без повреждения сегментов, что позволяет легко менять направление ротора, без необходимости переориентировать держатели щеток для работы в противоположном направлении. Хотя они никогда не переворачиваются, обычные двигатели бытовой техники, которые используют роторы с обмоткой, коммутаторы и щетки, имеют щетки с радиальным контактом. В случае держателя угольных щеток реактивного типа угольные щетки могут быть наклонены в обратном направлении с коммутатором, так что коммутатор стремится прижать уголь для надежного контакта.

Точка контакта, в которой щетка касается коммутатора, называется коммутационной плоскостью . Для проведения достаточного тока к коммутатору или от него, область контакта щетки представляет собой не тонкую линию, а прямоугольное пятно, пересекающее сегменты. Обычно щетка достаточно широка, чтобы охватить 2,5 сегмента коммутатора. Это означает, что два соседних сегмента электрически соединены щеткой, когда она касается обоих.

Большинство представлений о конструкции двигателей и генераторов начинаются с простого двухполюсного устройства со щетками, расположенными под идеальным углом 90 градусов к полю. Этот идеал полезен в качестве отправной точки для понимания того, как взаимодействуют поля, но это не то, как двигатель или генератор функционируют на практике.

В реальном двигателе или генераторе поле вокруг ротора никогда не бывает идеально однородным. Вместо этого вращение ротора вызывает полевые эффекты, которые тянут и искажают магнитные линии внешнего невращающегося статора.

Чем быстрее вращается ротор, тем больше эта степень искажения поля. Поскольку двигатель или генератор работает наиболее эффективно, когда поле ротора находится под прямым углом к полю статора, необходимо либо замедлить, либо продвинуть положение щетки, чтобы поле ротора заняло правильное положение под прямым углом к искаженному полю.

Эти полевые эффекты меняются на противоположные, когда направление спина меняется на противоположное. Поэтому трудно построить эффективное обратимое коммутируемое динамо, поскольку для максимальной напряженности поля необходимо переместить щетки на противоположную сторону нормальной нейтральной плоскости. Эти эффекты можно смягчить с помощью компенсационной обмотки перед полюсом поля, по которому течет ток якоря.

Эффект можно считать аналогичным опережению времени в двигателе внутреннего сгорания. Обычно динамо, которое было разработано для работы на определенной фиксированной скорости, будет иметь свои щетки, постоянно закрепленные для выравнивания поля для максимальной эффективности на этой скорости. [12]

Самоиндукция — магнитные поля в каждой катушке провода объединяются и взаимодействуют, создавая магнитное поле, которое сопротивляется изменениям тока, что можно сравнить с током, имеющим инерцию.

В катушках ротора, даже после того, как достигнута щетка, токи продолжают течь в течение короткого момента, что приводит к потере энергии в виде тепла из-за того, что щетка охватывает несколько сегментов коллектора, а ток замыкает сегменты.

Паразитное сопротивление — это кажущееся увеличение сопротивления в обмотке якоря, пропорциональное скорости якоря и возникающее из-за отставания тока.

Чтобы минимизировать искрение на щетках из-за этого короткого замыкания, щетки выдвигаются еще на несколько градусов вперед, за пределы опережения для искажений поля. Это немного смещает обмотку ротора, подвергающуюся коммутации, вперед в поле статора, которое имеет магнитные линии в противоположном направлении и которое противодействует полю в статоре. Это противодействующее поле помогает обратить вспять отстающий самоиндуцирующий ток в статоре.

Таким образом, даже для ротора, который находится в состоянии покоя и изначально не требует компенсации искажений вращающегося поля, щетки все равно должны быть выдвинуты за пределы идеального угла в 90 градусов, как учат во многих учебниках для начинающих, чтобы компенсировать самоиндукцию.

Современные двигатели и генераторы с коллекторами способны противодействовать реакции якоря за счет использования добавочных полюсов , которые представляют собой небольшие катушки возбуждения и полюсные наконечники, расположенные примерно посередине между первичными полюсами статора.

Прикладывая динамическое изменяющееся поле к интерполюсам при изменении нагрузки, частоты вращения или направления вращения устройства, можно сбалансировать искажения поля, вызванные реакцией якоря, так что положение щеток может оставаться фиксированным, а искрение между сегментами сводится к минимуму. [14]

Хотя двигатели постоянного тока и динамо-машины когда-то доминировали в промышленности, недостатки коллектора привели к снижению использования коммутируемых машин в прошлом веке. Эти недостатки таковы:

С широкой доступностью переменного тока двигатели постоянного тока были заменены более эффективными синхронными или асинхронными двигателями переменного тока . В последние годы, с широкой доступностью силовых полупроводников , во многих оставшихся приложениях коммутируемые двигатели постоянного тока были заменены на « бесщеточные двигатели постоянного тока ». У них нет коммутатора; вместо этого направление тока переключается электронным способом. Датчик отслеживает положение ротора, а полупроводниковые переключатели, такие как транзисторы, реверсируют ток. Срок службы этих машин намного дольше, ограниченный в основном износом подшипников.

Это однофазные двигатели переменного тока с более высоким пусковым моментом, чем можно было получить с пусковыми обмотками с разделенной фазой, до того, как стали практичными пусковые конденсаторы с высокой емкостью (неполярные, относительно сильноточные электролитические). У них обычный намотанный статор, как у любого асинхронного двигателя, но ротор с проволочной обмоткой очень похож на ротор с обычным коммутатором. Щетки, расположенные напротив друг друга, соединены друг с другом (не с внешней цепью), а действие трансформатора индуцирует токи в роторе, которые создают крутящий момент путем отталкивания.

Одна разновидность, отличающаяся регулируемой скоростью, работает непрерывно с контактирующими щетками, в то время как другая использует отталкивание только для высокого пускового момента и в некоторых случаях поднимает щетки, как только двигатель работает достаточно быстро. В последнем случае все сегменты коллектора также соединены вместе, прежде чем двигатель достигнет рабочей скорости.

При достижении скорости обмотки ротора становятся функционально эквивалентными короткозамкнутой структуре обычного асинхронного двигателя, и двигатель работает как таковой. [15]

Коммутаторы использовались как простые переключатели вперед-выкл-назад для электрических экспериментов в физических лабораториях. Существует два известных исторических типа: [16]

По конструкции он похож на коммутаторы, используемые в двигателях и динамо-машинах. Обычно он изготавливался из латуни и слоновой кости (позже эбонита ). [17]

Он состоит из блока дерева или эбонита с четырьмя лунками, содержащими ртуть , которые соединены крест-накрест медными проводами. Выходной сигнал поступает из пары изогнутых медных проводов, которые перемещаются для погружения в одну или другую пару лунок с ртутью. [18] Вместо ртути можно использовать ионные жидкости или другие жидкие металлы, такие как галинстан .