Прямое склеивание , или склеивание сплавлением , описывает процесс склеивания пластин без дополнительных промежуточных слоев. Процесс склеивания основан на химических связях между двумя поверхностями любого материала, который может соответствовать многочисленным требованиям. [1] Эти требования предъявляются к поверхности пластины как к достаточно чистой, плоской и гладкой. В противном случае могут возникнуть несвязанные области, так называемые пустоты, т. е. пузырьки интерфейса. [2]

Процедурные этапы процесса прямого склеивания пластин любой поверхности делятся на

Несмотря на то, что прямое склеивание как метод склеивания пластин способно обрабатывать практически все материалы, кремний является наиболее устоявшимся материалом на сегодняшний день. Поэтому процесс склеивания также называют прямым склеиванием кремния или склеиванием кремния методом сплавления. Области применения прямого склеивания кремния включают, например, производство пластин кремния на изоляторе (SOI), датчиков и приводов. [3]

Кремниевое прямое соединение основано на межмолекулярных взаимодействиях, включая силы Ван-дер-Ваальса, водородные связи и сильные ковалентные связи. [2] Первоначальная процедура прямого соединения характеризовалась высокой температурой процесса. Существует потребность в снижении температуры процесса из-за нескольких факторов, одним из которых является, например, увеличение числа используемых материалов с различными коэффициентами теплового расширения. Следовательно, цель состоит в том, чтобы достичь стабильного и герметичного прямого соединения при температуре ниже 450 °C. Поэтому рассматриваются и активно исследуются процессы активации поверхности пластины, т. е. плазменная обработка или химико-механическая полировка (ХМП). [4] Верхний предел 450 °C основан на ограничениях обработки КМОП на заднем конце и начале взаимодействия между применяемыми материалами. [5]

Эффект сцепления гладких и полированных твердых поверхностей впервые упоминается Дезагюлье (1734). Его открытие основывалось на трении между двумя поверхностями твердых тел. Чем лучше отполированы поверхности, тем меньше трение между этими твердыми телами. Это утверждение, которое он описал, справедливо только до определенной точки. С этой точки трение начинает расти, и поверхности твердых тел начинают слипаться. [6] Первые сообщения об успешном прямом склеивании кремния были опубликованы в 1986 году, среди прочих, Дж. Б. Ласки. [7]

Прямое связывание чаще всего называют связыванием с кремнием. Поэтому технологические приемы делятся в соответствии с химической структурой поверхности на гидрофильные (сравните со схемой гидрофильной кремниевой поверхности) или гидрофобные (сравните со схемой гидрофобной кремниевой поверхности). [6]

Состояние поверхности кремниевой пластины можно измерить по углу контакта, который образует капля воды. В случае гидрофильной поверхности угол мал (< 5 °) из-за отличной смачиваемости, тогда как гидрофобная поверхность показывает угол контакта более 90 °.

Перед склеиванием двух пластин эти два твердых вещества должны быть свободны от примесей, которые могут основываться на частицах, органических и/или ионных загрязнениях. Чтобы достичь чистоты без ухудшения качества поверхности, пластина проходит сухую очистку, например, плазменную обработку или очистку УФ/озоном, или процедуру влажной химической очистки. [2] Использование химических растворов объединяет последовательные этапы. Установленной промышленной стандартной процедурой является очистка SC (Standard Clean) RCA. Она состоит из двух растворов

SC1 используется для удаления органических загрязнений и частиц при температуре от 70 °C до 80 °C в течение 5–10 мин, а SC2 используется для удаления ионов металлов при температуре 80 °C в течение 10 мин. [9] Затем пластины промывают или хранят в деионизированной воде. Фактическая процедура должна быть адаптирована к каждому применению и устройству из-за обычно существующих межсоединений и систем металлизации на пластине. [10]

Перед контактом пластин их необходимо выровнять. [1] Если поверхности достаточно гладкие, пластины начинают связываться, как только они входят в атомный контакт, как показано на инфракрасной фотографии волны связи.

Пластины покрыты молекулами воды, поэтому связь происходит между хемосорбированными молекулами воды на противоположных поверхностях пластин. В результате значительная часть групп Si-OH (силанол) начинает полимеризоваться при комнатной температуре, образуя Si-O-Si и воду, и обеспечивается достаточная прочность связи для обработки стопки пластин. Образованные молекулы воды будут мигрировать или диффундировать вдоль интерфейса во время отжига. [8]

После предварительной связки на воздухе, в специальной газовой атмосфере или вакууме, пластины должны пройти процесс отжига для увеличения прочности связи. Таким образом, отжиг обеспечивает определенное количество тепловой энергии, которая заставляет больше силанольных групп реагировать друг с другом, и образуются новые, высокостабильные химические связи. Вид связи, которая образуется, напрямую зависит от количества переданной энергии или примененной температуры соответственно. В результате прочность связи возрастает с ростом температуры отжига. [2]

Между комнатной температурой и 110 °C энергия интерфейса остается низкой, молекулы воды диффундируют на интерфейсе связи, что приводит к перегруппировке, вызывая больше водородных связей. При температурах от 110 °C до 150 °C силанольные группы полимеризуются в силоксан и воду, но также происходит медленное разрушение. Эта реакция соответствует термодинамическому равновесию, а более высокая плотность силанольных групп приводит к большему количеству силоксана и увеличению прочности связи.

Никаких дальнейших процессов на границе раздела между 150 °C и 800 °C не наблюдается до тех пор, пока все ОН-группы не полимеризуются и прочность композита не остается постоянной.

Выше 800 °C собственный оксид становится вязким и начинает течь на границе раздела, что увеличивает площадь контактируемых поверхностей. Таким образом, диффузия захваченных молекул водорода вдоль границы раздела усиливается, и пустоты на границе раздела могут уменьшиться в размерах или исчезнуть вовсе. Процесс отжига завершается охлаждением стопки пластин. [8]

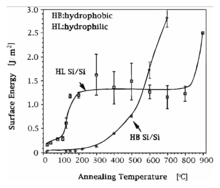

Интерфейсная энергия увеличивается до более чем 2 Дж ⁄ м 2 при 800 °C с естественным оксидным слоем или при 1000 °C, если пластины покрыты термическим оксидом (сравните диаграмму поверхностной энергии). В случае, если одна пластина содержит слой термического оксида, а другая пластина покрыта естественным оксидом, развитие поверхностной энергии аналогично паре пластин, обе покрытых естественным оксидным слоем. [2]

Гидрофобная поверхность образуется, если естественный оксидный слой удаляется либо плазменной обработкой, либо фторидсодержащими травильными растворами, например, фтористым водородом (HF) или фтористым аммонием (NH4F ) . Этот процесс усиливает образование связей Si-F открытых атомов кремния. Для гидрофобной связи важно избегать повторной гидрофилизации, например, промывкой и центрифугированием, поскольку связи Si-F, контактирующие с водой, приводят к образованию Si-OH. [1]

Перед связыванием поверхность покрывается атомами водорода и фтора. Связывание при комнатной температуре в основном основано на силах Ван-дер-Ваальса между этими атомами водорода и фтора. По сравнению со связыванием с гидрофильными поверхностями, энергия интерфейса ниже непосредственно после контакта. Этот факт создает необходимость в более высоком качестве поверхности и чистоте для предотвращения не связанных областей и, таким образом, достижения полного поверхностного контакта между пластинами (сравните инфракрасную фотографию волны связи). [1] Подобно связыванию гидрофильных поверхностей, предварительное связывание сопровождается процессом отжига.

От комнатной температуры до 150 °C не происходит никаких важных реакций на границе раздела, и поверхностная энергия стабильна. Между 150 °C и 300 °C образуется больше связей Si-FH-Si. Выше 300 °C десорбция водорода и фторида с поверхности пластины приводит к избыточным атомам водорода, которые диффундируют в кристаллической решетке кремния или вдоль границы раздела. В результате между противоположными поверхностями начинают устанавливаться ковалентные связи Si-Si. При 700 °C переход к связям Si-Si завершается. [11] Энергия связи достигает прочности сцепления объемного кремния (сравните диаграмму поверхностной энергии). [2]

Несмотря на то, что прямое соединение является весьма гибким при обработке многочисленных материалов, несоответствие КТР (коэффициента теплового расширения) при использовании различных материалов является существенным ограничением для соединения на уровне пластины, особенно высокие температуры отжига при прямом соединении. [8]

Основное внимание в исследованиях уделяется гидрофильным кремниевым поверхностям. Увеличение энергии связи основано на преобразовании силанола (Si-OH) в силоксановые группы (Si-O-Si). Диффузия воды упоминается как ограничивающий фактор, поскольку вода должна быть удалена из интерфейса до того, как будет установлен тесный контакт поверхностей. Сложность заключается в том, что молекулы воды могут реагировать с уже сформированными силоксановыми группами (Si-O-Si), поэтому общая энергия адгезии ослабевает. [2]

Более низкие температуры важны для соединения предварительно обработанных пластин или составных материалов, чтобы избежать нежелательных изменений или разложения. Снижение требуемой температуры отжига может быть достигнуто с помощью различных предварительных обработок, таких как:

Кроме того, исследования показали, что более низкая температура отжига для гидрофобных поверхностей возможна при предварительной обработке пластин на основе:

Эту технологию можно использовать для изготовления многопластинчатых микроструктур, т. е. акселерометров, микроклапанов и микронасосов.