Сварка пластмасс – это сварка полуфабрикатов из пластмасс , которая описана в ISO 472 [1] как процесс соединения размягченных поверхностей материалов, как правило, с помощью тепла (за исключением сварки растворителем ). Сварка термопластов выполняется в три последовательных этапа, а именно: подготовка поверхности, приложение тепла и давления и охлаждение. Разработано множество методов сварки для соединения полуфабрикатов из пластмасс. На основе механизма выделения тепла на границе сварки методы сварки термопластов можно классифицировать как методы внешнего и внутреннего нагрева, [2], как показано на рис. 1.

Производство качественного сварного шва зависит не только от методов сварки, но и от свариваемости основных материалов. Поэтому оценка свариваемости имеет большее значение, чем сама операция сварки (см. реологическая свариваемость ) для пластмасс.

Для сварки полуфабрикатов из пластика используется ряд технологий, перечисленных ниже:

Сварка горячим газом, также известная как сварка горячим воздухом , представляет собой метод сварки пластика с использованием тепла. Специально разработанный термофен, называемый сварочным аппаратом с горячим воздухом , создает струю горячего воздуха, которая размягчает как соединяемые детали, так и пластиковый присадочный пруток, которые должны быть сделаны из одного и того же или очень похожего пластика. (Сварка ПВХ с акрилом является исключением из этого правила.)

Сварка горячим воздухом/газом является распространенной технологией изготовления небольших изделий, таких как химические резервуары , резервуары для воды , теплообменники и сантехническая арматура .

В случае с полотнами и пленками присадочный пруток не может использоваться. Два листа пластика нагреваются горячим газом (или нагревательным элементом ), а затем прокатываются вместе. Это быстрый процесс сварки, который может выполняться непрерывно.

Пластиковый сварочный пруток, также известный как термопластичный сварочный пруток , представляет собой пруток с круглым или треугольным поперечным сечением, используемый для скрепления двух кусков пластика. Они доступны в широком диапазоне цветов, чтобы соответствовать цвету основного материала. Пластиковый сварочный пруток на катушке известен как «сплайн».

Важным аспектом проектирования и производства пластиковых сварочных прутков является пористость материала. Высокая пористость приведет к появлению воздушных пузырьков (известных как пустоты ) в прутках, что снижает качество сварки. Поэтому наивысшее качество пластиковых сварочных прутков имеют нулевую пористость, их называют беспородными .

Термосваривание — это процесс сварки одного термопластика с другим подобным термопластиком с использованием тепла и давления. Метод прямого контакта термосваривания использует постоянно нагретую матрицу или сварочную планку для подачи тепла на определенную контактную область или путь для сварки или сварки термопластиков вместе. Для соединения термопластичных материалов, таких как пластиковые пленки , доступны различные термосварщики : сварочный аппарат с горячим стержнем, импульсный сварочный аппарат и т. д.

Термосварка используется во многих приложениях, включая термосварные соединители, термоактивируемые клеи и пленку или фольгу. Распространенные приложения для процесса термосварки: Термосварные соединители используются для соединения ЖК-дисплеев с печатными платами во многих потребительских электронных устройствах, а также в медицинских и телекоммуникационных устройствах. Термосварка изделий с помощью термоклеев используется для крепления прозрачных экранов дисплеев на потребительских электронных устройствах и для других герметичных термопластиковых узлов или устройств, где термосварка или ультразвуковая сварка невозможны из-за требований к конструкции детали или других соображений сборки.

Термосваривание также используется при производстве пленки для анализа крови и фильтрующих сред для крови, вирусов и многих других тест-полосок, используемых в медицинской сфере сегодня. Ламинированные фольги и пленки часто термосвариваются поверх термопластиковых медицинских лотков, микротитровальных (микролуночных) планшетов, бутылок и контейнеров для герметизации и/или предотвращения загрязнения медицинских тест-устройств, лотков для сбора образцов и контейнеров, используемых для пищевых продуктов. [4] Медицинская и пищевая промышленность Производство мешков или гибких контейнеров использует термосваривание либо для сварки по периметру пластикового материала мешков, либо для герметизации портов и трубок в мешках.

При ручной сварке струя горячего воздуха (или инертного газа) от сварочного аппарата одновременно направляется на область сварки и кончик сварочного прутка. По мере размягчения прута он вдавливается в соединение и сплавляется с деталями. Этот процесс медленнее большинства других, но его можно использовать практически в любой ситуации.

При скоростной сварке пластиковый сварочный аппарат, похожий на паяльник по внешнему виду и мощности, оснащен подающей трубкой для пластикового сварочного прутка. Скоростной наконечник нагревает пруток и подложку, одновременно вдавливая расплавленный сварочный пруток в нужное положение. Капля размягченного пластика укладывается в соединение, а детали и сварочный пруток сплавляются. При работе с некоторыми типами пластика, такими как полипропилен, расплавленный сварочный пруток должен быть «смешан» с полурасплавленным основным материалом, который изготавливается или ремонтируется. Эти методы сварки со временем совершенствовались и уже более 50 лет используются профессиональными изготовителями и ремонтниками пластика по всему миру. Метод скоростной сварки наконечником является гораздо более быстрой техникой сварки, и с практикой его можно использовать в узких углах. Версия скоростного наконечника «пистолета» по сути представляет собой паяльник с широким плоским наконечником, который можно использовать для расплавления сварного шва и присадочного материала для создания связи.

Экструзионная сварка позволяет применять более крупные сварные швы за один проход сварки. Это предпочтительная техника для соединения материалов толщиной более 6 мм. Сварочный пруток втягивается в миниатюрный ручной пластиковый экструдер, пластифицируется и выдавливается из экструдера против соединяемых деталей, которые размягчаются струей горячего воздуха, что позволяет осуществить соединение.

Это то же самое, что и точечная сварка, за исключением того, что тепло подается с помощью тепловой проводимости наконечников зажима вместо электрической проводимости. Две пластиковые детали соединяются, где нагретые наконечники зажимают их, расплавляя и соединяя детали в процессе.

Связанная с контактной сваркой, эта техника используется для сварки более крупных деталей или деталей, имеющих сложную геометрию сварного соединения. Две свариваемые детали помещаются в инструмент, прикрепленный к двум противоположным плитам пресса. Горячая пластина, форма которой соответствует геометрии сварного соединения свариваемых деталей, перемещается в положение между двумя деталями. Две противоположные плиты перемещают детали в контакт с горячей пластиной, пока тепло не размягчит интерфейсы до точки плавления пластика. Когда это условие достигнуто, горячая пластина снимается, и детали сжимаются вместе и удерживаются, пока сварное соединение не остынет и не затвердеет, чтобы создать постоянное соединение.

Оборудование для сварки нагретым металлом обычно управляется пневматически, гидравлически или электрически с помощью серводвигателей.

Этот процесс используется для сварки компонентов подкапотного пространства автомобилей, компонентов внутренней отделки автомобилей, медицинских фильтрующих устройств, компонентов бытовой техники и других компонентов салона автомобиля.

Подобно сварке горячей пластиной, бесконтактная сварка использует инфракрасный источник тепла для расплавления сварного интерфейса вместо горячей пластины. Этот метод исключает возможность прилипания материала к горячей пластине, но он более дорогой и более сложен для достижения однородной сварки, особенно на геометрически сложных деталях.

Высокочастотная сварка, также известная как диэлектрическая герметизация или радиочастотная (РЧ) термосварка, является очень зрелой технологией , которая существует с 1940-х годов. Высокочастотные электромагнитные волны в диапазоне радиочастот могут нагревать определенные полимеры, чтобы размягчить пластик для соединения. Нагретые пластики под давлением свариваются вместе. Тепло генерируется внутри полимера за счет быстрой переориентации некоторых химических диполей полимера, что означает, что нагрев может быть локализован, и процесс может быть непрерывным.

Только определенные полимеры, содержащие диполи, могут нагреваться радиочастотными волнами, в частности, полимеры с высокой мощностью потерь. Среди них ПВХ , полиамиды (ПА) и ацетаты обычно свариваются с помощью этой технологии. На практике два куска материала помещаются на пресс-стол, который оказывает давление на обе поверхности. Для управления процессом сварки используются матрицы. Когда пресс соединяется, высокочастотные волны (обычно 27,120 МГц ) пропускаются через небольшую область между матрицей и столом, где происходит сварка. Эта высокая частота (радиочастота) нагревает пластик, который сваривается под давлением, принимая форму матрицы.

Сварка RF быстрая и относительно простая в исполнении, производит ограниченную деградацию полимера даже при сварке толстых слоев, не создает паров, требует умеренного количества энергии и может производить сварные швы, непроницаемые для воды, воздуха и бактерий. Параметры сварки - это мощность сварки, (нагрев и охлаждение) время и давление, в то время как температура, как правило, не контролируется напрямую. Вспомогательные материалы также могут использоваться для решения некоторых проблем сварки. Этот тип сварки используется для соединения полимерных пленок, используемых в различных отраслях промышленности, где требуется прочное постоянное герметичное уплотнение. В текстильной промышленности RF чаще всего используется для сварки тканей с покрытием из ПВХ и полиуретана (ПУ). Другими материалами, которые обычно сваривают с использованием этой технологии, являются нейлон, ПЭТ, ПЭВА, ЭВА и некоторые АБС-пластики. Соблюдайте осторожность при сварке уретана, так как известно, что он выделяет токсичные цианистые газы при плавлении.

Когда электрический изолятор, например, пластик, встраивается в материал с высокой электропроводностью, например, металлы или углеродные волокна, можно выполнять индукционную сварку. Сварочный аппарат содержит индукционную катушку, которая запитана радиочастотным электрическим током. Это создает электромагнитное поле, которое воздействует либо на электропроводящую, либо на ферромагнитную заготовку. В электропроводящей заготовке основным эффектом нагрева является резистивный нагрев, который обусловлен индуцированными токами, называемыми вихревыми токами . Индукционная сварка термопластичных материалов, армированных углеродным волокном, является технологией, широко используемой, например, в аэрокосмической промышленности. [5]

В ферромагнитной заготовке пластмассы можно сваривать индукционным способом, добавляя в них металлические или ферромагнитные соединения, называемые токоприемниками . Эти токоприемники поглощают электромагнитную энергию от индукционной катушки, нагреваются и отдают свою тепловую энергию окружающему материалу посредством теплопроводности.

Инжекционная сварка похожа/идентична экструзионной сварке, за исключением того, что, используя определенные наконечники на ручном сварочном аппарате, можно вставить наконечник в дефектные отверстия пластика разных размеров и заделать их изнутри наружу. Преимущество в том, что не требуется доступ к задней части дефектного отверстия. Альтернативой является заплата, за исключением того, что заплату нельзя отшлифовать вровень с исходным окружающим пластиком до той же толщины. ПЭ и ПП наиболее подходят для этого типа процесса. Drader injectiweld является примером такого инструмента.

При ультразвуковой сварке используется высокочастотная (от 15 кГц до 40 кГц) низкоамплитудная вибрация для создания тепла посредством трения между соединяемыми материалами. Интерфейс двух частей специально разработан для концентрации энергии для максимальной прочности сварки. Ультразвук можно использовать практически на всех пластиковых материалах. Это самая быстрая из доступных технологий термосварки.

При сварке трением две собираемые детали трутся друг о друга на более низкой частоте (обычно 100–300 Гц) и более высокой амплитуде (обычно 1–2 мм (0,039–0,079 дюйма)), чем при ультразвуковой сварке. Трение, вызванное движением, в сочетании с зажимным давлением между двумя деталями создает тепло, которое начинает плавить контактные области между двумя деталями. В этот момент пластифицированные материалы начинают образовывать слои, которые переплетаются друг с другом, что, следовательно, приводит к прочному сварному шву. По завершении вибрационного движения детали остаются удерживаемыми вместе до тех пор, пока сварное соединение не остынет, а расплавленный пластик не затвердеет. Движение трения может быть линейным или орбитальным, и конструкция соединения двух деталей должна допускать это движение.

Сварка вращением — это особая форма сварки трением. При этом процессе один компонент с круглым сварным соединением удерживается неподвижно, в то время как сопряженный компонент вращается с высокой скоростью и прижимается к неподвижному компоненту. Вращательное трение между двумя компонентами генерирует тепло. Как только соединяемые поверхности достигают полурасплавленного состояния, вращающийся компонент резко останавливается. Усилие на двух компонентах сохраняется до тех пор, пока сварное соединение не остынет и не затвердеет. Это распространенный способ производства пластиковых колес малой и средней грузоподъемности, например, для игрушек, тележек для покупок, мусорных баков и т. д. Этот процесс также используется для сварки различных отверстий портов в подкапотных компонентах автомобилей.

Эта технология требует, чтобы одна часть была пропускающей лазерный луч, а другая часть поглощающей или покрытие на границе раздела поглощало луч. Две части подвергаются давлению, пока лазерный луч движется вдоль линии соединения. Луч проходит через первую часть и поглощается другой частью или покрытием, чтобы выработать достаточно тепла для размягчения границы раздела, создавая постоянный сварной шов.

Полупроводниковые диодные лазеры обычно используются при сварке пластика. Длины волн в диапазоне от 808 нм до 980 нм могут использоваться для соединения различных комбинаций пластиковых материалов. Необходимы уровни мощности от менее 1 Вт до 100 Вт в зависимости от материалов, толщины и желаемой скорости процесса. [ необходима цитата ]

Диодные лазерные системы имеют следующие преимущества при соединении пластиковых материалов [ необходима ссылка ] :

Требования к высокопрочным соединениям включают адекватную передачу через верхний слой, поглощение нижним слоем, совместимость материалов (смачивание), хорошую конструкцию соединения (давление зажима, площадь соединения) и более низкую плотность мощности. [ необходима ссылка ]

Некоторые материалы, которые можно соединять, включают полипропилен , поликарбонат , акрил , нейлон и АБС . [ необходима ссылка ]

Конкретные области применения включают герметизацию, сварку или соединение: катетерных пакетов, медицинских контейнеров, автомобильных ключей дистанционного управления, корпусов кардиостимуляторов, соединений для контроля вскрытия шприцев, фар или задних фонарей, корпусов насосов и деталей сотовых телефонов. [ необходима ссылка ]

Новая технология волоконного лазера позволяет выводить более длинные лазерные волны, с наилучшими результатами, как правило, около 2000 нм, что значительно больше, чем у диодного лазера в среднем от 808 нм до 1064 нм, используемого для традиционной лазерной сварки пластика. [ требуется ссылка ] Поскольку эти более длинные волны легче поглощаются термопластиками, чем инфракрасное излучение традиционной сварки пластика, можно сваривать два прозрачных полимера без каких-либо красителей или поглощающих добавок. Обычные области применения в основном будут находиться в медицинской промышленности для таких устройств, как катетеры и микрофлюидные устройства. Интенсивное использование прозрачных пластиков, особенно гибких полимеров, таких как ТПУ, ТПЭ и ПВХ, в индустрии медицинских устройств делает прозрачную лазерную сварку естественным решением. Кроме того, этот процесс не требует поглощающих лазер добавок или красителей, что значительно упрощает тестирование и соответствие требованиям биосовместимости.

При сварке растворителем применяется растворитель, который может временно растворить полимер при комнатной температуре. Когда это происходит, полимерные цепи свободно перемещаются в жидкости и могут смешиваться с другими подобным образом растворенными цепями в другом компоненте. При достаточном времени растворитель проникнет через полимер и выйдет в окружающую среду, так что цепи потеряют свою подвижность. Это оставляет сплошную массу спутанных полимерных цепей, которая составляет сварку растворителем.

Эта техника обычно используется для соединения труб из ПВХ и АБС, как в бытовом водопроводе. «Склеивание» пластиковых (поликарбонат, полистирол или АБС) моделей также является процессом сварки растворителем.

Дихлорметан (метиленхлорид) может сваривать поликарбонат и полиметилметакрилат растворителем . Он является основным ингредиентом некоторых растворителей-клеев. [6] Пластик ABS обычно сваривается растворителями на основе ацетона , которые часто продаются как разбавители для краски или в небольших контейнерах как жидкость для снятия лака. [ требуется ссылка ]

Сварка растворителем является распространенным методом в производстве пластмасс и используется производителями витрин в магазинах, держателей брошюр, презентационных коробок и пылезащитных чехлов. Другим популярным применением растворителей в сегменте хобби является изготовление моделей из наборов для литья под давлением для масштабных моделей самолетов, кораблей и автомобилей, в которых в основном используется полистирольный пластик.

Для проверки пластиковых сварных швов существует ряд требований как к инспектору, так и к методу испытаний. Кроме того, существует два различных типа проверки качества сварных швов. Эти два типа — разрушающий и неразрушающий контроль. Разрушающий контроль служит для квалификации и количественной оценки сварного соединения, тогда как неразрушающий контроль служит для выявления аномалий, разрывов, трещин и/или щелей. Как следует из названий этих двух испытаний, разрушающий контроль разрушает испытываемую деталь, в то время как неразрушающий контроль позволяет впоследствии использовать испытываемый образец. В каждом из этих типов доступно несколько методов. В этом разделе излагаются некоторые требования к проверке пластиковых сварных швов, а также различные типы разрушающих и неразрушающих методов, которые применимы к сварке пластика, и рассматриваются некоторые преимущества и недостатки.

Некоторые стандарты, такие как Американское общество сварки (AWS), требуют, чтобы лица, проводящие инспекцию или испытание, имели определенный уровень квалификации. Например, AWS G1.6 — это Спецификация для квалификации инспекторов по сварке пластмасс для горячего газа, экструзии горячего газа и стыковых швов термопластика с нагретым инструментом. Этот конкретный стандарт предписывает, что для проверки пластиковых сварных швов инспектору необходим один из 3 различных уровней квалификации. Этими уровнями являются младший инспектор по сварке пластмасс (APWI), инспектор по сварке пластмасс (PWI) и старший инспектор по сварке пластмасс (SPWI). Каждый из этих уровней имеет разные обязанности. Например, APWI должен иметь прямой надзор PWI или SPWI для проведения инспекции или подготовки отчета. Эти три различных уровня сертификации также имеют разные требования к возможностям, требованиям к образованию и требованиям к экзаменам. Кроме того, они должны иметь возможность поддерживать эту квалификацию каждые 3 года. [7]

Испытание на изгиб использует плунжер для изгиба испытательного образца до желаемой степени. Эта испытательная установка показана на рисунке 2.

Список минимальных углов изгиба и смещений плунжера для различных пластиковых материалов можно найти в стандартах DVS, DVS2203-1 и DVS2203-5. Некоторые скорости плунжера, углы изгиба и информация о смещении из DVS2203-1 приведены в таблице 1 и таблице 2.

Некоторые из основных преимуществ испытания на изгиб заключаются в том, что оно предоставляет качественные данные для растяжения, сжатия и деформации сдвига. Эти результаты обычно приводят к более высокому уровню уверенности в качестве сварного соединения и процесса. Напротив, некоторые из недостатков заключаются в том, что оно требует нескольких испытательных образцов. Обычно рекомендуется использовать минимум 6 различных испытательных образцов. Другим недостатком является то, что оно не предоставляет конкретных значений для оценки конструкции соединения. Более того, может потребоваться большое количество усилий для подготовки детали к испытанию. Это может привести к увеличению стоимости и графика в зависимости от сложности детали. Наконец, как и все разрушающие испытания, деталь и/или сварной шов разрушаются и не могут быть использованы. [9]

При проведении испытания на растяжение образец для испытаний растягивается до тех пор, пока он не сломается. Это испытание является количественным и обеспечивает предельную прочность на растяжение, деформацию, а также энергию до разрушения, если к образцу прикреплены экстензометры. Кроме того, результаты испытания на растяжение не могут быть перенесены на результаты испытания на ползучесть. [10] Скорость, с которой образец растягивается, зависит от материала. Кроме того, форма образца также имеет решающее значение. [9] DVS2203-5 и AWS G1.6 являются отличными источниками для предоставления этих данных. Примеры форм показаны на рисунках 3–5. Кроме того, скорость испытания для каждого материала показана в таблице 3.

Одним из преимуществ испытания на растяжение является то, что оно обеспечивает количественные данные о сварном шве как для сварного шва, так и для основного материала. Кроме того, испытание на растяжение легко проводить. Основным недостатком этого испытания является объем подготовки, необходимый для проведения испытания. Другим недостатком является то, что оно не обеспечивает долгосрочных характеристик сварки. Кроме того, поскольку это также тип разрушающего испытания, деталь разрушается для сбора этих данных. [9]

Также известный как испытание на удар при растяжении, испытание на удар использует образец, который зажимается в маятнике. Испытательный образец выглядит так, как показано на рисунке 4. Маятник опускается вниз и ударяет образец о наковальню, разрушая образец. Это испытание позволяет определить энергию удара для сварного шва и основного материала. Кроме того, постоянное удлинение при разрушении можно рассчитать, измерив длину образца после испытания. Главное преимущество этого испытания заключается в том, что получаются количественные данные. Другое преимущество заключается в том, что его легко настроить. Недостатки заключаются в том, что для проведения этого испытания также требуется большая подготовка. Кроме того, как и в случае испытания на растяжение, не определяются долгосрочные характеристики сварки, и деталь разрушается. [9]

Существует два типа испытаний на ползучесть: испытание на растяжение и испытание на разрыв при ползучести. Оба испытания на ползучесть рассматривают долгосрочные характеристики сварки испытуемого образца. Эти испытания обычно проводятся в среде при постоянной температуре и постоянном напряжении. Для этого испытания требуется минимум 6 образцов, чтобы получить достаточно данных для проведения статистического анализа. [11] Это испытание выгодно тем, что оно предоставляет количественные данные о долгосрочных характеристиках сварки; однако у него есть и свои недостатки. Необходимо приложить много усилий для подготовки образцов и записи того, откуда именно был взят образец и какой метод удаления использовался. Это важно, поскольку способ удаления образца из принимающей детали может значительно повлиять на результаты испытания. Кроме того, необходимо строго контролировать среду испытания. Отклонение температуры среды может привести к резкому изменению времени разрыва при ползучести. В некоторых случаях изменение температуры на 1 градус Цельсия повлияло на время разрыва при ползучести на 13%. [9] Наконец, этот тест снова является деструктивным, поэтому при проведении этого типа теста основная часть будет уничтожена.

Визуальный осмотр, как следует из названия, представляет собой визуальное исследование сварного соединения. Инспектор обычно ищет визуальные признаки, такие как изменение цвета, дефекты сварки, разрывы, пористость, зазубрины, царапины и т. д. Обычно визуальный осмотр разбивается на различные категории или группы для квалификационных критериев осмотра. Эти группы могут различаться в зависимости от стандартов, и каждая группа имеет определенный уровень несовершенств, которые они считают приемлемыми. В стандарте DVS DVS2202-1 есть 5 таблиц и диаграмма, которые показывают различные типы дефектов, обнаруженных при визуальном осмотре, и их допустимые критерии приемки. [12]

Визуальный осмотр очень выгоден тем, что он быстрый, простой, недорогой и требует очень простых инструментов и датчиков для проведения. Поскольку он такой быстрый, обычно требуется визуальный осмотр сварного шва, прежде чем можно будет провести какой-либо дополнительный неразрушающий тест образца. Напротив, осмотр должен выполняться кем-то, кто имеет большой опыт и навыки. Кроме того, этот тип теста не даст никаких данных о качестве сварного шва. Из-за низкой стоимости, если есть подозрение, что у детали есть проблемы, последующее тестирование может быть проведено без больших первоначальных инвестиций. [9] [13]

Рентгеновский контроль пластмасс похож на контроль металлических сварных соединений, но использует гораздо меньшую интенсивность излучения из-за того, что пластик имеет меньшую плотность, чем металлы. Рентгеновский контроль используется для обнаружения дефектов, которые находятся под поверхностью. Эти дефекты включают пористость, твердые включения, пустоты, трещины и т. д. Рентгеновские лучи пропускают излучение через испытываемый объект на пленку или камеру. Эта пленка или камера создаст изображение. Различная плотность объекта будет отображаться в виде разных оттенков на изображении, таким образом показывая, где расположены дефекты. Одним из преимуществ рентгеновских лучей является то, что они позволяют быстро показать дефекты как на поверхности, так и внутри сварного соединения. Кроме того, рентгеновские лучи можно использовать для широкого спектра материалов. Их можно использовать для создания записи на будущее. Одним из недостатков рентгеновских лучей является то, что они дороги и трудоемки. Другим является то, что их нельзя использовать для оценки качества сварного шва или оптимизации параметров процесса. Кроме того, если разрыв не выровнен должным образом с лучом излучения, его может быть трудно обнаружить. Четвертым недостатком является то, что требуется доступ к обеим сторонам измеряемого компонента. Наконец, это представляет риск для здоровья из-за излучения, которое передается во время рентгеновского процесса. [9] [13]

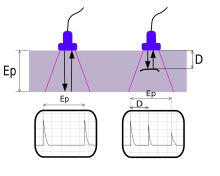

Ультразвуковой контроль использует высокочастотные звуковые волны, проходящие через сварной шов. Волны отражаются или преломляются, если они попадают на индикацию. Отраженная или преломленная волна будет иметь другое количество времени, необходимое для прохождения от передатчика к приемнику, чем если бы индикация отсутствовала. Это изменение во времени является способом обнаружения дефектов. Первое преимущество, которое обеспечивает ультразвуковой контроль, заключается в том, что он позволяет относительно быстро обнаруживать дефекты внутри сварного соединения. Этот метод тестирования также может обнаруживать дефекты глубоко внутри детали. Кроме того, его можно проводить с доступом только с одной стороны детали. Напротив, существует несколько недостатков использования ультразвукового контроля. Во-первых, его нельзя использовать для оптимизации параметров процесса или оценки качества шва сварного шва. Во-вторых, он является дорогостоящим и трудоемким. Для проведения теста также требуются опытные специалисты. Наконец, существуют материальные ограничения для пластиков из-за ограничений передачи ультразвуковых волн через некоторые виды пластика. [9] [13] Изображение на рисунке 6 показывает пример ультразвукового контроля.

Высоковольтное испытание также известно как искровое испытание. Этот тип испытания использует электропроводящую среду для покрытия сварного шва. После того, как сварной шов покрыт, сварной шов подвергается воздействию высоковольтного зонда. Этот тест показывает признак утечки в сварном шве, когда через сварной шов наблюдается дуга. Этот тип испытания выгоден тем, что позволяет быстро обнаружить дефекты внутри сварного соединения и что вам нужно иметь доступ только к одной стороне сварного шва. Одним из недостатков этого типа испытания является то, что нет способа оценить качество сварного шва. Кроме того, сварной шов должен быть покрыт проводящим материалом. [9]

Испытание на герметичность или испытание на утечку использует либо жидкость, либо газ для создания давления в детали. Этот тип испытания обычно проводится на трубах, контейнерах и сосудах. Другой способ испытания на герметичность одной из этих конструкций — подача на нее вакуума. Одним из преимуществ является то, что это быстрый и простой способ обнаружения дефекта сварного шва. Кроме того, его можно использовать для нескольких материалов и форм деталей. С другой стороны, у него есть несколько недостатков. Во-первых, нет способа оценить качество сварного шва. Во-вторых, с ним связана опасность взрыва, если во время испытания происходит избыточное давление. Наконец, он ограничен трубчатыми конструкциями., [9]

{{cite journal}}: Цитировать журнал требует |journal=( помощь ){{cite book}}: CS1 maint: другие ( ссылка )