Фенолформальдегидные смолы (ФС) ( фенольные смолы или фенопласты [1] ) представляют собой синтетические полимеры, полученные в результате реакции фенола или замещенного фенола с формальдегидом . Используемые в качестве основы для бакелита , ФС были первыми коммерческими синтетическими смолами. Они широко использовались для производства формованных изделий, включая бильярдные шары , лабораторные столешницы, а также в качестве покрытий и клеев . Одно время они были основным материалом, используемым для производства печатных плат, но в значительной степени были заменены эпоксидными смолами и стеклотканью , как и огнестойкие материалы для печатных плат FR-4 .

Существует два основных метода производства. Один из них напрямую реагирует с фенолом и формальдегидом, чтобы получить термореактивный сетчатый полимер , в то время как другой ограничивает формальдегид, чтобы получить преполимер, известный как новолак , который можно формовать, а затем отверждать с добавлением большего количества формальдегида и тепла. [2] [3] Существует множество вариаций как в производстве, так и в исходных материалах, которые используются для производства широкого спектра смол специального назначения.

Фенолформальдегидные смолы, как группа, образуются в результате реакции полимеризации ступенчатого роста , которая может катализироваться как кислотой , так и основанием . Поскольку формальдегид существует преимущественно в растворе в виде динамического равновесия олигомеров метиленгликоля , концентрация реакционноспособной формы формальдегида зависит от температуры и pH.

Фенол реагирует с формальдегидом в орто- и пара- сайтах (сайты 2, 4 и 6), позволяя присоединять к кольцу до 3 единиц формальдегида. Начальная реакция во всех случаях включает образование гидроксиметилфенола:

Гидроксиметильная группа способна реагировать либо с другим свободным орто- или парасайтом, либо с другой гидроксиметильной группой. Первая реакция дает метиленовый мостик , а вторая образует эфирный мостик:

Дифенол (HOC 6 H 4 ) 2 CH 2 (иногда называемый «димером») называется бисфенолом F , который является важным мономером в производстве эпоксидных смол . Бисфенол-F может дополнительно связывать, образуя три-, тетра- и более высокие фенольные олигомеры.

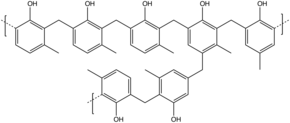

Новолаки (или новолаки) представляют собой фенолформальдегидные смолы с молярным отношением формальдегида к фенолу менее единицы. Вместо самого фенола их часто производят из крезолов (метилфенолов). Полимеризация завершается с использованием кислотного катализа, такого как серная кислота , щавелевая кислота , соляная кислота и редко сульфоновые кислоты. [4] Фенольные звенья в основном связаны метиленовыми и/или эфирными группами. Молекулярные массы составляют несколько тысяч, что соответствует примерно 10–20 фенольным звеньям. Полученный полимер является термопластичным и требует отвердителя или отвердителя для образования термореактивного материала .

Гексаметилентетрамин — это отвердитель, добавляемый для сшивания новолака. При температуре выше 90 °C он образует метиленовые и диметиленовые аминные мостики. Резольные смолы также могут использоваться в качестве отвердителя (отвердителя) для новолачных смол. В любом случае отвердитель является источником формальдегида, который обеспечивает мостики между цепями новолака, в конечном итоге полностью сшивая систему. [2]

Новолаки имеют множество применений в качестве усилителя клейкости шин , высокотемпературной смолы, связующего для углеродистых огнеупоров, углеродных тормозов, фоторезистов и отвердителя для эпоксидных смол .

Смолы фенолформальдегидные с основным катализом производятся с соотношением формальдегида к фенолу больше единицы (обычно около 1,5). Эти смолы называются резольными. Фенол, формальдегид, вода и катализатор смешиваются в желаемом количестве в зависимости от смолы, которую нужно сформировать, а затем нагреваются. Первая часть реакции, при температуре около 70 °C, образует густой красновато-коричневый липкий материал, богатый гидроксиметильными и бензиловыми эфирными группами.

Скорость реакции, катализируемой основанием, изначально увеличивается с ростом pH и достигает максимума при pH = 10. Реактивным видом является феноксид-анион (C 6 H 5 O − ), образующийся при депротонировании фенола. Отрицательный заряд делокализован по ароматическому кольцу , активируя сайты 2, 4 и 6, которые затем реагируют с формальдегидом.

Будучи термореактивными , гидроксиметилфенолы будут сшиваться при нагревании примерно до 120 °C, образуя метиленовые и метилэфирные мостики посредством удаления молекул воды. На этом этапе смола представляет собой трехмерную сеть, что типично для полимеризованных фенольных смол. Высокая степень сшивания придает этому типу фенольных смол твердость, хорошую термическую стабильность и химическую непроницаемость. Резольные смолы называют «одношаговыми» смолами, поскольку они отверждаются без сшивающего агента в отличие от новолаков, «двухшаговых» смол.

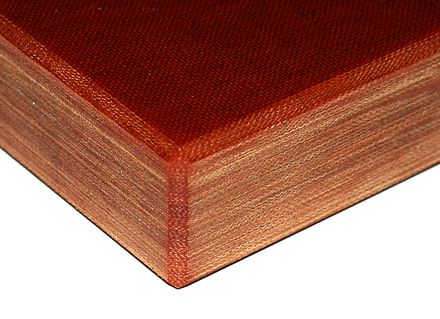

Резольные смолы являются основными полимерными смоляными материалами, широко используемыми для склеивания и соединения строительных материалов. Наружная фанера, ориентированно-стружечные плиты (OSB), инженерный ламинат высокого давления являются типичными областями применения.

Когда молярное соотношение формальдегида и фенола достигает единицы, теоретически каждый фенол связывается вместе через метиленовые мостики, образуя одну молекулу, и система полностью сшита. Вот почему новолаки (F:P <1) не затвердевают без добавления сшивающего агента, а резоли с формулой F:P >1 затвердевают.

Фенольные смолы встречаются во множестве промышленных продуктов. Фенольные ламинаты изготавливаются путем пропитки одного или нескольких слоев базового материала, такого как бумага, стекловолокно или хлопок, фенольной смолой и ламинирования пропитанного смолой базового материала под воздействием тепла и давления. Смола полностью полимеризуется (отверждается) во время этого процесса, образуя термореактивную полимерную матрицу . Выбор базового материала зависит от предполагаемого применения готового продукта. Бумажные фенольные смолы используются в производстве электрических компонентов, таких как перфорированные платы, в бытовых ламинатах и в бумажных композитных панелях . Стеклянные фенольные смолы особенно хорошо подходят для использования на рынке высокоскоростных подшипников . Фенольные микросферы используются для контроля плотности. Связующим веществом в обычных (органических) тормозных колодках, тормозных башмаках и дисках сцепления является фенольная смола. Синтетическая бумага, связанная смолой , изготовленная из фенольной смолы и бумаги, используется для изготовления столешниц. Другое применение фенольных смол - это изготовление дюропласта , который широко используется в автомобилях Trabant .

Фенольные смолы также используются для изготовления наружной фанеры, обычно называемой атмосферостойкой и устойчивой к кипячению фанерой (WBP), поскольку фенольные смолы не имеют точки плавления, а только точку разложения в температурном диапазоне 220 °C (428 °F) и выше.

Фенольная смола используется в качестве связующего вещества в компонентах подвески динамиков , которые изготавливаются из ткани .

Бильярдные шары более высокого класса изготавливаются из фенольных смол, в отличие от полиэфиров, используемых в менее дорогих наборах.

Иногда люди выбирают детали из армированной волокном фенольной смолы, поскольку их коэффициент теплового расширения почти соответствует коэффициенту теплового расширения алюминия, используемого для других частей системы, как, например, в ранних компьютерных системах [5] и Duramold .

Голландский фальсификатор картин Хан ван Меегерен смешивал фенолформальдегид с масляными красками перед тем, как обжечь готовый холст, чтобы имитировать высыхание краски на протяжении столетий.

Атмосферные возвращаемые космические аппараты используют фенолформальдегидную смолу в качестве ключевого компонента в абляционных тепловых экранах (например, AVCOAT на модулях Apollo). Поскольку температура оболочки теплозащитного экрана может достигать 1000-2000 °C, смола пиролизуется из-за аэродинамического нагрева. Эта реакция поглощает значительную тепловую энергию, изолируя более глубокие слои теплозащитного экрана. Выделение газов из продуктов реакции пиролиза и удаление обугленного материала трением (абляция) также способствуют изоляции корабля, механически унося тепло, поглощенное этими материалами.

Фенолформальдегид разлагается грибком белой гнили Phanerochaete chrysosporium . [8]