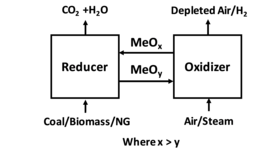

Химическое петлевое сжигание ( CLC ) — это технологический процесс, обычно использующий двойную систему псевдоожиженного слоя . CLC, работающий с взаимосвязанным подвижным слоем с системой псевдоожиженного слоя, также использовался в качестве технологического процесса. В CLC оксид металла используется в качестве материала слоя, обеспечивающего кислород для сгорания в топливном реакторе . Затем восстановленный металл переносится во второй слой ( воздушный реактор ) и повторно окисляется перед повторным введением обратно в топливный реактор, завершая цикл. На рис. 1 показана упрощенная схема процесса CLC. На рис. 2 показан пример двойной циркуляционной реакторной системы с псевдоожиженным слоем и циркуляционной реакторной системы с подвижным слоем и псевдоожиженным слоем.

Изоляция топлива от воздуха упрощает ряд химических реакций при сгорании . Использование кислорода без азота и следовых газов, содержащихся в воздухе, устраняет основной источник образования оксида азота ( NOx ), производит дымовой газ, состоящий в основном из углекислого газа и водяного пара ; другие следовые загрязнители зависят от выбранного топлива .

Химическое циклическое горение (CLC) использует две или более реакции для выполнения окисления углеводородного топлива. В своей простейшей форме, переносящий кислород вид (обычно металл) сначала окисляется на воздухе, образуя оксид. Затем этот оксид восстанавливается с использованием углеводорода в качестве восстановителя во второй реакции. Например, система на основе железа, сжигающая чистый углерод, будет включать две окислительно-восстановительные реакции:

Если ( 1 ) и ( 2 ) сложить вместе, то набор реакций сводится к прямому окислению углерода, то есть:

CLC впервые был изучен как способ получения CO 2 из ископаемого топлива с использованием двух взаимосвязанных псевдоожиженных слоев. [3] Позднее он был предложен как система для повышения эффективности электростанции. [4] Повышение эффективности возможно благодаря повышенной обратимости двух окислительно-восстановительных реакций; при традиционном одноступенчатом сгорании высвобождение энергии топлива происходит крайне необратимым образом - значительно отклоняясь от равновесия. В CLC, если выбран подходящий переносчик кислорода, обе окислительно-восстановительные реакции могут происходить почти обратимо и при относительно низких температурах. Теоретически это позволяет электростанции, использующей CLC, приблизиться к идеальной рабочей мощности для двигателя внутреннего сгорания, не подвергая компоненты воздействию чрезмерных рабочих температур.

Рис. 3 графически иллюстрирует энергетический обмен в системе CLC и показывает диаграмму Сэнки потоков энергии, происходящих в обратимом двигателе на основе CLC. Изучая рис. 1, тепловой двигатель устроен так, чтобы получать тепло при высоких температурах от экзотермической реакции окисления. После преобразования части этой энергии в работу тепловой двигатель отбрасывает оставшуюся энергию в виде тепла. Почти весь этот отброс тепла может быть поглощен эндотермической реакцией восстановления, происходящей в редукторе. Такая компоновка требует, чтобы окислительно-восстановительные реакции были экзотермическими и эндотермическими соответственно, но это обычно имеет место для большинства металлов. [5] Для удовлетворения второго закона требуется некоторый дополнительный теплообмен с окружающей средой ; теоретически для обратимого процесса теплообмен связан со стандартным изменением энтропии состояния, ΔS o , первичной реакции окисления углеводородов следующим образом:

Однако для большинства углеводородов ΔS o является небольшой величиной, и, как следствие, теоретически возможен двигатель с высокой общей эффективностью. [6]

Хотя CLC предлагается как средство повышения эффективности, в последние годы интерес к нему проявляется как к технологии улавливания углерода . [7] [8] Улавливание углерода облегчается с помощью CLC, поскольку две окислительно-восстановительные реакции генерируют два внутренне разделенных потока дымовых газов: поток из воздушного реактора, состоящий из атмосферного N

2и остаточный O

2, но в значительной степени свободный от CO 2 ; и поток из топливного реактора, содержащий преимущественно CO 2 и H

2O с очень небольшим количеством разбавленного азота. Дымовой газ воздушного реактора может быть выброшен в атмосферу, вызывая минимальное загрязнение CO 2 . Выходной газ редуктора содержит почти весь CO 2 , вырабатываемый системой, и поэтому можно сказать, что CLC демонстрирует «собственное улавливание углерода», поскольку водяной пар может быть легко удален из второго дымового газа путем конденсации, что приводит к потоку почти чистого CO 2 . Это дает CLC явные преимущества по сравнению с конкурирующими технологиями улавливания углерода, поскольку последние обычно подразумевают значительные энергетические потери, связанные либо с системами очистки после сжигания, либо с работой, необходимой для установок разделения воздуха. Это привело к тому, что CLC была предложена в качестве энергоэффективной технологии улавливания углерода, [9] [10] способной улавливать почти весь CO 2 , например, из установки прямого химического цикла угля (CDCL). [11] [12] Результаты непрерывной 200-часовой демонстрации работы субпилотного блока CDCL мощностью 25 кВт· ч показали почти 100%-ную конверсию угля в CO2 без переноса углерода в воздушный реактор. [13] [14]

Первая работа химического петлевого сжигания с газообразным топливом была продемонстрирована в 2003 году, [15] а затем с твердым топливом в 2006 году. [16] Общий опыт эксплуатации 34 пилотных установок мощностью от 0,3 до 3 МВт составляет более 9000 часов. [17] [18] [19] Материалы-носители кислорода, используемые в работе, включают монометаллические оксиды никеля, меди, марганца и железа, а также различные комбинированные оксиды, включая оксиды марганца в сочетании с кальцием, железом и кремнием. Также использовались природные руды, особенно для твердого топлива, включая железные руды, марганцевые руды и ильменит.

Подробная технологическая оценка химического петлевого сжигания твердого топлива, т. е. угля, для электростанции мощностью 1000 МВт показывает , что дополнительные затраты на реактор CLC по сравнению с обычным котлом с циркулирующим кипящим слоем невелики из-за сходства технологий. Основные затраты приходятся на сжатие CO2 , необходимое во всех технологиях улавливания CO2 , и производство кислорода. Производство молекулярного кислорода может также потребоваться в определенной конфигурации CLC для очистки газового продукта из топливного реактора. В целом дополнительные затраты оцениваются в 20 €/тонну CO2, тогда как энергетический штраф составляет 4%. [20]

Вариантом CLC является химическое петлевое сжигание с выделением кислорода (CLOU), где используется кислородный носитель, который выделяет газообразный кислород в топливном реакторе, например, CuO/ Cu

2O. [21] Это полезно для достижения высокой конверсии газа, и особенно при использовании твердого топлива, где можно избежать медленной паровой газификации угля. Работа CLOU с твердым топливом показывает высокую производительность [22] [23]

Химический цикл также может использоваться для производства водорода в процессах химического циклического риформинга (CLR). [24] [25] В одной конфигурации процесса CLR водород производится из угля и/или природного газа с использованием реактора с движущимся слоем топлива, интегрированного с паровым реактором и воздушным реактором с псевдоожиженным слоем. Эта конфигурация CLR может производить H2 чистотой более 99% без необходимости отделения CO2 . [ 19] [26]

Подробный обзор этой области представлен в недавних обзорах по технологиям химической петли. [7] [27] [28]

Подводя итог, можно сказать, что CLC может обеспечить как повышение эффективности электростанции, так и низкий энергетический штраф за улавливание углерода. Проблемы с CLC включают работу двойного псевдоожиженного слоя (поддержание псевдоожижения носителя при избежании дробления и истирания [29] ), а также поддержание стабильности носителя в течение многих циклов.

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite journal}}: Цитировать журнал требует |journal=( помощь ){{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка )