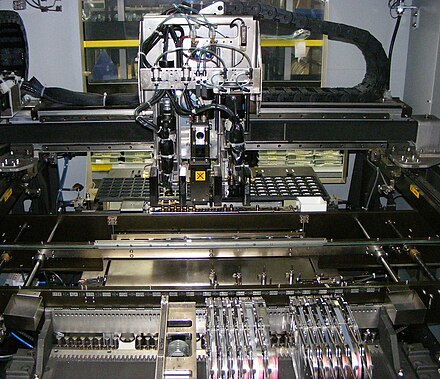

Системы размещения компонентов с технологией поверхностного монтажа (SMT) , обычно называемые машинами Pick-and-Place или P&P, представляют собой роботизированные машины, которые используются для размещения устройств поверхностного монтажа (SMD) на печатной плате (PCB). Они используются для высокоскоростной и высокоточной установки широкого спектра электронных компонентов (таких как конденсаторы , резисторы и интегральные схемы ) на печатные платы, которые в свою очередь используются в компьютерах , бытовой электронике, а также в промышленном, медицинском, автомобильном, военном и телекоммуникационном оборудовании. Аналогичное оборудование существует для компонентов сквозного монтажа . [1] [2] Этот тип оборудования иногда используется для упаковки микросхем с использованием метода перевернутого кристалла .

В то время типичная линия сборки SMT использовала два различных типа подъемно-транспортных машин (P&P), установленных последовательно.

Незаполненная плата была загружена в машину для быстрой установки. Эти машины, иногда называемые чип-шутерами , размещают в основном простые компоненты корпуса с низкой точностью, такие как резисторы и конденсаторы. Эти высокоскоростные машины P&P были построены вокруг конструкции с одной башней, способной устанавливать до двух десятков станций. Когда башня вращается, станции, проходящие через заднюю часть машины, подбирают детали из ленточных питателей, установленных на движущейся каретке. Когда станция движется вокруг башни, она проходит оптическую станцию, которая вычисляет угол, под которым была захвачена деталь, что позволяет машине компенсировать дрейф. Затем, когда станция достигает передней части башни, плата перемещается в правильное положение, сопло вращается, чтобы разместить деталь в правильной угловой ориентации, и деталь помещается на плату. Типичные чип-шутеры могут при оптимальных условиях размещать до 53 000 деталей в час или почти 15 деталей в секунду. [ требуется цитата ]

Поскольку перемещается печатная плата, а не башня, таким образом можно размещать только легкие детали, которые не будут расшатаны резким движением печатной платы.

От высокоскоростной машины плата переходит к прецизионному установочному станку. Эти машины для захвата и размещения часто используют камеры проверки высокого разрешения и системы точной регулировки с помощью высокоточных линейных энкодеров на каждой оси для размещения деталей более точно, чем высокоскоростные машины. Кроме того, прецизионные установочные машины способны обрабатывать более крупные или более нерегулярные по форме детали, такие как большие корпусные интегральные схемы или корпусные катушки индуктивности и подстроечные резисторы. В отличие от быстрых укладчиков, прецизионные укладчики обычно не используют сопла, установленные на револьверной головке, а вместо этого полагаются на подвижную головку с опорой на портал. Эти прецизионные укладчики полагаются на установочные головки с относительно небольшим количеством сопел захвата. Головка иногда имеет лазерный идентификатор, который сканирует отражающий маркер на печатной плате, чтобы сориентировать головку на плату. Детали берутся из ленточных питателей или лотков, сканируются камерой (на некоторых машинах), а затем помещаются в правильное положение на плате. Некоторые машины также центрируют детали на головке с помощью двух рычагов, которые близки к центрированию детали; затем головка поворачивается на 90 градусов, и рычаги снова закрываются, чтобы снова центрировать деталь. Допустимая погрешность для некоторых компонентов составляет менее половины миллиметра (менее 0,02 дюйма). [ необходима цитата ]

Из-за огромной стоимости двух отдельных машин для размещения деталей, ограничений скорости чип-шутеров и негибкости машин производители электронных компонентов отказались от этой технологии. Чтобы преодолеть эти ограничения, они перешли на модульные, многоголовочные и многопортальные машины «все в одном», которые могли быстро заменять головки на разных модулях в зависимости от изготавливаемого продукта, на машины с несколькими мини-башнями, способными размещать весь спектр компонентов с теоретической скоростью 136 000 компонентов в час. Самые быстрые машины могут иметь скорость до 200 000 CPH (компонентов в час). [3]

Замена головок на бортовых установочных машинах потребовала большего количества головок и соответствующих запасных частей для разных головок, чтобы свести к минимуму время простоя. Установочные машины имеют головку «все в одном», которая может устанавливать компоненты размером от 0,4 мм × 0,2 мм до 50 мм × 40 мм. В дополнение к этому появилась новая концепция, согласно которой пользователь мог заимствовать производительность в пиковые периоды. В настоящее время в отраслевом подходе произошли большие изменения с большим акцентом на программные приложения для процесса. С новыми приложениями, такими как POP и размещение пластин на подложке, отрасль выходит за рамки традиционного размещения компонентов. Существует большая разница в потребностях пользователей SMT. Для многих высокоскоростные машины не подходят из-за стоимости и скорости. С недавними изменениями в экономическом климате требования к размещению SMT стали сосредоточены на универсальности машины для работы с короткими тиражами и быстрой переналадкой. [ необходима цитата ] Это означает, что более дешевые машины с системами технического зрения являются доступным вариантом для пользователей SMT. Больше пользователей машин низкого и среднего класса, чем сверхбыстрых систем размещения. [ необходима цитата ]

Оборудование для размещения является частью более крупной общей машины, которая выполняет определенные запрограммированные шаги для создания сборки печатной платы . Несколько подсистем работают вместе, чтобы подобрать и правильно разместить компоненты на печатной плате. Эти системы обычно используют пневматические присоски , прикрепленные к устройству, похожему на плоттер , чтобы обеспечить точное манипулирование присоской в трех измерениях. Кроме того, каждое сопло может вращаться независимо.

Компоненты поверхностного монтажа размещаются вдоль передней (а часто и задней) стороны машины. Большинство компонентов поставляются на бумажной или пластиковой ленте, в катушках с лентой, которые загружаются в питатели, установленные на машине. Более крупные интегральные схемы (ИС) иногда поставляются и размещаются в лотках, которые укладываются в отсек. Более часто используемые ИС будут поставляться в лентах, а не в лотках или палочках. Улучшения в технологии подачи означают, что формат ленты становится предпочтительным методом представления деталей на машине SMT.

Ранние головки питателя были намного громоздче, и в результате они не были спроектированы как мобильная часть системы. Вместо этого сама печатная плата была установлена на подвижной платформе, которая выравнивала области платы, которые должны были быть заполнены головкой питателя выше. [4]

Посередине машины проходит конвейерная лента, по которой перемещаются заготовки печатных плат, и зажим печатной платы в центре машины. Печатная плата зажимается, а сопла подбирают отдельные компоненты из питателей/лотков, поворачивают их в нужную ориентацию, а затем с высокой точностью помещают их на соответствующие площадки на печатной плате. Высокопроизводительные машины могут иметь несколько конвейеров для одновременного производства нескольких одинаковых или разных видов продукции.

Деталь, перемещаемая от питателей деталей по обе стороны конвейерной ленты к печатной плате, фотографируется снизу с помощью камеры высокого разрешения и системы освещения. Ее силуэт проверяется на предмет повреждений или отсутствия (не была поднята), а неизбежные ошибки регистрации при подъеме измеряются и компенсируются при размещении детали. Например, если деталь была смещена на 0,25 мм и повернута на 10° при подъеме, головка захвата отрегулирует положение размещения, чтобы разместить деталь в правильном месте.

Некоторые машины имеют эти оптические системы на роботизированной руке и могут выполнять оптические расчеты без потери времени, тем самым достигая более низкого коэффициента снижения мощности. Высококачественные оптические системы, установленные на головках, также могут использоваться для захвата деталей нестандартных типов компонентов и сохранения их в базе данных для будущего использования. В дополнение к этому, доступно передовое программное обеспечение для мониторинга производства и базы данных соединений — производственного этажа с цепочкой поставок — в режиме реального времени. ASM предоставляет дополнительную функцию для повышения точности при размещении светодиодных компонентов на высококачественном продукте, где оптический центр светодиода имеет решающее значение, а не рассчитанный механический центр на основе структуры выводов компонента. Специальная система камер измеряет как физический, так и оптический центр и вносит необходимые корректировки перед размещением. Она также может получать изображения либо в режиме одного поля зрения, либо в режиме нескольких полей зрения. [5]

Отдельная камера на головке Pick-and-place фотографирует реперные метки на печатной плате для точного измерения ее положения на конвейерной ленте. Две реперные метки, измеряемые в двух измерениях каждая, обычно размещаемые по диагонали, позволяют измерять и компенсировать ориентацию и тепловое расширение печатной платы . Некоторые машины также способны измерять сдвиг печатной платы путем измерения третьей реперной метки на печатной плате.

Чтобы минимизировать расстояние, которое должен пройти портал захвата, обычно устанавливают несколько сопел с раздельным вертикальным движением на одном портале. Это позволяет забирать несколько деталей за один проход к питателям. Кроме того, передовое программное обеспечение в машинах нового поколения позволяет различным роботизированным головкам работать независимо друг от друга, что еще больше увеличивает производительность.

Компоненты могут быть временно прикреплены к печатной плате с помощью самой влажной паяльной пасты или с помощью небольших капель отдельного клея , нанесенного клеенаносящей машиной, которая может быть встроена в машину Pick and Place. Клей добавляется перед размещением компонента. Он распределяется с помощью сопел или с помощью струйного дозирования. Струйное дозирование распределяет материал, выстреливая его в сторону цели, которой в данном случае является печатная плата.