Грануляция — это процесс формирования зерен или гранул из порошкообразного или твердого вещества с получением гранулированного материала . Применяется в ряде технологических процессов химической и фармацевтической промышленности. Обычно грануляция включает агломерацию мелких частиц в более крупные гранулы, обычно размером от 0,2 до 4,0 мм в зависимости от их последующего использования. Реже он включает измельчение или измельчение твердого материала в более мелкие гранулы или гранулы.

В процессе грануляции одна или несколько частиц порошка объединяются и образуют гранулу, которая позволяет таблетировать в необходимых пределах. Это процесс объединения частиц путем создания связей между ними. Связи образуются путем сжатия или с использованием связующего вещества. Грануляция широко используется в фармацевтической промышленности для производства таблеток и пеллет. Таким образом становится возможным предсказуемый и повторяемый процесс и производство гранул стабильного качества.

Гранулирование осуществляется по разным причинам, одной из которых является предотвращение разделения компонентов порошковой смеси. Сегрегация происходит из-за различий в размере или плотности компонентов смеси. Обычно более мелкие и/или более плотные частицы имеют тенденцию концентрироваться у основания контейнера, а более крупные и/или менее плотные — наверху. Идеальная грануляция будет содержать все компоненты смеси в правильной пропорции в каждой грануле, и сегрегация гранул не произойдет.

Многие порошки из-за своего небольшого размера, неправильной формы или характеристик поверхности являются когезионными и плохо растекаются. Гранулы, полученные из такой связной системы, будут крупнее и более изодиаметрическими (примерно сферическими), причем оба фактора способствуют улучшению текучести.

Некоторые порошки трудно уплотнить, даже если в смесь включен легкоуплотняемый клей, но гранулы тех же порошков часто легче уплотняются. Это связано с распределением клея внутри гранулы и зависит от метода, используемого для производства гранулы.

Например, если бы нужно было делать таблетки из сахарного песка , а не из сахарной пудры , сахарную пудру было бы трудно спрессовать в таблетку, а сахарный песок было бы легко спрессовать. Мелкие частицы сахарной пудры имеют плохие характеристики текучести и сжатия. Эти маленькие частицы придется сжимать очень медленно в течение длительного периода времени, чтобы получить достойную таблетку. Если сахарная пудра не будет гранулирована, из нее невозможно будет эффективно получить таблетку, которая будет иметь хорошие характеристики таблетки, такие как однородное содержимое или постоянная твердость.

Применяются два типа технологий грануляции: влажная грануляция и сухая грануляция.

При влажной грануляции гранулы образуются путем добавления грануляционной жидкости на слой порошка, находящийся под воздействием рабочего колеса (в высокоскоростном грануляторе), шнеков (в двухшнековом грануляторе) [1] или воздуха (в двухшнековом грануляторе). гранулятор с псевдоожиженным слоем ). Перемешивание, происходящее в системе, наряду со смачиванием компонентов в составе приводит к агрегации первичных частиц порошка с образованием влажных гранул. [1] Грануляционная жидкость ( жидкость ) содержит растворитель или материал-носитель, который должен быть летучим , чтобы его можно было удалить путем высыхания, и в зависимости от предполагаемого применения быть нетоксичным. Типичные жидкости включают воду , этанол и изопропанол по отдельности или в комбинации. Жидкий раствор может быть либо на водной основе, либо на основе растворителя. Преимущество водных растворов заключается в том, что с ними безопаснее иметь дело, чем с другими растворителями.

Вода, смешанная с порошками, может образовывать связи между частицами порошка, которые достаточно прочны, чтобы скрепить их вместе. Однако, как только вода высохнет, порошки могут рассыпаться. Следовательно, вода может быть недостаточно прочной, чтобы создать и удерживать связь. Связывание частиц вместе с использованием жидкости представляет собой комбинацию капиллярных сил и сил сцепления до тех пор, пока не будет установлено более прочное соединение.

В гранулах могут существовать состояния насыщения жидкостью; Маятниковое состояние – это когда молекулы удерживаются вместе жидкими мостиками в точках контакта. Капиллярное состояние возникает при полном насыщении гранулы. Заполнение всех пустот жидкостью, при этом поверхностная жидкость втягивается обратно в поры. Изменение состояния фуникулера, связывающего маятник и капилляр, где пустоты не полностью насыщены жидкостью. Жидкость помогает связывать частицы, которые разрушаются в барабанном барабане. В таких случаях требуется жидкий раствор, включающий связующее вещество (аптечный клей). Повидон , который представляет собой поливинилпирролидон (ПВП), является одним из наиболее часто используемых фармацевтических связующих. ПВП растворяют в воде или растворителе и добавляют в процесс. Когда ПВП и растворитель/вода смешиваются с порошками, ПВП образует связь с порошками во время процесса, а растворитель/вода испаряется (высыхает). После того как растворитель/вода высушены и порошки образуют более плотную массу, гранулят измельчают . Этот процесс приводит к образованию гранул.

Процесс может быть очень простым или очень сложным в зависимости от характеристик порошков, конечной цели изготовления таблеток и имеющегося оборудования. При традиционном методе влажной грануляции влажную массу пропускают через сито для получения влажных гранул, которые затем сушат.

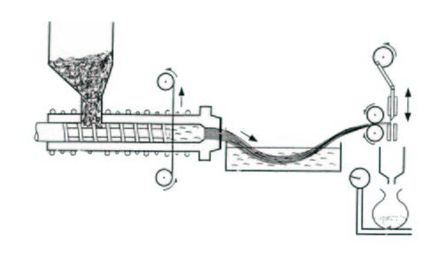

Мокрая грануляция традиционно представляет собой периодический процесс в фармацевтическом производстве, однако в фармацевтической промышленности в будущем ожидается, что влажная грануляция периодического типа будет все больше и больше заменяться непрерывной влажной грануляцией. Управление по санитарному надзору за качеством пищевых продуктов и медикаментов рекомендовало переход от периодической технологии к непрерывной . [2] Эту технологию непрерывного влажного гранулирования можно осуществлять с помощью двухшнекового экструдера , в который из разных частей можно подавать твердые материалы и воду. В экструдере материалы смешиваются и гранулируются за счет взаимного зацепления шнеков, особенно на месильных элементах. [3]

Процесс сухой грануляции используется для формирования гранул без жидкого раствора, поскольку гранулированный продукт может быть чувствителен к влаге и теплу. Формирование гранул без влаги требует уплотнения и уплотнения порошков. В этом процессе первичные частицы порошка агрегируются под высоким давлением. Для сухой грануляции можно использовать качающийся гранулятор или валковый компактор.

Сухую грануляцию можно проводить двумя способами; либо большая таблетка (заготовка) производится в мощном таблетировочном прессе, либо порошок сжимается между двумя вращающимися в противоположных направлениях валками для получения непрерывного листа или ленты материала.

Когда для сухого гранулирования используется таблеточный пресс, порошки могут не обладать достаточной естественной текучестью для равномерной подачи продукта в полость матрицы , что приводит к различной плотности. В валковом уплотнителе (грануляторе-компакторе) используется шнековая система подачи, которая обеспечивает постоянную и равномерную подачу порошка между двумя прижимными роликами. Порошки уплотняют в ленту или небольшие гранулы между этими валками и измельчают в мельнице с низким сдвиговым усилием. Когда продукт правильно уплотнен, его можно пропустить через мельницу и окончательное смешивание перед прессованием таблетки. [4]

Типичные процессы валкового уплотнения состоят из следующих этапов: транспортировка порошкообразного материала в зону уплотнения, обычно с помощью шнекового питателя, уплотнение порошка между двумя вращающимися в противоположных направлениях валками с применением приложенной силы, измельчение полученного компакта до желаемого распределения частиц по размерам. Частицы, уплотненные валками, обычно плотные, с острыми краями. [5]

В переработке пластмасс грануляция — это процесс измельчения пластиковых предметов, подлежащих переработке в хлопья или гранулы, пригодные для последующего повторного использования при экструзии пластмасс . На первом этапе пластиковые предметы, подлежащие переработке, подаются в камеру резки с электродвигателем, которая непрерывно разрезает материал с помощью одного из нескольких типов режущих систем. В некоторых системах используется ножницеобразное режущее движение, винтовой ротор шевронного или V-образного типа или летучие ножи. [6] [7] Материал измельчается до более мелких хлопьев до тех пор, пока они не станут достаточно мелкими, чтобы проваливаться через сетчатое сито. В линиях влажного гранулирования вода постоянно распыляется в режущей камере для удаления мусора и примесей и действует как смазка стальных лезвий; в линиях сухого гранулирования вода отсутствует, но такая технология обычно дает продукцию более низкого качества, чем мокрая технология. [8] Хотя процесс относительно прост, его необходимо тщательно параметризовать, поскольку высокие температуры, возникающие в результате трения, могут повредить материал и повлиять на его пластичность. Необходимо регулярное техническое обслуживание и заточка лезвий ножниц, а также тщательный мониторинг процесса из-за возможного засорения и заклинивания. [9]

Во многих случаях грануляция может быть единственным этапом, который необходим для повторного использования пластика для производства новых продуктов. Другими словами, новый или переработанный пластик необходимо перерабатывать в гранулы . Материал расплавляется и прессуется в виде тонких стержней, которые затем охлаждаются в резервуаре с водой и мелко измельчаются в небольшие цилиндрические гранулы. [10]