Поликристаллический кремний , или мультикристаллический кремний , также называемый поликремнием , поли-Si или mc-Si , представляет собой высокочистую поликристаллическую форму кремния , используемую в качестве сырья в солнечной фотоэлектрической и электронной промышленности .

Поликремний производится из металлургического кремния с помощью процесса химической очистки, называемого процессом Сименса . Этот процесс включает в себя дистилляцию летучих соединений кремния и их разложение на кремний при высоких температурах. Новый альтернативный процесс очистки использует реактор с псевдоожиженным слоем . Фотоэлектрическая промышленность также производит улучшенный металлургический кремний (UMG-Si), используя металлургические, а не химические процессы очистки. [1] При производстве для электронной промышленности поликремний содержит уровни примесей менее одной части на миллиард (ppb), в то время как поликристаллический кремний солнечного качества (SoG-Si) обычно менее чистый. В 2010-х годах производство сместилось в сторону Китая, при этом китайские компании составили семь из десяти крупнейших производителей и около 90% от общей мировой производственной мощности приблизительно в 1 400 000 тонн. На долю немецких, американских и южнокорейских компаний приходится оставшаяся часть. [2]

Исходное сырье поликремния – большие стержни, обычно раздробленные на куски определенных размеров и упакованные в чистых помещениях перед отправкой – напрямую отливается в поликристаллические слитки или подвергается процессу перекристаллизации для выращивания монокристаллических булей . Затем були нарезаются на тонкие кремниевые пластины и используются для производства солнечных элементов , интегральных схем и других полупроводниковых приборов .

Поликремний состоит из мелких кристаллов , также известных как кристаллиты , что придает материалу его типичный эффект металлических чешуек . Хотя поликремний и мультикремний часто используются как синонимы, мультикристаллический обычно относится к кристаллам размером более одного миллиметра. Мультикристаллические солнечные элементы являются наиболее распространенным типом солнечных элементов на быстрорастущем рынке фотоэлектрических систем и потребляют большую часть производимого в мире поликремния. Для производства одного обычного солнечного модуля мощностью 1 мегаватт (МВт) требуется около 5 тонн поликремния . [3] [ необходима цитата ] Поликремний отличается от монокристаллического кремния и аморфного кремния .

В монокристаллическом кремнии, также известном как монокристаллический кремний , кристаллический каркас является однородным, что можно распознать по равномерной внешней окраске. [4] Весь образец представляет собой один единый, непрерывный и неразрушенный кристалл, поскольку его структура не содержит границ зерен . Крупные монокристаллы редки в природе и также могут быть трудно получены в лабораторных условиях (см. также перекристаллизация ). Напротив, в аморфной структуре порядок в атомных позициях ограничен коротким диапазоном.

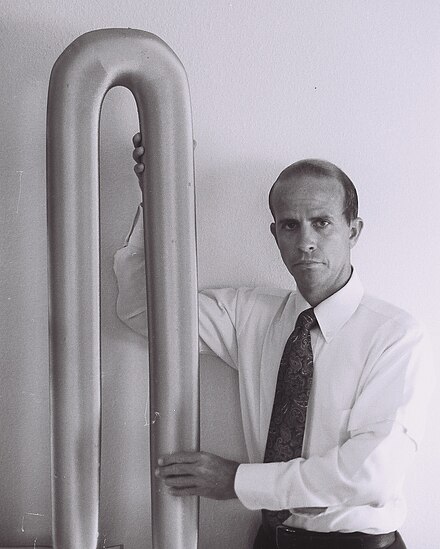

Поликристаллические и паракристаллические фазы состоят из ряда более мелких кристаллов или кристаллитов . Поликристаллический кремний (или полукристаллический кремний, поликремний, поли-Si или просто «поли») — это материал, состоящий из множества мелких кристаллов кремния. Поликристаллические ячейки можно распознать по видимому зерну, «эффекту металлических чешуек». Поликристаллический кремний полупроводникового (также солнечного) класса преобразуется в монокристаллический кремний — это означает, что случайно связанные кристаллиты кремния в поликристаллическом кремнии преобразуются в большой монокристалл. Монокристаллический кремний используется для производства большинства микроэлектронных устройств на основе Si. Поликристаллический кремний может иметь чистоту до 99,9999%. [5] Сверхчистый поли используется в полупроводниковой промышленности, начиная с полистержней длиной от двух до трех метров. В микроэлектронной промышленности (полупроводниковой промышленности) поли используется как в макро-, так и в микромасштабах. Монокристаллы выращиваются с использованием методов Чохральского , зонной плавки и Бриджмена–Стокбаргера .

На уровне компонентов поликремний уже давно используется в качестве материала проводящего затвора в технологиях обработки MOSFET и CMOS . Для этих технологий он осаждается с использованием реакторов химического осаждения паров низкого давления ( LPCVD ) при высоких температурах и обычно является сильнолегированным n-типом или p-типом .

В последнее время собственный и легированный поликремний используется в электронике большой площади в качестве активных и/или легированных слоев в тонкопленочных транзисторах . Хотя его можно наносить методом LPCVD , плазменно-усиленного химического осаждения из паровой фазы (PECVD) или твердофазной кристаллизации аморфного кремния в определенных режимах обработки, эти процессы по-прежнему требуют относительно высоких температур, не менее 300 °C. Эти температуры делают возможным осаждение поликремния на стеклянные подложки, но не на пластиковые подложки.

Осаждение поликристаллического кремния на пластиковых подложках мотивировано желанием иметь возможность производить цифровые дисплеи на гибких экранах. Поэтому была разработана относительно новая технология, называемая лазерной кристаллизацией, для кристаллизации исходного аморфного кремниевого (a-Si) материала на пластиковой подложке без расплавления или повреждения пластика. Короткие, высокоинтенсивные ультрафиолетовые лазерные импульсы используются для нагрева осажденного a-Si материала выше точки плавления кремния, без расплавления всей подложки.

Расплавленный кремний затем кристаллизуется по мере охлаждения. Точно контролируя температурные градиенты, исследователи смогли вырастить очень большие зерна, размером до сотен микрометров в крайнем случае, хотя размеры зерен от 10 нанометров до 1 микрометра также являются обычными. Однако для создания устройств на основе поликремния на больших площадях необходим размер кристаллического зерна меньше размера элемента устройства для однородности устройств. Другим методом получения поликремния при низких температурах является кристаллизация под действием металла , когда тонкая пленка аморфного кремния может кристаллизоваться при температурах до 150 °C, если ее отжигать при контакте с другой металлической пленкой, такой как алюминий , золото или серебро .

Поликремний имеет множество применений в производстве СБИС . Одно из его основных применений — в качестве материала электрода затвора для МОП-устройств. Электропроводность затвора поликремния может быть увеличена путем нанесения на затвор металла (например, вольфрама) или силицида металла (например, силицида вольфрама). Поликремний также может использоваться в качестве резистора, проводника или омического контакта для неглубоких переходов, при этом желаемая электропроводность достигается путем легирования материала поликремния.

Одно из основных различий между поликремнием и a-Si заключается в том, что подвижность носителей заряда поликремния может быть на порядки больше, а материал также демонстрирует большую стабильность в электрическом поле и под действием света. Это позволяет создавать более сложные, высокоскоростные схемы на стеклянной подложке вместе с устройствами a-Si, которые по-прежнему необходимы для их характеристик с низкой утечкой . Когда поликремний и устройства a-Si используются в одном и том же процессе, это называется гибридной обработкой. Полный процесс активного слоя поликремния также используется в некоторых случаях, когда требуется небольшой размер пикселя, например, в проекционных дисплеях .

Поликристаллический кремний является ключевым сырьем в фотоэлектрической промышленности на основе кристаллического кремния и используется для производства обычных солнечных элементов . Впервые, в 2006 году, более половины мировых поставок поликремния использовалось производителями фотоэлектрических элементов. [6] Солнечная промышленность была серьезно затруднена нехваткой поставок сырья для поликремния и была вынуждена простаивать около четверти своих производственных мощностей по производству элементов и модулей в 2007 году. [7] Было известно только о двенадцати заводах, производящих поликремний солнечного качества в 2008 году; однако к 2013 году их число возросло до более чем 100 производителей. [8] Монокристаллический кремний дороже и является более эффективным полупроводником, чем поликристаллический, поскольку он прошел дополнительную перекристаллизацию по методу Чохральского.

Осаждение поликремния, или процесс нанесения слоя поликристаллического кремния на полупроводниковую пластину, достигается путем химического разложения силана (SiH4 ) при высоких температурах от 580 до 650 °C. В этом процессе пиролиза выделяется водород .

Слои поликремния можно осаждаться с использованием 100% силана при давлении 25–130 Па (0,19–0,98 Торр) или с 20–30% силана (разбавленного азотом) при том же общем давлении. Оба этих процесса могут осаждать поликремний на 10–200 пластин за один проход со скоростью 10–20 нм/мин и с однородностью толщины ±5%. Критическими переменными процесса для осаждения поликремния являются температура, давление, концентрация силана и концентрация легирующей примеси. Было показано, что расстояние между пластинами и размер загрузки оказывают лишь незначительное влияние на процесс осаждения. Скорость осаждения поликремния быстро увеличивается с температурой, поскольку она следует поведению Аррениуса , то есть скорость осаждения = A·exp(–qE a /kT), где q — заряд электрона, а k — постоянная Больцмана . Энергия активации (E a ) для осаждения поликремния составляет около 1,7 эВ. На основании этого уравнения скорость осаждения поликремния увеличивается с ростом температуры осаждения. Однако будет минимальная температура, при которой скорость осаждения становится больше, чем скорость, с которой непрореагировавший силан достигает поверхности. За пределами этой температуры скорость осаждения больше не может увеличиваться с температурой, поскольку теперь ей препятствует недостаток силана, из которого будет генерироваться поликремний. Такая реакция тогда называется «ограниченной массопереносом». Когда процесс осаждения поликремния становится ограниченным массопереносом, скорость реакции становится в первую очередь зависящей от концентрации реагентов, геометрии реактора и потока газа.

Когда скорость, с которой происходит осаждение поликремния, ниже скорости, с которой поступает непрореагировавший силан, то говорят, что он ограничен поверхностной реакцией. Процесс осаждения, который ограничен поверхностной реакцией, в первую очередь зависит от концентрации реагента и температуры реакции. Процессы осаждения должны быть ограничены поверхностной реакцией, поскольку они приводят к превосходной однородности толщины и ступенчатому покрытию. График логарифма скорости осаждения против обратной величины абсолютной температуры в области, ограниченной поверхностной реакцией, дает прямую линию, наклон которой равен –qE a /k.

При пониженных уровнях давления для производства СБИС скорость осаждения поликремния ниже 575 °C слишком мала, чтобы быть практичной. Выше 650 °C будут наблюдаться плохая однородность осаждения и чрезмерная шероховатость из-за нежелательных реакций в газовой фазе и истощения силана. Давление можно изменять внутри реактора низкого давления либо путем изменения скорости откачки, либо путем изменения потока входящего газа в реактор. Если входящий газ состоит как из силана, так и азота, поток входящего газа и, следовательно, давление реактора можно изменять либо путем изменения потока азота при постоянном потоке силана, либо путем изменения потока азота и силана для изменения общего потока газа при сохранении постоянного газового соотношения. Недавние исследования показали, что испарение электронным лучом с последующим SPC (при необходимости) может быть экономически эффективной и быстрой альтернативой для производства тонких пленок поликремния солнечного качества. [10] Показано, что модули, произведенные таким методом, имеют фотоэлектрическую эффективность ~6%. [11]

Легирование поликремния, если необходимо, также выполняется в процессе осаждения, обычно путем добавления фосфина, арсина или диборана. Добавление фосфина или арсина приводит к замедлению осаждения, в то время как добавление диборана увеличивает скорость осаждения. Равномерность толщины осаждения обычно ухудшается, когда легирующие вещества добавляются во время осаждения.

Процесс Сименса является наиболее распространенным методом производства поликремния, особенно для электроники, [12] причем по состоянию на 2005 год около 75% мирового производства использовало этот процесс. [13]

В ходе этого процесса металлургический Si , чистотой около 98%, преобразуется в SiHCl 3 , а затем в кремний в реакторе, тем самым удаляя примеси переходных металлов и легирующих примесей . [12] Этот процесс относительно дорогой и медленный. [12]

Это тип процесса химического осаждения из паровой фазы . [14]

Модернизированный металлургический (UMG) кремний (также известный как UMG-Si) для солнечных элементов производится как недорогая альтернатива поликремнию, созданному по процессу Siemens . UMG-Si значительно снижает примеси различными способами, которые требуют меньше оборудования и энергии, чем процесс Siemens. [15] Он имеет чистоту около 99%, что на три или более порядка меньше чистоты и примерно в 10 раз дешевле поликремния (от 1,70 до 3,20 долларов за кг с 2005 по 2008 год по сравнению с 40–400 долларами за кг для поликремния). Он имеет потенциал обеспечить почти такую же хорошую эффективность солнечных элементов при 1/5 капитальных затрат, половине энергетических потребностей и менее чем 15 долларов за кг. [16]

В 2008 году несколько компаний рекламировали потенциал UMG-Si, но в 2010 году кредитный кризис значительно снизил стоимость поликремния, и несколько производителей UMG-Si приостановили свои планы. [17] [18] Процесс Siemens останется доминирующей формой производства на долгие годы вперед благодаря более эффективному внедрению процесса Siemens. GT Solar утверждает, что новый процесс Siemens может производить по цене 27 долларов США/кг и может достичь 20 долларов США/кг через 5 лет. GCL-Poly ожидает, что производственные затраты составят 20 долларов США/кг к концу 2011 года. [19] Elkem Solar оценивает свои затраты на UMG в 25 долларов США/кг при мощности 6000 тонн к концу 2010 года. Calisolar ожидает, что технология UMG будет производить по цене 12 долларов США/кг через 5 лет с содержанием бора 0,3 ppm и фосфора 0,6 ppm. [20] При $50/кг и 7,5 г/Вт производители модулей тратят $0,37/Вт на поликремний. Для сравнения, если производитель CdTe платит спотовую цену за теллур ($420/кг в апреле 2010 г.) и имеет толщину 3 мкм , их стоимость будет в 10 раз меньше, $0,037/Вт. При 0,1 г/Вт и $31/унциях серебра производители поликремниевых солнечных батарей тратят $0,10/Вт на серебро. [21]

Q-Cells, Canadian Solar и Calisolar использовали Timminco UMG. Timminco может производить UMG-Si с 0,5 ppm бора по цене 21 доллар США/кг, но акционеры подали на нее в суд, поскольку они ожидали 10 долларов США/кг. [22] RSI и Dow Corning также вели судебный процесс по технологии UMG-Si. [23]

В настоящее время поликремний обычно используется в качестве проводящего материала затвора в полупроводниковых приборах, таких как МОП-транзисторы ; однако он имеет потенциал для крупномасштабных фотоэлектрических устройств. [24] [25] Распространенность, стабильность и низкая токсичность кремния в сочетании с низкой стоимостью поликремния по сравнению с монокристаллами делают этот вид материала привлекательным для фотоэлектрического производства. [25] Было показано, что размер зерна влияет на эффективность поликристаллических солнечных элементов. Эффективность солнечного элемента увеличивается с размером зерна. Этот эффект обусловлен снижением рекомбинации в солнечном элементе. Рекомбинация, которая является ограничивающим фактором для тока в солнечном элементе, чаще происходит на границах зерен, см. рисунок 1. [25]

Удельное сопротивление, подвижность и концентрация свободных носителей в монокристаллическом кремнии изменяются в зависимости от концентрации легирования монокристаллического кремния. В то время как легирование поликристаллического кремния оказывает влияние на удельное сопротивление, подвижность и концентрацию свободных носителей, эти свойства сильно зависят от размера поликристаллического зерна, который является физическим параметром, которым может манипулировать ученый-материаловед. [25] С помощью методов кристаллизации для формирования поликристаллического кремния инженер может контролировать размер поликристаллических зерен, что будет изменять физические свойства материала.

Использование поликристаллического кремния в производстве солнечных элементов требует меньше материала и, следовательно, обеспечивает более высокую прибыль и повышенную производительность. Поликристаллический кремний не нужно наносить на кремниевую пластину для формирования солнечного элемента, вместо этого его можно наносить на другие более дешевые материалы, тем самым снижая стоимость. Отсутствие необходимости в кремниевой пластине устраняет дефицит кремния, с которым иногда сталкивается микроэлектронная промышленность. [26] Примером неиспользования кремниевой пластины являются материалы кристаллического кремния на стекле (CSG) [26]

Основной проблемой в фотоэлектрической промышленности является эффективность ячеек. Однако достаточная экономия затрат при производстве ячеек может быть подходящей для компенсации сниженной эффективности в полевых условиях, например, использование более крупных массивов солнечных ячеек по сравнению с более компактными/более эффективными конструкциями. Такие конструкции, как CSG, привлекательны из-за низкой стоимости производства даже при сниженной эффективности. [26] Устройства с более высокой эффективностью производят модули, которые занимают меньше места и являются более компактными; однако эффективность типичных устройств CSG в 5–10% по-прежнему делает их привлекательными для установки на крупных центральных станциях обслуживания, таких как электростанция. [26] Вопрос эффективности по сравнению со стоимостью является ценностным решением о том, требуется ли «энергетически плотный» солнечный элемент или доступна достаточная площадь для установки менее дорогих альтернатив. Например, солнечный элемент, используемый для выработки электроэнергии в отдаленном месте, может потребовать более высокоэффективного солнечного элемента, чем тот, который используется для маломощных приложений, таких как солнечное акцентное освещение или карманные калькуляторы, или вблизи установленных электросетей.

Производство поликремния по странам в 2013 году (головной офис компании, а не местонахождение предприятия). Общемировой объем производства составил 227 000 тонн. [27]

Рынок производства поликремния стремительно растет. Согласно Digitimes , в июле 2011 года общий объем производства поликремния в 2010 году составил 209 000 тонн. Поставщики первого уровня занимают 64% рынка, в то время как китайские компании по производству поликремния имеют 30% доли рынка. Общий объем производства, вероятно, увеличится на 37,4% до 281 000 тонн к концу 2011 года. [28] На 2012 год EETimes Asia прогнозирует производство в размере 328 000 тонн при спросе всего в 196 000 тонн, при этом ожидается падение спотовых цен на 56%. Хотя это хорошо для перспектив возобновляемой энергии, последующее падение цен может быть жестоким для производителей. [29] По состоянию на конец 2012 года SolarIndustryMag сообщает, что к концу 2012 года мощность составит 385 000 тонн. [30]

Но по мере того, как устоявшиеся производители (упомянутые ниже) расширяют свои мощности, на рынок выходят новые игроки, многие из Азии. Даже давние игроки в этой области в последнее время испытывают трудности с расширением производства растений. Пока неясно, какие компании смогут производить по достаточно низким ценам, чтобы быть прибыльными после резкого падения спотовых цен последних месяцев. [31] [32]

Компания Wacker's прогнозирует, что ее общая производственная мощность сверхчистого поликремния увеличится до 67 000 метрических тонн к 2014 году благодаря новому заводу по производству поликремния в Кливленде, штат Теннесси (США), с годовой производительностью 15 000 метрических тонн. [33] [34]

Цены на поликремний часто делятся на две категории: контрактные и спотовые, и более высокая чистота требует более высоких цен. В то время как в периоды бурного роста установок, цены на поликремний растут. Не только спотовые цены превосходят контрактные цены на рынке; но и сложно приобрести достаточно поликремния. Покупатели будут принимать авансовые платежи и долгосрочные соглашения, чтобы приобрести достаточно большой объем поликремния. Напротив, спотовые цены будут ниже контрактных цен, как только установка солнечных фотоэлектрических установок будет в нисходящем тренде. В конце 2010 года бурный рост установок привел к росту спотовых цен на поликремний. В первой половине 2011 года цены на поликремний оставались высокими из-за политики FIT в Италии. Фирма PVinsights, занимающаяся исследованием цен на солнечные фотоэлектрические системы и маркетинговыми исследованиями [47], сообщила, что цены на поликремний могут снизиться из-за отсутствия установок во второй половине 2011 года. [48] Еще в 2008 году цены превысили 400 долларов США за кг, подскочив с уровня около 200 долларов США за кг, а в 2013 году упали до 15 долларов США за кг. [49]

Китайское правительство обвинило производителей из США и Южной Кореи в хищническом ценообразовании или «демпинге» . Как следствие, в 2013 году оно ввело импортные пошлины в размере до 57 процентов на поликремний, поставляемый из этих двух стран, чтобы остановить продажу продукта ниже себестоимости. [50]

Из-за быстрого роста производства в Китае и отсутствия нормативного контроля появились сообщения о сбросе отходов тетрахлорида кремния . [51] Обычно отходы тетрахлорида кремния перерабатываются, но это увеличивает стоимость производства, поскольку его необходимо нагревать до 1800 °F (980 °C).

{{cite web}}: Цитата использует общее название ( помощь ){{cite web}}: CS1 maint: archived copy as title (link){{cite web}}: Цитата использует общее название ( помощь )