В материаловедении упрочнение границ зерен ( или упрочнение Холла-Петча ) — это метод упрочнения материалов путем изменения их среднего размера кристаллитов (зерен). Он основан на наблюдении, что границы зерен являются непреодолимыми границами для дислокаций и что количество дислокаций внутри зерна влияет на то, как нарастает напряжение в соседнем зерне, что в конечном итоге активирует источники дислокаций и, таким образом, позволяет деформироваться и в соседнем зерне. Изменяя размер зерна, можно влиять на количество дислокаций, накапливающихся на границе зерна, и предел текучести . Например, термическая обработка после пластической деформации и изменение скорости затвердевания являются способами изменения размера зерна. [1]

При упрочнении границ зерен границы зерен действуют как точки закрепления, препятствуя дальнейшему распространению дислокаций. Поскольку структура решетки соседних зерен отличается по ориентации, для изменения направления и перемещения дислокации в соседнее зерно требуется больше энергии. Граница зерен также гораздо более разупорядочена, чем внутри зерна, что также препятствует перемещению дислокаций в непрерывной плоскости скольжения. Препятствование этому движению дислокаций будет препятствовать началу пластичности и, следовательно, увеличивать предел текучести материала.

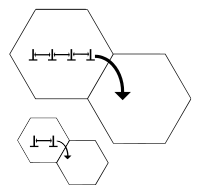

Под действием приложенного напряжения существующие дислокации и дислокации, созданные источниками Франка-Рида, будут перемещаться по кристаллической решетке до тех пор, пока не встретят границу зерен, где большое атомное несоответствие между различными зернами создает отталкивающее поле напряжений, препятствующее непрерывному движению дислокаций. По мере того, как все больше дислокаций распространяются к этой границе, происходит «нагромождение» дислокаций, поскольку скопление дислокаций не может пройти мимо границы. Поскольку дислокации создают отталкивающие поля напряжений, каждая последующая дислокация будет прилагать отталкивающую силу к дислокации, падающей с границей зерен. Эти отталкивающие силы действуют как движущая сила, снижающая энергетический барьер для диффузии через границу, так что дополнительное скопление вызывает диффузию дислокаций через границу зерен, допуская дальнейшую деформацию материала. Уменьшение размера зерна уменьшает количество возможных скоплений на границе, увеличивая количество приложенного напряжения, необходимого для перемещения дислокации через границу зерен. Чем выше приложенное напряжение, необходимое для перемещения дислокации, тем выше предел текучести. Таким образом, существует обратная зависимость между размером зерна и пределом текучести, как показано в уравнении Холла-Петча. Однако, когда есть большое изменение направления в ориентации двух соседних зерен, дислокация не обязательно может перемещаться из одного зерна в другое, а вместо этого создавать новый источник дислокации в соседнем зерне. Теория остается прежней: больше границ зерен создают большее сопротивление движению дислокации и, в свою очередь, упрочняют материал.

Очевидно, что существует предел этому режиму упрочнения, поскольку бесконечно прочных материалов не существует. Размеры зерен могут варьироваться от примерно 100 мкм (0,0039 дюйма) (крупные зерна) до 1 мкм (3,9 × 10−5 дюйма) ( мелкие зерна). Ниже этого размера размер дислокаций начинает приближаться к размеру зерен. При размере зерна около 10 нм (3,9 × 10−7 дюйма ) [ 2] внутри зерна могут поместиться только одна или две дислокации (см. рисунок 1 выше). Эта схема запрещает скопление дислокаций и вместо этого приводит к диффузии по границам зерен . Решетка разрешает приложенное напряжение путем скольжения по границам зерен, что приводит к снижению предела текучести материала.

Чтобы понять механизм упрочнения границ зерен, необходимо понять природу взаимодействия дислокаций и дислокаций. Дислокации создают вокруг себя поле напряжений, определяемое формулой:

где G — модуль сдвига материала , b — вектор Бюргерса , а r — расстояние от дислокации. Если дислокации выровнены правильно по отношению друг к другу, то создаваемые ими локальные поля напряжений будут отталкивать друг друга. Это способствует движению дислокаций вдоль зерен и через границы зерен. Следовательно, чем больше дислокаций присутствует в зерне, тем больше поле напряжений, испытываемое дислокацией вблизи границы зерен:

Межфазные границы также могут способствовать укреплению границ зерен, особенно в композитных материалах и дисперсионно-твердеющих сплавах. Когерентные IPB, в частности, могут обеспечивать дополнительные барьеры для движения дислокаций, подобно границам зерен. Напротив, некогерентные IPB и частично когерентные IPB могут действовать как источники дислокаций, что может привести к локализованной деформации и повлиять на механические свойства материала. [3]

Субзерно — это часть зерна, которая лишь немного дезориентирована относительно других частей зерна. [4] В настоящее время проводятся исследования, чтобы увидеть эффект субзеренного упрочнения в материалах. В зависимости от обработки материала субзерна могут образовываться внутри зерен материала. Например, когда материал на основе Fe подвергается шаровой мельнице в течение длительного времени (например, 100+ часов), образуются субзерна размером 60–90 нм. Было показано, что чем выше плотность субзерен, тем выше предел текучести материала из-за увеличенной границы субзерна. Было обнаружено, что прочность металла изменяется обратно пропорционально размеру субзерна, что аналогично уравнению Холла-Петча. Упрочнение границы субзерна также имеет точку разрыва около размера субзерна 0,1 мкм, что является размером, при котором любые субзерна меньше этого размера будут снижать предел текучести. [5]

Когерентные границы зерен - это те, в которых кристаллическая решетка соседних зерен непрерывна по всей границе. Другими словами, кристаллографическая ориентация зерен по обе стороны границы связана небольшим вращением или трансляцией. Когерентные границы зерен обычно наблюдаются в материалах с малыми размерами зерен или в высокоупорядоченных материалах, таких как монокристаллы. Поскольку кристаллическая решетка непрерывна по всей границе, нет никаких дефектов или дислокаций, связанных с когерентными границами зерен. В результате они не действуют как барьеры для движения дислокаций и оказывают незначительное влияние на прочность материала. Однако они все еще могут влиять на другие свойства, такие как диффузия и рост зерен. [3]

Когда твердые растворы становятся пересыщенными и происходит осаждение, образуются мельчайшие частицы. Эти частицы обычно имеют межфазные границы, которые совпадают с матрицей, несмотря на различия в межатомном расстоянии между частицей и матрицей. Это создает деформацию когерентности, которая вызывает искажение. Дислокации реагируют на поле напряжений когерентной частицы аналогично тому, как они взаимодействуют с растворенными атомами разных размеров. Стоит отметить, что межфазная энергия также может влиять на кинетику фазовых превращений и процессов осаждения. Например, энергия, связанная с напряженным когерентным интерфейсом, может достигать критического уровня по мере роста осадка, что приводит к переходу от когерентного к неупорядоченному (некогерентному) интерфейсу. Этот переход происходит, когда энергия, связанная с поддержанием когерентности, становится слишком высокой, и система стремится к конфигурации с более низкой энергией. Это происходит, когда дисперсия частиц вводится в матрицу. Дислокации проходят через мелкие частицы и изгибаются между крупными частицами или частицами с неупорядоченными межфазными границами. Преобладающий механизм скольжения определяет вклад в прочность, который зависит от таких факторов, как размер частиц и объемная доля. [3] [6] [7]

Частично когерентная межфазная граница является промежуточным типом IPB, который лежит между полностью когерентными и некогерентными IPB. В этом типе границы существует частичное соответствие между атомными расположениями частицы и матрицы, но не идеальное соответствие. В результате когерентные напряжения частично снимаются, но не устраняются полностью. Периодическое введение дислокаций вдоль границы играет ключевую роль в частичном снятии когерентных напряжений. Эти дислокации действуют как периодические дефекты, которые компенсируют несоответствие решетки между частицей и матрицей. Дислокации могут быть введены во время процесса осаждения или во время последующих обработок отжига. [3]

Некогерентные границы зерен - это те, в которых существует значительное несоответствие в кристаллографической ориентации между соседними зернами. Это приводит к разрыву кристаллической решетки по границе и образованию различных дефектов, таких как дислокации, дефекты упаковки и выступы границ зерен. Наличие этих дефектов создает барьер для движения дислокаций и приводит к эффекту упрочнения. Этот эффект более выражен в материалах с меньшими размерами зерен, поскольку существует больше границ зерен, препятствующих движению дислокаций. В дополнение к эффекту барьера, некогерентные границы зерен также могут выступать в качестве источников и стоков для дислокаций. Это может привести к локализованной пластической деформации и повлиять на общий механический отклик материала. [6]

Когда мелкие частицы образуются путем осаждения из пересыщенных твердых растворов, их межфазные границы могут быть некогерентными с матрицей. В таких случаях атомные связи не совпадают по всей границе раздела, и между частицей и матрицей возникает несоответствие. Это несоответствие приводит к некогерентной деформации, которая может вызвать образование дислокаций на границе зерен. В результате свойства мелкой частицы могут отличаться от свойств матрицы. Размер, при котором образуются некогерентные границы зерен, зависит от несоответствия решетки и межфазной энергии. [3] [7]

Понимание межфазной энергии материалов с различными типами межфазных границ (МФГ) дает ценную информацию о нескольких аспектах их поведения, включая термодинамическую стабильность, деформационное поведение и эволюцию фаз.

Интерфейсная энергия влияет на механизмы скольжения границ зерен и передачи дислокаций. Более высокая интерфейсная энергия способствует большему сопротивлению скольжению границ зерен, поскольку более высокие энергетические барьеры препятствуют относительному движению соседних зерен. Кроме того, дислокации, которые сталкиваются с границами зерен, могут либо передаваться через границу, либо отражаться обратно в то же зерно. Интерфейсная энергия влияет на вероятность передачи дислокаций, при этом более высокие интерфейсные энергетические барьеры препятствуют движению дислокаций и усиливают упрочнение границ зерен. [8]

Границы зерен с большим углом, которые имеют большие разориентации между соседними зернами, как правило, имеют более высокую межфазную энергию и более эффективны в препятствовании движению дислокаций. Напротив, границы зерен с малым углом с малыми разориентациями и меньшей межфазной энергией могут допускать более легкую передачу дислокаций и демонстрировать более слабые эффекты укрепления границ зерен. [9]

Инженерия границ зерен включает в себя манипулирование структурой границ зерен и энергией для улучшения механических свойств. Управляя межфазной энергией, можно проектировать материалы с желаемыми характеристиками границ зерен, такими как увеличенная площадь интерфейса, более высокая плотность границ зерен или определенные типы границ зерен. [10]

Введение легирующих элементов в материал может изменить межфазную энергию границ зерен. Легирование может привести к сегрегации растворенных атомов на границах зерен, что может изменить атомные расположения и связи и тем самым повлиять на межфазную энергию. [10]

Применение поверхностной обработки или покрытий может изменить межфазную энергию границ зерен. Методы модификации поверхности, такие как химическая обработка или нанесение тонких пленок, могут изменить поверхностную энергию и, следовательно, повлиять на энергию границ зерен. [10]

Термическая обработка может быть использована для изменения межфазной энергии границ зерен. Отжиг при определенных температурах и продолжительности может вызвать атомные перестройки, диффузию и релаксацию напряжений на границах зерен, что приводит к изменениям межфазной энергии. [10]

После того как будет взята под контроль межфазная энергия, можно будет манипулировать границами зерен, чтобы усилить их упрочняющий эффект.

Применение методов жесткой пластической деформации, таких как равноканальное угловое прессование (РКУП) или кручение под высоким давлением (КВД), может привести к измельчению зерна и созданию новых границ зерен с заданными характеристиками. Эти измельченные структуры зерен могут демонстрировать высокую плотность границ зерен, включая высокоугловые границы, что может способствовать усилению упрочнения границ зерен. [10]

Использование определенных маршрутов термомеханической обработки, таких как прокатка, ковка или экструзия, может привести к созданию желаемой текстуры и развитию определенных структур границ зерен. Эти маршруты обработки могут способствовать формированию определенных типов и ориентаций границ зерен, что приводит к улучшению прочности границ зерен. [10]

Между дельта-пределом текучести и размером зерна существует обратная зависимость в некоторой степени x .

где k — коэффициент упрочнения, а k и x — специфичны для материала. Если предположить узкое монодисперсное распределение размеров зерен в поликристаллическом материале, то чем меньше размер зерна, тем меньше отталкивающее напряжение, испытываемое дислокацией на границе зерен, и тем выше приложенное напряжение, необходимое для распространения дислокаций через материал.

Связь между пределом текучести и размером зерна математически описывается уравнением Холла-Петча: [12]

где σ y — предел текучести, σ 0 — константа материала для начального напряжения для движения дислокации (или сопротивления решетки движению дислокации), k y — коэффициент упрочнения (константа, специфичная для каждого материала), а d — средний диаметр зерна. Важно отметить, что соотношение HP является эмпирическим соответствием экспериментальным данным, и что представление о том, что длина скопления, равная половине диаметра зерна, вызывает критическое напряжение для передачи или генерации в соседнем зерне, не было подтверждено фактическими наблюдениями в микроструктуре.

Теоретически, материал можно сделать бесконечно прочным, если зерна сделать бесконечно малыми. Однако это невозможно, потому что нижний предел размера зерна — это одна элементарная ячейка материала. Даже тогда, если зерна материала имеют размер одной элементарной ячейки, то материал фактически аморфный, а не кристаллический, поскольку нет дальнего порядка, и дислокации не могут быть определены в аморфном материале. Экспериментально было замечено, что микроструктура с самым высоким пределом текучести имеет размер зерна около 10 нм (3,9 × 10−7 дюймов ), потому что зерна меньше этого подвергаются другому механизму текучести — проскальзыванию по границам зерен . [2] Производство конструкционных материалов с таким идеальным размером зерна затруднено, потому что с зернами такого размера можно надежно производить только тонкие пленки. В материалах, имеющих бидисперсное распределение размера зерна, например, в тех, которые демонстрируют аномальный рост зерна , механизмы упрочнения не строго следуют соотношению Холла–Петча, и наблюдается расходящееся поведение.

В начале 1950-х годов были независимо друг от друга написаны две новаторские серии статей о взаимосвязи между границами зерен и прочностью.

В 1951 году, работая в Университете Шеффилда, Э. О. Холл написал три статьи, которые появились в 64-м томе Трудов Физического общества . В своей третьей статье Холл [13] показал, что длина полос скольжения или длина трещин соответствуют размерам зерен, и, таким образом, между ними можно установить связь. Холл сосредоточился на свойствах текучести мягких сталей .

На основе своей экспериментальной работы, проведенной в 1946–1949 годах, Н. Дж. Петч из Университета Лидса , Англия, опубликовал в 1953 году статью независимо от Холла. Статья Петча [14] больше концентрировалась на хрупком разрушении . Измеряя изменение прочности на скол в зависимости от размера ферритного зерна при очень низких температурах, Петч обнаружил соотношение, точно совпадающее с соотношением Холла. Таким образом, это важное соотношение названо в честь Холла и Петча.

Соотношение Холла-Петча предсказывает, что с уменьшением размера зерна предел текучести увеличивается. Экспериментально было обнаружено, что соотношение Холла-Петча является эффективной моделью для материалов с размером зерна от 1 миллиметра до 1 микрометра. Следовательно, считалось, что если средний размер зерна можно было бы уменьшить еще больше до нанометрового масштаба длины, предел текучести также увеличится. Однако эксперименты со многими нанокристаллическими материалами показали, что если зерна достигают достаточно малого размера, критического размера зерна, который обычно составляет около 10 нм (3,9 × 10−7 дюймов ), предел текучести либо останется постоянным, либо уменьшится с уменьшением размера зерна. [15] [16] Это явление было названо обратным или инверсным соотношением Холла-Петча. Для этого соотношения было предложено несколько различных механизмов. Как предположили Карлтон и др. , они делятся на четыре категории: (1) основанные на дислокации, (2) основанные на диффузии, (3) основанные на сдвиге границ зерен, (4) основанные на двухфазности. [17]

Было проведено несколько работ по исследованию механизма, лежащего в основе обратной зависимости Холла-Петча для многочисленных материалов. В работе Хана [18] была проведена серия молекулярно-динамических симуляций для исследования влияния размера зерна на механические свойства нанокристаллического графена при одноосной растягивающей нагрузке со случайными формами и случайными ориентациями графеновых колец. Моделирование проводилось при размерах зерна нм и при комнатной температуре. Было обнаружено, что при размере зерна в диапазоне от 3,1 нм до 40 нм наблюдалась обратная зависимость Холла-Петча. Это связано с тем, что при уменьшении размера зерна в масштабе нм увеличивается плотность межзеренных границ, что служит источником роста трещин или слабой связи. Однако также было отмечено, что при размере зерна ниже 3,1 нм наблюдалась псевдозависимость Холла-Петча, что приводит к увеличению прочности. Это происходит из-за снижения концентрации напряжений в межзеренных соединениях, а также из-за распределения напряжений 5-7 дефектов вдоль границы зерна, где сжимающее и растягивающее напряжение создается кольцами пятиугольника и семиугольника и т. д. Чен и др. [19] провели исследование обратных соотношений Холла-Петча для высокоэнтропийных сплавов CoNiFeAl x Cu 1– x . В работе были построены поликристаллические модели CoNiFeAl 0.3 Cu 0.7 с ГЦК-структурой и размером зерна от 7.2 нм до 18.8 нм для выполнения одноосного сжатия с использованием молекулярно-динамического моделирования. Все моделирования сжатия проводились после установки периодических граничных условий по трем ортогональным направлениям. Было обнаружено, что при размере зерна ниже 12.1 нм наблюдалось обратное соотношение Холла-Петча. Это связано с тем, что по мере уменьшения размера зерна частичные дислокации становятся менее выраженными, а также деформационное двойникование. Вместо этого было замечено, что происходит изменение ориентации зерен и миграция границ зерен, что приводит к росту и усадке соседних зерен. Это механизмы обратных соотношений Холла–Петча. Шейнерман и др. [20] также изучали обратное соотношение Холла–Петча для нанокристаллической керамики. Было обнаружено, что критический размер зерна для перехода от прямого соотношения Холла–Петча к обратному соотношению Холла–Петча в основном зависит от энергии активации скольжения границ зерен. Это связано с тем, что в прямом соотношении Холла–Петча доминирующим механизмом деформации является движение внутризеренных дислокаций, тогда как в обратном соотношении Холла–Петча доминирующим механизмом является скольжение границ зерен. Был сделан вывод, что, построив график как объемной доли скольжения границ зерен, так и объемной доли движения внутризеренных дислокаций в зависимости от размера зерна, критический размер зерна можно найти в месте пересечения двух кривых.

Другие объяснения, которые были предложены для объяснения кажущегося размягчения металлов с наноразмерными зернами, включают плохое качество образцов и подавление скоплений дислокаций. [21]

Нагромождение дислокаций на границах зерен является отличительным механизмом соотношения Холла–Петча. Однако, как только размеры зерен падают ниже равновесного расстояния между дислокациями, это соотношение больше не должно быть действительным. Тем не менее, не совсем ясно, какой именно должна быть зависимость предела текучести от размеров зерен ниже этой точки.

Измельчение зерна, также известное как инокуляция , [22] представляет собой набор методов, используемых для реализации упрочнения границ зерен в металлургии . Конкретные методы и соответствующие механизмы будут различаться в зависимости от того, какие материалы рассматриваются.

Одним из методов контроля размера зерна в алюминиевых сплавах является введение частиц, которые служат зародышеобразователями, например, Al–5%Ti. Зерна будут расти посредством гетерогенного зародышеобразования ; то есть, при заданной степени переохлаждения ниже температуры плавления, частицы алюминия в расплаве будут зародышеобразовываться на поверхности добавленных частиц. Зерна будут расти в форме дендритов, растущих радиально от поверхности зародыша. Затем могут быть добавлены частицы растворенного вещества (называемые измельчителями зерна), которые ограничивают рост дендритов, что приводит к измельчению зерна. [23] Сплавы Al-Ti-B являются наиболее распространенными измельчителями зерна для сплавов Al; [24] однако были предложены новые измельчители, такие как Al 3 Sc.

Один из распространенных методов заключается в том, чтобы заставить очень малую часть расплава затвердеть при гораздо более высокой температуре, чем остальная часть; это приведет к образованию затравочных кристаллов , которые будут действовать как шаблон, когда остальная часть материала опустится до своей (более низкой) температуры плавления и начнет затвердевать. Поскольку присутствует огромное количество крошечных затравочных кристаллов, получается почти равное количество кристаллитов, и размер любого зерна ограничен.