Оксид индия и олова ( ITO ) представляет собой тройную композицию индия , олова и кислорода в различных пропорциях. В зависимости от содержания кислорода его можно описать как керамику или сплав . Оксид индия и олова обычно встречается как насыщенный кислородом состав с формулой 74% In, 8% Sn и 18% O по весу. Насыщенные кислородом составы настолько типичны, что ненасыщенные составы называются ITO с дефицитом кислорода . Он прозрачен и бесцветен в тонких слоях, в то время как в объемном виде он желтоватый или серый. В инфракрасной области спектра он действует как металлоподобное зеркало.

Оксид индия и олова является одним из наиболее широко используемых прозрачных проводящих оксидов , не только из-за его электропроводности и оптической прозрачности , но и из-за легкости, с которой он может быть нанесен в виде тонкой пленки, а также его химической стойкости к влаге. Как и в случае со всеми прозрачными проводящими пленками, необходимо найти компромисс между проводимостью и прозрачностью, поскольку увеличение толщины и увеличение концентрации носителей заряда увеличивает проводимость пленки, но снижает ее прозрачность.

Тонкие пленки оксида индия-олова чаще всего наносятся на поверхности методом физического осаждения из паровой фазы . Часто используется электронно-лучевое испарение или ряд методов распылительного осаждения .

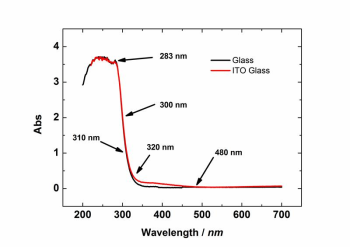

ITO представляет собой смешанный оксид индия и олова с температурой плавления в диапазоне 1526–1926 °C (1800–2200 K , 2800–3500 °F) в зависимости от состава. Наиболее часто используемый материал — оксид состава приблизительно In 4 Sn. Материал представляет собой полупроводник n-типа с большой шириной запрещенной зоны около 4 эВ. ITO является как прозрачным для видимого света, так и относительно проводящим. Он имеет низкое электрическое сопротивление ~10−4 Ом · см, а тонкая пленка может иметь оптическое пропускание более 80%. [1] Эти свойства с большой выгодой используются в сенсорных экранах , таких как мобильные телефоны .

Оксид индия и олова (ITO) — это оптоэлектронный материал, который широко применяется как в научных исследованиях, так и в промышленности. ITO может использоваться во многих областях, таких как плоские дисплеи, интеллектуальные окна, полимерная электроника, тонкопленочные фотоэлектрические элементы, стеклянные двери морозильников супермаркетов и архитектурные окна. Более того, тонкие пленки ITO для стеклянных подложек могут быть полезны для стеклянных окон с целью экономии энергии. [2]

Зелёные ленты ITO используются для производства электролюминесцентных, функциональных и полностью гибких ламп. [3] Кроме того, тонкие плёнки ITO используются в основном в качестве антибликовых покрытий, а также для жидкокристаллических дисплеев (ЖК-дисплеев) и электролюминесценции, где тонкие плёнки используются в качестве проводящих, прозрачных электродов. [4]

ITO часто используется для создания прозрачного проводящего покрытия для дисплеев, таких как жидкокристаллические дисплеи , OLED- дисплеи, плазменные дисплеи , сенсорные панели и электронные чернила . Тонкие пленки ITO также используются в органических светодиодах , солнечных батареях , антистатических покрытиях и экранировании от электромагнитных помех . В органических светодиодах ITO используется в качестве анода (слой инжекции дырок).

Пленки ITO, нанесенные на лобовые стекла, используются для размораживания лобовых стекол самолетов. Тепло генерируется путем подачи напряжения через пленку. ITO также используется для отражения электромагнитного излучения . Фонарь F-22 Raptor имеет покрытие ITO, которое отражает радиолокационные волны, повышая его скрытность и придавая ему характерный золотистый оттенок. [5]

ITO также используется для различных оптических покрытий , в частности, инфракрасных отражающих покрытий ( горячих зеркал ) для автомобилей и стекол натриевых ламп . Другие области применения включают газовые датчики , [6] антибликовые покрытия , электросмачивание на диэлектриках и брэгговские отражатели для лазеров VCSEL . ITO также используется в качестве ИК-отражателя для оконных стекол с низким коэффициентом излучения. ITO также использовался в качестве сенсорного покрытия в более поздних камерах Kodak DCS , начиная с Kodak DCS 520, как средство увеличения отклика синего канала. [7]

Тонкопленочные тензодатчики ITO могут работать при температурах до 1400 °C и могут использоваться в суровых условиях, таких как газовые турбины , реактивные двигатели и ракетные двигатели . [8]

ITO широко используется в качестве высококачественной гибкой подложки для производства гибкой электроники. [9] Однако гибкость этой подложки уменьшается по мере улучшения ее проводимости. Предыдущие исследования показали, что механические свойства ITO можно улучшить за счет повышения степени кристалличности . [ 10] Легирование серебром (Ag) может улучшить это свойство, но приводит к потере прозрачности. [11] Улучшенный метод, который внедряет наночастицы Ag (AgNP) вместо однородного размещения для создания гибридного ITO, оказался эффективным для компенсации снижения прозрачности. Гибридный ITO состоит из доменов в одной ориентации, выращенных на AgNP, и матрицы другой ориентации. Домены прочнее матрицы и выполняют функцию барьеров для распространения трещин, значительно увеличивая гибкость. Изменение удельного сопротивления при увеличении изгиба значительно уменьшается в гибридном ITO по сравнению с однородным ITO. [12]

ITO обычно наносится посредством дорогостоящих и энергоемких процессов, связанных с физическим осаждением из паровой фазы (PVD). Такие процессы включают распыление , которое приводит к образованию хрупких слоев. [ необходима цитата ] Из-за стоимости и энергии физического осаждения из паровой фазы, с требуемой вакуумной обработкой, изучаются альтернативные методы подготовки ITO. [13]

Альтернативный процесс, использующий технологию на основе частиц, известен как процесс литья ленты. Поскольку это технология на основе частиц, наночастицы ITO сначала диспергируются, а затем помещаются в органические растворители для стабильности. Было показано, что пластификатор бензилфталат и связующее поливинилбутираль полезны при приготовлении суспензий наночастиц . После проведения процесса литья ленты характеристика зеленых лент ITO показала, что оптимальная передача достигла примерно 75%, а нижняя граница электрического сопротивления составила 2 Ом·см. [3]

Использование наночастиц ITO накладывает ограничение на выбор подложки из-за высокой температуры, необходимой для спекания . В качестве альтернативного исходного материала наночастицы сплава In-Sn позволяют использовать более широкий спектр возможных подложек. [14] Сначала формируется сплошная проводящая пленка сплава In-Sn, за которой следует окисление для придания прозрачности. Этот двухэтапный процесс включает термический отжиг, который требует особого контроля атмосферы и увеличенного времени обработки. Поскольку металлические наночастицы можно легко преобразовать в проводящую металлическую пленку под воздействием лазера, лазерное спекание применяется для достижения однородной морфологии изделий. Лазерное спекание также легко и менее затратно в использовании, поскольку его можно выполнять на воздухе. [15]

Например, используя обычные методы, но изменяя условия окружающего газа, можно улучшить оптоэлектронные свойства [16] , поскольку, например, кислород играет важную роль в свойствах ITO. [17]

Численное моделирование плазмонных металлических наноструктур показало большой потенциал в качестве метода управления светом в тонкопленочных нанодисковых гидрогенизированных аморфных кремниевых (a-Si:H) солнечных фотоэлектрических (PV) элементах. Проблема, которая возникает для плазмонно-усиленных PV-устройств, заключается в необходимости «сверхтонких» прозрачных проводящих оксидов (TCO) с высоким коэффициентом пропускания и достаточно низким удельным сопротивлением для использования в качестве верхних контактов/электродов устройства. К сожалению, большая часть работы с TCO проводится на относительно толстых слоях, и несколько зарегистрированных случаев тонких TCO показали заметное снижение проводимости. Чтобы преодолеть это, можно сначала вырастить толстый слой, а затем химически срезать его, чтобы получить тонкий слой, который будет целым и высокопроводящим. [18]

Основная проблема с ITO — его стоимость. ITO стоит в несколько раз дороже, чем оксид алюминия и цинка (AZO). AZO — это распространенный выбор прозрачного проводящего оксида (TCO) из-за его более низкой стоимости и относительно хороших оптических характеристик пропускания в солнечном спектре. Однако ITO превосходит AZO по многим другим важным показателям производительности, включая химическую стойкость к влаге. ITO не подвержен влиянию влаги и стабилен в составе медно-индиево-галлиевого селенидного солнечного элемента в течение 25–30 лет на крыше.

Хотя распыляемая мишень или испарительный материал, который используется для нанесения ITO, значительно дороже, чем AZO, количество материала, помещаемого на каждую ячейку, довольно мало. Поэтому штраф за стоимость ячейки также довольно мал.

Основное преимущество ITO по сравнению с AZO в качестве прозрачного проводника для ЖК-дисплеев заключается в том, что ITO можно точно протравить в тонкие узоры. [20] AZO нельзя протравить так же точно: он настолько чувствителен к кислоте, что имеет тенденцию перетравливаться при кислотной обработке. [20]

Еще одним преимуществом ITO по сравнению с AZO является то, что если влага проникнет, ITO будет разлагаться меньше, чем AZO. [19]

Роль стекла ITO в качестве субстрата для клеточной культуры может быть легко расширена, что открывает новые возможности для исследований по выращиванию клеток с использованием электронной микроскопии и корреляционного света. [21]

ITO может использоваться в нанотехнологиях для обеспечения пути к новому поколению солнечных элементов. Солнечные элементы, изготовленные с помощью этих устройств, имеют потенциал для предоставления недорогих, сверхлегких и гибких элементов с широким спектром применения. Из-за наноразмеров наностержней квантово-размерные эффекты влияют на их оптические свойства. Подбирая размер стержней, их можно заставить поглощать свет в пределах определенной узкой полосы цветов. Укладывая несколько элементов со стержнями разного размера, можно собирать и преобразовывать в энергию широкий диапазон длин волн по всему солнечному спектру. Более того, наноразмерный объем стержней приводит к значительному сокращению количества необходимого полупроводникового материала по сравнению с обычным элементом. [22] [23] Недавние исследования показали, что наноструктурированный ITO может вести себя как миниатюрный фотоконденсатор, объединяя в уникальном материале поглощение и хранение световой энергии. [24]

Вдыхание оксида индия и олова может вызвать легкое раздражение дыхательных путей и его следует избегать. Если воздействие длительное, симптомы могут стать хроническими и привести к доброкачественному пневмокониозу . Исследования на животных показывают, что оксид индия и олова токсичен при попадании внутрь, а также оказывает негативное воздействие на почки, легкие и сердце. [25]

В процессе добычи, производства и рекультивации рабочие потенциально подвергаются воздействию индия, особенно в таких странах, как Китай, Япония, Республика Корея и Канада [26] , и сталкиваются с возможностью легочного альвеолярного протеиноза , легочного фиброза , эмфиземы и гранулем . У рабочих в США, Китае и Японии были диагностированы холестериновые трещины под воздействием индия. [27] Было обнаружено in vitro, что наночастицы серебра , присутствующие в улучшенных ITO, проникают как через неповрежденную, так и через поврежденную кожу в эпидермальный слой . Предполагается, что необработанные ITO вызывают сенсибилизацию, опосредованную Т-клетками : в исследовании с внутрикожным воздействием концентрация 5% uITO привела к пролиферации лимфоцитов у мышей, включая увеличение числа клеток в течение 10-дневного периода. [28]

Новая профессиональная проблема, называемая индиевой болезнью легких, была разработана в результате контакта с пылью, содержащей индий. Первый пациент — рабочий, связанный с влажной шлифовкой поверхности ITO, который страдал от интерстициальной пневмонии : его легкое было заполнено частицами, связанными с ITO. [29] Эти частицы также могут вызывать выработку цитокинов и дисфункцию макрофагов . Спеченные частицы ITO сами по себе могут вызывать фагоцитарную дисфункцию, но не высвобождение цитокинов в макрофагальных клетках; однако они могут вызывать провоспалительную реакцию цитокинов в легочных эпителиальных клетках . В отличие от uITO, они также могут приносить эндотоксин рабочим, работающим с влажным процессом, при контакте с жидкостями, содержащими эндотоксин. Это можно объяснить тем фактом, что sITO имеют больший диаметр и меньшую площадь поверхности, и что это изменение после процесса спекания может вызывать цитотоксичность . [30]

Из-за этих проблем были найдены альтернативы ITO. [31] [32]

Травильная вода , используемая в процессе спекания ITO, может использоваться только ограниченное количество раз, прежде чем ее придется утилизировать. После разложения сточные воды должны по-прежнему содержать ценные металлы, такие как In и Cu, в качестве вторичного ресурса, а также Mo, Cu, Al, Sn и In, которые могут представлять опасность для здоровья человека. [33] [34] [35 ] [36] [37] [38] [39] [40]

Из-за высокой стоимости и ограниченных поставок индия, хрупкости и отсутствия гибкости слоев ITO, а также дорогостоящего осаждения слоев, требующего вакуума, изучаются альтернативные материалы. [13] Перспективные альтернативы на основе оксида цинка, легированного различными элементами. [41]

Перспективные альтернативы на основе оксида цинка, легированного различными элементами. [42]

Несколько легирующих добавок переходных металлов в оксиде индия, в частности молибден, дают гораздо более высокую подвижность электронов и проводимость, чем полученные с оловом. [43] Легированные бинарные соединения, такие как легированный алюминием оксид цинка (AZO) и легированный индием оксид кадмия, были предложены в качестве альтернативных материалов. Другие неорганические альтернативы включают алюминий , галлий или легированный индием оксид цинка (AZO, GZO или IZO).

Проводящие покрытия из углеродных нанотрубок являются перспективной заменой. [44] [45]

Как еще одна альтернатива на основе углерода, пленки графена являются гибкими и, как было показано, обеспечивают 90% прозрачности с более низким электрическим сопротивлением, чем стандартный ITO. [46] Тонкие металлические пленки также рассматриваются как потенциальный материал для замены. Гибридная альтернатива материала, которая в настоящее время тестируется, представляет собой электрод, изготовленный из серебряных нанопроводов и покрытый графеном . Преимущества таких материалов включают сохранение прозрачности при одновременной электропроводности и гибкости. [47]

Полимеры с внутренней проводимостью (ICP) также разрабатываются для некоторых применений ITO. [48] [49] Обычно проводимость у проводящих полимеров, таких как полианилин и PEDOT :PSS, ниже, чем у неорганических материалов, но они более гибкие, менее дорогие и более экологически чистые в обработке и производстве.

Для снижения содержания индия, уменьшения сложности обработки и улучшения электрической однородности были разработаны аморфные прозрачные проводящие оксиды. Один из таких материалов, аморфный оксид индия-цинка, сохраняет ближний порядок, даже несмотря на то, что кристаллизация нарушается из-за разницы в соотношении атомов кислорода к атомам металла между In 2 O 3 и ZnO. Оксид индия-цинка имеет некоторые свойства, сопоставимые с ITO. [50] Аморфная структура остается стабильной даже до 500 °C, что позволяет проводить важные этапы обработки, обычные для органических солнечных элементов . [13] Улучшение однородности значительно повышает удобство использования материала в случае органических солнечных элементов . Области с плохой производительностью электродов в органических солнечных элементах делают процент площади элемента непригодным для использования. [51]

{{cite news}}: CS1 maint: числовые имена: список авторов ( ссылка )