Динамометрический ключ — это инструмент, используемый для приложения определенного крутящего момента к крепежной детали , такой как гайка , болт или винт с головкой . Обычно он имеет форму торцевого ключа с индикаторной шкалой или внутреннего механизма, который будет показывать (например, «щелчком», определенным движением рукоятки инструмента по отношению к головке инструмента), когда во время применения будет достигнуто заданное (регулируемое) значение крутящего момента.

Динамометрический ключ используется там, где затяжка винтов и болтов является важнейшим параметром сборки или регулировки. Он позволяет оператору устанавливать крутящий момент , применяемый к крепежу, чтобы соответствовать спецификации для конкретного применения. Это позволяет обеспечить надлежащее натяжение и нагрузку всех деталей.

Динамометрические отвертки и динамометрические ключи имеют схожее назначение и могут иметь схожие механизмы.

Первый патент на динамометрический ключ был подан Джоном Х. Шарпом из Чикаго в 1931 году. Этот ключ назывался ключом для измерения крутящего момента и сегодня его можно было бы классифицировать как индикаторный динамометрический ключ. [1]

В 1935 году Конрад Бар и Джордж Пфефферле запатентовали регулируемый храповой динамометрический ключ. Инструмент имел звуковую обратную связь и ограничение обратного храпового движения при достижении желаемого крутящего момента. [2] Бар, работавший в Департаменте водоснабжения города Нью-Йорка, был разочарован непостоянной затяжкой фланцевых болтов, которую он обнаружил во время своей работы. Он утверждал, что изобрел первый инструмент для ограничения крутящего момента в 1918 году, чтобы облегчить эти проблемы. [3] [ нужен лучший источник ] Партнер Бар, Пфефферле, был инженером в SR Dresser Manufacturing Co и имел несколько патентов.

Самая простая форма динамометрического ключа состоит из двух балок. Первая представляет собой рычаг, используемый для приложения крутящего момента к затягиваемому креплению, а также служит ручкой инструмента. Когда к ручке прикладывается сила, она будет отклоняться предсказуемо и пропорционально этой силе в соответствии с законом Гука . Вторая балка прикреплена только одним концом к головке ключа и свободна на другом, это служит индикаторной балкой. Обе эти балки идут параллельно друг другу, когда инструмент находится в состоянии покоя, причем индикаторная балка обычно находится сверху. Свободный конец индикаторной балки может свободно перемещаться по калиброванной шкале, прикрепленной к рычагу или ручке, отмеченной в единицах крутящего момента. Когда ключ используется для приложения крутящего момента, рычаг изгибается, а индикаторная балка остается прямой. Таким образом, конец индикаторной балки указывает на величину крутящего момента, который в данный момент применяется. [4] Этот тип ключа прост, по своей сути точен и недорог.

Динамометрический ключ балочного типа был разработан в конце 1920-х и начале 1930-х годов Уолтером Перси Крайслером для Chrysler Corporation и компании Micromatic Hone. Пол Аллен Стертевант — в то время торговый представитель Cedar Rapids Engineering Company — получил лицензию от Chrysler на производство своего изобретения. Стертевант запатентовал динамометрический ключ в 1938 году и стал первым человеком, который начал продавать динамометрические ключи.

Более сложная версия динамометрического ключа балочного типа имеет на корпусе циферблатный индикатор, который можно настроить на подачу визуальной или электрической индикации при достижении заданного крутящего момента. [5] [6]

Динамометрический ключ с отклоняющей балкой с двойным сигналом был запатентован австралийской компанией Warren and Brown в 1948 году. [7] Он использует принцип приложения крутящего момента к отклоняющей балке, а не к спиральной пружине. Утверждается, что это помогает продлить точность ключа на протяжении всего срока его службы, с большим запасом прочности при максимальной нагрузке и обеспечивает более последовательные и точные показания во всем диапазоне каждого ключа. Оператор может как услышать щелчок сигнала, так и увидеть (и почувствовать) физический индикатор, когда достигается желаемый крутящий момент. [8]

Ключ функционирует так же, как и обычный динамометрический ключ с балкой. Есть две балки, обе соединенные с головкой, но только через одну прикладывается крутящий момент. Несущая нагрузку балка прямая и проходит от головки к рукоятке, она отклоняется при приложении крутящего момента. Другая балка (индикаторная балка) проходит прямо над отклоняющей балкой примерно на половину длины, а затем отгибается в сторону под углом от отклоняющей балки. Индикаторная балка сохраняет свою ориентацию и форму во время работы. Из-за этого между двумя балками происходит относительное смещение. Динамометрический ключ с отклоняющей балкой отличается от обычного динамометрического ключа с балкой тем, как он использует это относительное смещение. К отклоняющей балке прикреплена шкала, на которой установлен клин, который можно скользить по длине шкалы параллельно гибкой балке. Этот клин используется для установки желаемого крутящего момента. Прямо напротив этого клина находится сторона наклонной индикаторной балки. С этой стороны выступает штифт, который действует как триггер для другого штифта, последний штифт подпружинен и выстреливает из конца индикаторной балки, как только триггерный штифт касается регулируемого клина. Это выстреливание производит громкий щелчок и дает визуальный и тактильный признак того, что желаемый крутящий момент достигнут. Индикаторный штифт можно сбросить, просто вдавив его обратно в индикаторную балку. [8] [9]

Динамометрический ключ типа «слайпер» состоит из механизма ролика и кулачка (или аналогичного). Кулачок крепится к приводной головке, ролик давит на кулачок, фиксируя его на месте с определенной силой, которая обеспечивается пружиной (которая во многих случаях регулируется). Если приложить крутящий момент, который способен преодолеть удерживающую силу ролика и пружины, ключ проскальзывает, и к болту больше не будет прилагаться крутящий момент. Динамометрический ключ типа «слайпер» не перетянет крепеж, продолжая прилагать крутящий момент сверх заданного предела. [10]

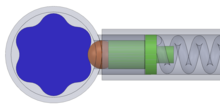

Более сложный метод предварительной установки крутящего момента — калиброванный механизм сцепления . Одна из распространенных форм использует шариковый фиксатор и пружину , причем пружина предварительно нагружена регулируемой винтовой резьбой , калиброванной в единицах крутящего момента. Шариковый фиксатор передает усилие до тех пор, пока не будет достигнут заданный крутящий момент, в этот момент сила, оказываемая пружиной, преодолевается, и шарик «выскакивает» из гнезда. Такая конструкция обеспечивает большую точность, а также дает тактильную и звуковую обратную связь. Гаечный ключ не начнет проскальзывать после достижения желаемого крутящего момента, он только щелкнет и слегка согнется в головке; оператор может продолжать прилагать крутящий момент к ключу без каких-либо дополнительных действий или предупреждений со стороны гаечного ключа. [11] [12]

Существует ряд вариаций этой конструкции для различных применений и различных диапазонов крутящего момента. Модификация этой конструкции используется в некоторых дрелях для предотвращения выдалбливания головок винтов при их затягивании. Сверло начнет проскальзывать, как только будет достигнут желаемый крутящий момент.

Это специализированные динамометрические ключи, используемые сантехниками для затягивания зажимных хомутов на безвтулочных муфтах канализационных труб. Обычно это ключи с Т-образной рукояткой и односторонним храповым механизмом и муфтой. Они предварительно настроены на фиксированный крутящий момент, предназначенный для надежной фиксации муфты, но недостаточный для ее повреждения. [13]

В электронных (индикаторных) динамометрических ключах измерение осуществляется с помощью тензодатчика, прикрепленного к торсионному стержню. Сигнал, генерируемый преобразователем, преобразуется в требуемую единицу крутящего момента (например, Н·м или фунт- сила -фут) и отображается на цифровом дисплее. Можно сохранить ряд различных соединений (детали измерений или предельные значения). Затем эти запрограммированные предельные значения постоянно отображаются во время процесса затяжки с помощью светодиодов или дисплея. В то же время это поколение динамометрических ключей может сохранять все выполненные измерения во внутренней памяти показаний. Затем эту память показаний можно легко перенести на ПК через интерфейс (RS232) или распечатать. Популярное применение этого типа динамометрического ключа — документирование в процессе работы или обеспечение качества. Типичный уровень точности составляет ±0,5% до 4%.

Динамометрические ключи со сменными головками предназначены для соединения нескольких различных типов головок гаечных ключей, тем самым сокращая количество необходимых динамометрических ключей. Эти ключи идеально подходят для применений, требующих несколько крепежных инструментов. Обычно они имеют стандартный монтажный интерфейс, который позволяет быстро переходить с одной головки гаечного ключа на другую, гарантируя при этом точность применяемого крутящего момента. Обычные размеры интерфейса включают 9×12 мм и 12×14 мм, а сменные головки включают открытые, кольцевые, регулируемые, храповые и т. д.

Измерение крутящего момента выполняется так же, как и с электронным динамометрическим ключом, но также измеряется угол затяжки от точки плотного прилегания или порога. Угол измеряется датчиком угла или электронным гироскопом. Процесс измерения угла позволяет распознавать соединения, которые уже были затянуты. Встроенная память показаний позволяет статистически оценивать измерения. Кривые затяжки можно анализировать с помощью программного обеспечения через интегрированную систему кривой затяжки (график силы/пути). Этот тип динамометрического ключа также можно использовать для определения момента срыва, преобладающего момента и конечного момента затяжки. Благодаря специальному процессу измерения также можно отображать предел текучести (затяжка с контролируемым пределом текучести). Такая конструкция динамометрического ключа пользуется большой популярностью у автопроизводителей для документирования процессов затяжки, требующих как контроля крутящего момента, так и угла, поскольку в этих случаях к крепежу необходимо приложить определенный угол сверх предписанного крутящего момента (например, 50 Н·м или 37 фунт-сила·фут + 90° — здесь 50 Н·м или 37 фунт-сила·фут означают точку плотного прилегания/порог, а +90° указывает на то, что после порога необходимо приложить дополнительный угол).

В 1995 году компания Saltus-Werk Max Forst GmbH подала заявку на международный патент на первый электронный динамометрический ключ с измерением угла, для которого не требовался эталонный рычаг.

Измерение крутящего момента осуществляется таким же образом, как и с помощью динамометрического ключа с щелчком, но в то же время крутящий момент измеряется в виде цифрового показания (щелчок и окончательный крутящий момент), как и с помощью электронного динамометрического ключа. Таким образом, это комбинация электронных и механических измерений. Все измерения передаются и документируются посредством беспроводной передачи данных. Пользователи узнают, что они достигли желаемой настройки крутящего момента, когда ключ «пищит».

Международная организация по стандартизации поддерживает стандарт ISO 6789. Этот стандарт охватывает конструкцию и калибровку ручных динамометрических инструментов. Они определяют два типа динамометрических инструментов, охватывающих двенадцать классов, они приведены в таблице ниже. Также дается процент допустимого отклонения от желаемого крутящего момента. [14]

Стандарт ISO также гласит, что даже при перегрузке на 25% от максимального значения инструмент должен оставаться надежно пригодным к использованию после повторной калибровки. Повторная калибровка инструментов, используемых в указанных пределах, должна проводиться после 5000 циклов затяжки или 12 месяцев, в зависимости от того, что наступит раньше. В случаях, когда инструмент используется в организации, имеющей собственные процедуры контроля качества, график калибровки может быть организован в соответствии со стандартами компании. [14]

Инструменты должны быть промаркированы с указанием диапазона крутящего момента и единицы крутящего момента, а также направления работы для однонаправленных инструментов и клейма изготовителя. Если предоставляется сертификат калибровки, инструмент должен быть промаркирован серийным номером, соответствующим сертификату, или калибровочная лаборатория должна присвоить инструменту справочный номер, соответствующий сертификату калибровки инструмента. [14]

Американское общество инженеров-механиков поддерживает стандарт ASME B107.300. Этот стандарт имеет то же обозначение типа, что и стандарт ISO, с добавлением типа 3, (ограничивающего) динамометрического инструмента. Этот тип отпустит привод, как только будет достигнут желаемый крутящий момент, так что больше крутящий момент не может быть приложен. Однако этот стандарт использует различные обозначения классов в пределах каждого типа, а также дополнительные варианты стиля и конструкции в пределах каждого класса. Стандарт также разделяет ручные и электронные инструменты на различные разделы и обозначения. Стандарты ASME и ISO не могут считаться совместимыми. В таблице ниже приведены некоторые типы и допуски, указанные стандартом для ручных динамометрических инструментов. [15] [16]

Инструменты должны быть маркированы номером модели инструмента, единицей крутящего момента и клеймом производителя. Для однонаправленных инструментов также должны быть маркированы слова «TORQUES» или «TORQUE» и направление работы. [15]

Динамометрические ключи щелевого типа точны при правильной калибровке, однако более сложный механизм может привести к потере калибровки раньше, чем у балочного типа, где неисправностей практически нет (однако тонкий стержень индикатора может быть случайно изогнут). Динамометрические ключи балочного типа невозможно использовать в ситуациях, когда шкала не может быть напрямую считана, а такие ситуации распространены в автомобильных приложениях. Шкала на ключе балочного типа подвержена ошибке параллакса из-за большого расстояния между рычагом индикатора и шкалой (в некоторых старых конструкциях). Существует также проблема повышенной ошибки пользователя с балочным типом — крутящий момент необходимо считывать при каждом использовании, и оператор должен проявлять осторожность, чтобы прикладывать нагрузки только к точке поворота плавающей ручки. Версии с двойной балкой или «плоской» балкой уменьшают тенденцию к трению указателя, как и указатели с низким коэффициентом трения.

Использование хомутов , выступающих из конца рукоятки, может повредить ключ, поэтому следует использовать только указанное производителем оборудование. [17]

Использование удлинителей головок не требует регулировки крутящего момента. [18]

Использование гусиной лапки или подобного расширения требует использования следующего уравнения: [18]

использование комбинации ручек и удлинителей типа «гусиная лапка» требует использования следующего уравнения: [18]

где:

Эти уравнения применимы только в том случае, если расширение коллинеарно длине динамометрического ключа. В других случаях следует использовать расстояние от головки динамометрического ключа до головки болта, как если бы они были на одной линии. Если расширение установлено на 90°, то регулировка не требуется. Эти методы не рекомендуются, за исключением экстремальных обстоятельств. [18]

Для типов click (или других микрометров), когда они не используются, силу, действующую на пружину, следует убрать, установив шкалу на минимальное номинальное значение, чтобы предотвратить постоянную установку пружины. Никогда не устанавливайте динамометрический ключ микрометрического типа на ноль, так как внутренний механизм требует небольшого натяжения, чтобы предотвратить смещение компонентов и снижение точности.

Как и любой прецизионный инструмент, динамометрические ключи должны периодически проходить повторную калибровку. Как уже говорилось ранее, согласно стандартам ISO калибровка должна проводиться каждые 5000 операций или каждый год, в зависимости от того, что наступит раньше. [14] Возможно, что динамометрические ключи могут выйти из калибровки на 10% в первый год использования. [16]

Калибровка, выполняемая специализированной службой, которая следует стандартам ISO, следует определенному процессу и ограничениям. Для этой операции требуется специализированное калибровочное оборудование с динамометрическим ключом с точностью ±1% или лучше. Температура в зоне, где выполняется калибровка, должна быть в пределах от 18 °C до 28 °C с отклонением не более 1 °C, а относительная влажность не должна превышать 90%. [14]

Перед выполнением любых калибровочных работ инструмент должен быть предварительно нагружен и затянут без меры в соответствии с его типом. Затем инструмент подключается к тестеру, и к рукоятке прикладывается усилие (не более 10° от перпендикуляра) для значений 20%, 60% и 100% максимального крутящего момента и повторяется в соответствии с их классом. Усилие должно прилагаться медленно и без рывков или нерегулярных движений. В таблице ниже приведены более подробные сведения о схеме тестирования для каждого класса динамометрических ключей. [14]

Хотя профессиональная калибровка рекомендуется, для некоторых людей это будет не по карману. Можно откалибровать динамометрический ключ в домашней мастерской или гараже. Процесс обычно требует, чтобы определенная масса была прикреплена к рычагу, а динамометрический ключ был настроен на соответствующий крутящий момент для подъема указанной массы. Погрешность в инструменте может быть рассчитана, и инструмент может быть изменен или любая работа, выполненная с учетом этой погрешности, скорректирована. [19] [20] [21]

{{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка ){{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка ){{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка ){{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка ){{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка ){{cite web}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка )