Радиатор (также часто называемый теплоотводом, [1] ) — это пассивный теплообменник , который переносит тепло, вырабатываемое электронным или механическим устройством, в жидкую среду, часто воздух или жидкий хладагент, где оно рассеивается от устройства, тем самым позволяя регулировать температуру устройства. В компьютерах радиаторы используются для охлаждения ЦП , ГП , а также некоторых чипсетов и модулей ОЗУ. Радиаторы используются с другими высокомощными полупроводниковыми устройствами , такими как силовые транзисторы и оптоэлектроника, такая как лазеры и светодиоды (LED), где способность рассеивания тепла самого компонента недостаточна для регулирования его температуры.

Радиатор спроектирован так, чтобы максимизировать площадь его поверхности, контактирующей с окружающей его охлаждающей средой, такой как воздух. Скорость воздуха, выбор материала, конструкция выступа и обработка поверхности являются факторами, которые влияют на производительность радиатора. Методы крепления радиатора и материалы термоинтерфейса также влияют на температуру кристалла интегральной схемы. Термоклей или термопаста улучшают производительность радиатора, заполняя воздушные зазоры между радиатором и теплораспределителем на устройстве. Радиатор обычно изготавливается из материала с высокой теплопроводностью , такого как алюминий или медь.

Радиатор переносит тепловую энергию от устройства с более высокой температурой к текучей среде с более низкой температурой. Текучей средой часто является воздух, но также может быть вода, хладагенты или масло. Если текучей средой является вода, радиатор часто называют холодной пластиной. В термодинамике радиатор — это тепловой резервуар , который может поглощать произвольное количество тепла без существенного изменения температуры. Практические радиаторы для электронных устройств должны иметь температуру выше, чем окружающая среда, чтобы передавать тепло путем конвекции, излучения и проводимости. Источники питания электроники не являются абсолютно эффективными, поэтому вырабатывается дополнительное тепло, которое может быть пагубным для работы устройства. Таким образом, радиатор включен в конструкцию для рассеивания тепла.

Закон теплопроводности Фурье показывает, что при наличии градиента температуры в теле тепло будет передаваться из области с более высокой температурой в область с более низкой температурой. Скорость, с которой тепло передается путем теплопроводности, , пропорциональна произведению градиента температуры на площадь поперечного сечения, через которое передается тепло. Если упростить его до одномерной формы в направлении x , то его можно выразить как:

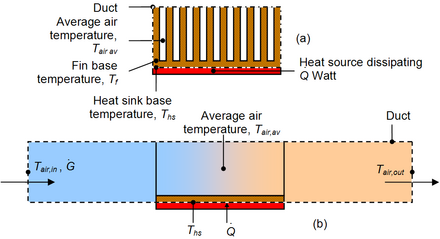

Для радиатора в воздуховоде, где воздух течет через воздуховод, основание радиатора обычно будет горячее, чем воздух, текущий через воздуховод. Применение закона сохранения энергии для стационарных условий и закона охлаждения Ньютона к температурным узлам, показанным на диаграмме, дает следующий набор уравнений:

где

Использование средней температуры воздуха является предположением, которое справедливо для относительно коротких радиаторов. При расчете компактных теплообменников используется логарифмическая средняя температура воздуха.

Приведенные выше уравнения показывают, что:

Естественная конвекция требует свободного потока воздуха над радиатором. Если ребра не выровнены вертикально или расположены слишком близко друг к другу, чтобы обеспечить достаточный поток воздуха между ними, эффективность радиатора снизится.

Для полупроводниковых приборов, используемых в различных потребительских и промышленных электронных приборах, идея теплового сопротивления упрощает выбор радиаторов. Тепловой поток между кристаллом полупроводника и окружающим воздухом моделируется как ряд сопротивлений тепловому потоку; существует сопротивление от кристалла к корпусу устройства, от корпуса к радиатору и от радиатора к окружающему воздуху. Сумма этих сопротивлений представляет собой общее тепловое сопротивление от кристалла к окружающему воздуху. Тепловое сопротивление определяется как повышение температуры на единицу мощности, аналогично электрическому сопротивлению, и выражается в единицах градусов Цельсия на ватт (°C/Вт). Если известно рассеивание мощности устройством в ваттах и рассчитано общее тепловое сопротивление, можно рассчитать повышение температуры кристалла по сравнению с окружающим воздухом.

Идея теплового сопротивления полупроводникового радиатора является приближенной. Она не учитывает неравномерное распределение тепла по устройству или радиатору. Она только моделирует систему в тепловом равновесии и не учитывает изменение температур со временем. Она также не отражает нелинейность излучения и конвекции относительно повышения температуры. Однако производители табулируют типичные значения теплового сопротивления для радиаторов и полупроводниковых приборов, что позволяет упростить выбор радиаторов, выпускаемых серийно. [3]

Коммерческие экструдированные алюминиевые радиаторы имеют тепловое сопротивление (теплоотвод к окружающему воздуху) в диапазоне от 0,4 °C/Вт для большого радиатора, предназначенного для устройств TO-3 , до 85 °C/Вт для пристегивающегося радиатора для небольшого пластикового корпуса TO-92 . [3] Популярный силовой транзистор 2N3055 в корпусе TO-3 имеет внутреннее тепловое сопротивление от перехода до корпуса 1,52 °C/Вт . [4] Контакт между корпусом устройства и радиатором может иметь тепловое сопротивление от 0,5 до 1,7 °C/Вт , в зависимости от размера корпуса и использования смазки или изолирующей слюдяной шайбы. [3]

Материалы для радиаторов должны обладать высокой теплоемкостью и теплопроводностью, чтобы поглощать больше тепловой энергии без смещения в сторону очень высокой температуры и передавать ее в окружающую среду для эффективного охлаждения. [5] Наиболее распространенными материалами для радиаторов являются алюминиевые сплавы . [6] Алюминиевый сплав 1050 имеет одно из самых высоких значений теплопроводности — 229 Вт/(м·К) и теплоемкость 922 Дж/(кг·К), [7] но является механически мягким. Обычно используются алюминиевые сплавы 6060 (низконапряженные), 6061 и 6063 со значениями теплопроводности 166 и 201 Вт/(м·К) соответственно. Значения зависят от закалки сплава . Цельные алюминиевые радиаторы могут быть изготовлены путем экструзии , литья , шлифовки или фрезерования .

Медь обладает превосходными теплоотводящими свойствами с точки зрения теплопроводности, коррозионной стойкости, стойкости к биообрастанию и антимикробной стойкости (см. также Медь в теплообменниках ). Медь имеет примерно в два раза большую теплопроводность, чем алюминий, около 400 Вт/(м·К) для чистой меди. Ее основные области применения — промышленные объекты, электростанции, солнечные системы нагрева воды, системы отопления, вентиляции и кондиционирования воздуха, газовые водонагреватели, системы принудительного воздушного отопления и охлаждения, геотермальное отопление и охлаждение, а также электронные системы.

Медь в три раза плотнее [6] и дороже алюминия, а медь менее пластична, чем алюминий. [6] Цельные медные радиаторы могут быть изготовлены путем стачивания или фрезерования . Ребра из листового металла могут быть припаяны к прямоугольному медному корпусу. [8] [9]

Эффективность ребра является одним из параметров, который делает материал с более высокой теплопроводностью важным. Ребро радиатора можно рассматривать как плоскую пластину с теплом, текущим на одном конце и рассеиваемым в окружающую жидкость по мере его перемещения к другому. [10] Поскольку тепло течет через ребро, сочетание теплового сопротивления радиатора, препятствующего потоку, и тепла, теряемого из-за конвекции, температура ребра и, следовательно, передача тепла жидкости, будут уменьшаться от основания к концу ребра. Эффективность ребра определяется как фактическое тепло, переданное ребром, деленное на теплопередачу, если бы ребро было изотермическим (гипотетически ребро имело бесконечную теплопроводность). Эти уравнения применимы для прямых ребер: [11]

где

Эффективность ребер повышается за счет уменьшения соотношения сторон ребер (делая их толще или короче) или за счет использования более проводящего материала (например, меди вместо алюминия).

Другим параметром, который касается теплопроводности материала радиатора, является сопротивление распространению. Сопротивление распространению возникает, когда тепловая энергия передается с малой площади на большую площадь в веществе с конечной теплопроводностью. В радиаторе это означает, что тепло не распределяется равномерно по основанию радиатора. Явление сопротивления распространению проявляется в том, как тепло распространяется от места расположения источника тепла и вызывает большой температурный градиент между источником тепла и краями радиатора. Это означает, что некоторые ребра имеют более низкую температуру, чем если бы источник тепла был равномерным по основанию радиатора. Эта неоднородность увеличивает эффективное тепловое сопротивление радиатора.

Чтобы уменьшить сопротивление растеканию в основании радиатора:

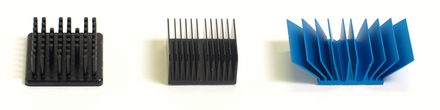

Радиатор с ребристыми штырьками — это радиатор, у которого от основания отходят штырьки. Штырьки могут быть цилиндрическими, эллиптическими или квадратными. Второй тип расположения ребер радиатора — это прямое ребро. Разновидностью радиатора с прямыми ребрами является радиатор с поперечным разрезом. Третий тип радиатора — это радиатор с раструбами, в котором ребра не параллельны друг другу. Раструбы ребер уменьшают сопротивление потоку и пропускают больше воздуха через канал ребер радиатора; в противном случае больше воздуха обойдет ребра. Наклон их сохраняет общие размеры прежними, но обеспечивает более длинные ребра. Примеры трех типов показаны на изображении справа.

Forghan и др. [12] опубликовали данные об испытаниях, проведенных на радиаторах с ребрами типа «штыревой», «прямой» и «раструбный». Они обнаружили, что при низкой скорости набегающего воздуха, обычно около 1 м/с, тепловые характеристики как минимум на 20% лучше, чем у радиаторов с прямыми ребрами. Lasance и Eggink [13] также обнаружили, что для конфигураций байпаса, которые они протестировали, раструбный радиатор показал себя лучше, чем другие протестированные радиаторы.

Как правило, чем больше площадь поверхности радиатора, тем лучше его производительность. [2] Реальная производительность зависит от конструкции и применения. Концепция радиатора со штыревыми ребрами заключается в том, чтобы упаковать как можно большую площадь поверхности в заданный объем, работая при любой ориентации потока жидкости. [2] Кордыбан [2] сравнил производительность радиатора со штыревыми ребрами и радиатора с прямыми ребрами схожих размеров. Хотя площадь поверхности радиатора со штыревыми ребрами составляет 194 см2, а с прямыми ребрами — 58 см2 , разница температур между основанием радиатора и окружающим воздухом для радиатора со штыревыми ребрами составляет 50 °C , но для радиатора с прямыми ребрами она составила 44 °C, или на 6 °C лучше, чем у радиатора со штыревыми ребрами. Производительность радиатора со штыревыми ребрами значительно лучше, чем у радиатора с прямыми ребрами, при использовании в оптимальном применении, где жидкость течет аксиально вдоль штырей, а не только по касательной через штыри.

Полости (перевернутые ребра), встроенные в источник тепла, представляют собой области, образованные между соседними ребрами, которые являются основными промоутерами пузырькового кипения или конденсации. Эти полости обычно используются для извлечения тепла из различных теплогенерирующих тел в радиатор. [14] [15]

Размещение проводящей толстой пластины в качестве интерфейса теплопередачи между источником тепла и холодной текущей жидкостью (или любым другим теплоотводом) может улучшить эффективность охлаждения. При таком расположении источник тепла охлаждается под толстой пластиной, а не охлаждается в прямом контакте с охлаждающей жидкостью. Показано [ требуется ссылка ] , что толстая пластина может значительно улучшить теплопередачу между источником тепла и охлаждающей жидкостью, проводя тепловой ток оптимальным образом. Два наиболее привлекательных преимущества этого метода заключаются в том, что не требуется дополнительная мощность накачки и дополнительная площадь поверхности теплопередачи, что существенно отличается от ребер (расширенных поверхностей).

Передача тепла от радиатора происходит посредством конвекции окружающего воздуха, теплопроводности через воздух и излучения .

Передача тепла излучением является функцией как температуры радиатора, так и температуры окружающей среды, с которой радиатор оптически связан. Когда обе эти температуры находятся в диапазоне от 0 °C до 100 °C, вклад излучения по сравнению с конвекцией обычно невелик, и этим фактором часто пренебрегают. В этом случае ребристые радиаторы, работающие как в режиме естественной конвекции, так и в режиме принудительного потока, не будут существенно зависеть от излучательной способности поверхности .

В ситуациях, когда конвекция низкая, например, плоская неоребренная панель с низким потоком воздуха, лучистое охлаждение может быть существенным фактором. Здесь свойства поверхности могут быть важным фактором проектирования. Матово-черные поверхности излучают гораздо эффективнее, чем блестящий голый металл. [16] [17] Блестящая металлическая поверхность имеет низкую излучательную способность. Излучательная способность материала чрезвычайно зависит от частоты и связана с поглощательной способностью (которой блестящие металлические поверхности имеют очень малую). Для большинства материалов излучательная способность в видимом спектре аналогична излучательной способности в инфракрасном спектре; [ требуется ссылка ] однако, есть исключения — в частности, некоторые оксиды металлов, которые используются в качестве « селективных поверхностей ».

В вакууме или открытом космосе нет конвективного теплообмена, поэтому в этих средах излучение является единственным фактором, регулирующим тепловой поток между теплоотводом и окружающей средой. Для спутника в космосе поверхность с температурой 100 °C (373 K), обращенная к Солнцу, будет поглощать много лучистого тепла, поскольку температура поверхности Солнца составляет около 6000 K, тогда как та же поверхность, обращенная к глубокому космосу, будет излучать много тепла, поскольку эффективная температура глубокого космоса составляет всего несколько Кельвинов.

Рассеивание тепла является неизбежным побочным продуктом электронных устройств и схем. [10] В общем, температура устройства или компонента будет зависеть от теплового сопротивления от компонента к окружающей среде и тепла, рассеиваемого компонентом. Чтобы гарантировать, что компонент не перегреется , инженер-теплотехник стремится найти эффективный путь передачи тепла от устройства к окружающей среде. Путь передачи тепла может быть от компонента к печатной плате (PCB), к радиатору, к потоку воздуха, создаваемому вентилятором, но во всех случаях в конечном итоге к окружающей среде.

На тепловые/механические характеристики тепловой конструкции также влияют два дополнительных фактора:

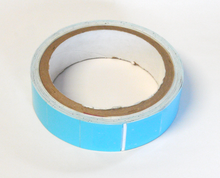

По мере увеличения рассеиваемой мощности компонентов и уменьшения размера корпуса компонента инженеры-теплотехники должны вводить новшества, чтобы гарантировать, что компоненты не будут перегреваться . Устройства, которые работают холоднее, служат дольше. Конструкция радиатора должна соответствовать как своим тепловым, так и механическим требованиям. Что касается последнего, компонент должен оставаться в тепловом контакте со своим радиатором с разумными ударами и вибрацией. Радиатором может быть медная фольга печатной платы или отдельный радиатор, установленный на компоненте или печатной плате. Методы крепления включают теплопроводящую ленту или эпоксидную смолу, проволочные z-образные зажимы , плоские пружинные зажимы, распорные проставки и нажимные штифты с концами, которые расширяются после установки.

Теплопроводящая лента является одним из самых экономически эффективных материалов для крепления радиаторов. [18] Она подходит для радиаторов малой массы и для компонентов с низкой рассеиваемой мощностью. Она состоит из теплопроводящего несущего материала с чувствительным к давлению клеем с каждой стороны.

Эта лента наносится на основание радиатора, который затем крепится к компоненту. Ниже приведены факторы, которые влияют на производительность термоленты: [18]

Эпоксидная смола дороже ленты, но обеспечивает более прочную механическую связь между радиатором и компонентом, а также улучшенную теплопроводность. [18] Выбранная эпоксидная смола должна быть разработана для этой цели. Большинство эпоксидных смол представляют собой двухкомпонентные жидкие составы, которые необходимо тщательно перемешать перед нанесением на радиатор и перед тем, как радиатор будет помещен на компонент. Затем эпоксидная смола отверждается в течение определенного времени, которое может варьироваться от 2 до 48 часов. Более быстрое время отверждения может быть достигнуто при более высоких температурах. Поверхности, на которые наносится эпоксидная смола, должны быть чистыми и свободными от каких-либо остатков.

Эпоксидная связь между радиатором и компонентом является полупостоянной/постоянной. [18] Это делает повторную обработку очень сложной, а порой и невозможной. Наиболее типичным повреждением, вызванным повторной обработкой, является отделение теплораспределителя кристалла компонента от его корпуса.

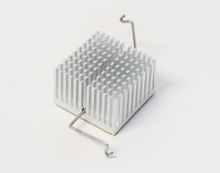

Более дорогие, чем лента и эпоксидная смола, проволочные z-образные зажимы механически крепят радиаторы. Для использования z-образных зажимов печатная плата должна иметь анкеры. Анкеры могут быть либо припаяны к плате, либо протолкнуты. Для любого типа требуется проектирование отверстий в плате. Использование припоя RoHS должно быть разрешено, поскольку такой припой механически слабее традиционного припоя Pb/Sn.

Чтобы собрать с помощью z-образного зажима , прикрепите одну его сторону к одному из анкеров. Отклоняйте пружину до тех пор, пока другая сторона зажима не будет помещена в другой анкер. Отклонение создает пружинную нагрузку на компонент, что поддерживает очень хороший контакт. В дополнение к механическому креплению, которое обеспечивает z-образный зажим, он также позволяет использовать более эффективные материалы теплового интерфейса, такие как материалы с изменением фазы. [18]

Доступные для процессоров и компонентов BGA , зажимы позволяют прикрепить радиатор BGA непосредственно к компоненту. Зажимы используют зазор, созданный BGA между нижней стороной компонента и верхней поверхностью печатной платы. Таким образом, зажимы не требуют отверстий в печатной плате. Они также позволяют легко переделывать компоненты.

Для более крупных радиаторов и более высоких предварительных нагрузок очень эффективны нажимные штифты с пружинами сжатия. [18] Нажимные штифты, обычно изготавливаемые из латуни или пластика, имеют гибкий зубец на конце, который входит в зацепление с отверстием в печатной плате; после установки зубец удерживает штифт. Пружина сжатия удерживает сборку вместе и поддерживает контакт между радиатором и компонентом. Необходимо соблюдать осторожность при выборе размера нажимного штифта. Слишком большое усилие вставки может привести к растрескиванию матрицы и последующему выходу компонента из строя.

Для очень больших радиаторов нет замены резьбовому стойке и методу крепления пружины сжатия. [18] Резьбовая стойка по сути представляет собой полую металлическую трубку с внутренней резьбой. Один конец закреплен винтом через отверстие в печатной плате. Другой конец принимает винт, который сжимает пружину, завершая сборку. Типичная сборка радиатора использует от двух до четырех стоек, что, как правило, делает эту конструкцию крепления радиатора самой дорогой. Другим недостатком является необходимость отверстий в печатной плате.

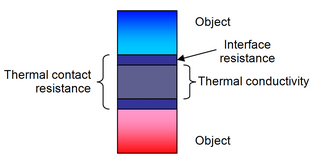

Тепловое контактное сопротивление возникает из-за пустот, созданных эффектами шероховатости поверхности, дефектами и несоосностью интерфейса. Пустоты, присутствующие в интерфейсе, заполнены воздухом. Таким образом, теплопередача происходит за счет проводимости через фактическую площадь контакта и проводимости (или естественной конвекции) и излучения через зазоры. [11] Если площадь контакта мала, как в случае шероховатых поверхностей, основной вклад в сопротивление вносят зазоры. [11] Чтобы уменьшить тепловое контактное сопротивление, шероховатость поверхности можно уменьшить, одновременно увеличивая давление интерфейса. Однако эти методы улучшения не всегда практичны или возможны для электронного оборудования. Материалы для тепловых интерфейсов (TIM) являются распространенным способом преодоления этих ограничений.

Правильно примененные материалы теплового интерфейса вытесняют воздух, присутствующий в зазорах между двумя объектами, материалом, имеющим гораздо более высокую теплопроводность. Воздух имеет теплопроводность 0,022 Вт/(м·К) [19] , тогда как теплопроводность TIM составляет 0,3 Вт/(м·К) [20] и выше.

При выборе TIM необходимо обращать внимание на значения, предоставленные производителем. Большинство производителей указывают значение теплопроводности материала. Однако теплопроводность не учитывает сопротивления интерфейса. Поэтому, если TIM имеет высокую теплопроводность, это не обязательно означает, что сопротивление интерфейса будет низким.

Выбор TIM основан на трех параметрах: зазор интерфейса, который должен заполнить TIM, контактное давление и электрическое сопротивление TIM. Контактное давление — это давление, приложенное к интерфейсу между двумя материалами. Выбор не включает стоимость материала. Электрическое сопротивление может быть важным в зависимости от деталей электрической конструкции.

.jpg/440px-2007-07-24_High-power_light_emitting_diodes_(Luxeon,_Lumiled).jpg)

Производительность и срок службы светодиодов (LED) сильно зависят от их температуры. [21] Поэтому эффективное охлаждение имеет важное значение. Пример расчета светодиодного светильника направленного света демонстрирует пример расчетов, выполненных для расчета требуемого теплоотвода, необходимого для эффективного охлаждения системы освещения. [22] В статье также показано, что для получения уверенности в результатах требуется несколько независимых решений, которые дают схожие результаты. В частности, результаты экспериментальных, численных и теоретических методов должны отличаться друг от друга на 10%, чтобы обеспечить высокую уверенность в результатах.

Временные радиаторы иногда используются при пайке плат, предотвращая повреждение чувствительной близлежащей электроники чрезмерным теплом. В простейшем случае это означает частичный захват компонента с помощью тяжелого металлического зажима типа «крокодил», кровоостанавливающего зажима или аналогичного зажима. Современные полупроводниковые приборы, которые предназначены для сборки методом пайки оплавлением, обычно выдерживают температуру пайки без повреждений. С другой стороны, электрические компоненты, такие как магнитные герконы, могут выйти из строя, если подвергнуть их воздействию более горячих паяльников, поэтому эта практика все еще широко используется. [23]

В общем, производительность радиатора является функцией теплопроводности материала, размеров, типа ребер, коэффициента теплопередачи , скорости воздушного потока и размера воздуховода. Чтобы определить тепловые характеристики радиатора, можно создать теоретическую модель. В качестве альтернативы тепловые характеристики можно измерить экспериментально. Из-за сложной природы высокотрехмерного потока в современных приложениях также можно использовать численные методы или вычислительную гидродинамику (CFD). В этом разделе будут обсуждаться вышеупомянутые методы определения тепловых характеристик радиатора.

Одним из методов определения производительности радиатора является использование теории теплопередачи и динамики жидкости. Один из таких методов был опубликован Йеггельсом и др. [24] , хотя эта работа ограничена потоком в воздуховодах. Поток в воздуховодах — это когда воздух вынужден проходить через канал, который плотно прилегает к радиатору. Это гарантирует, что весь воздух проходит через каналы, образованные ребрами радиатора. Когда поток воздуха не направляется, определенный процент воздушного потока будет обходить радиатор. Было обнаружено, что обход потока увеличивается с увеличением плотности ребер и зазора, оставаясь при этом относительно нечувствительным к скорости впускного канала. [25]

Модель теплового сопротивления радиатора состоит из двух сопротивлений, а именно сопротивления в основании радиатора, , и сопротивления в ребрах, . Тепловое сопротивление основания радиатора, , можно записать следующим образом, если источником является равномерно приложенное основание радиатора. Если это не так, то сопротивление основания в первую очередь является сопротивлением распространения:

где - толщина основания радиатора, - теплопроводность материала радиатора, - площадь основания радиатора.

Тепловое сопротивление от основания ребер к воздуху можно рассчитать по следующим формулам:

Скорость потока может быть определена пересечением кривой системы теплоотвода и кривой вентилятора. Кривая системы теплоотвода может быть рассчитана по сопротивлению потока каналов и потерям на входе и выходе, как это делается в стандартных учебниках по механике жидкости, таких как Potter, et al. [27] и White. [28]

После того, как известны сопротивления основания и ребер радиатора, тепловое сопротивление радиатора можно рассчитать следующим образом:

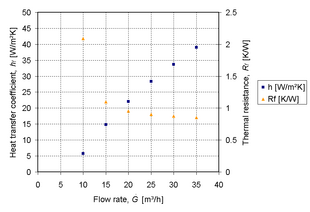

Используя уравнения 5–13 и размерные данные из [24] , тепловое сопротивление ребер было рассчитано для различных скоростей воздушного потока. Данные по тепловому сопротивлению и коэффициенту теплопередачи показаны на диаграмме, которая показывает, что при увеличении скорости воздушного потока тепловое сопротивление радиатора уменьшается.

Экспериментальные испытания являются одним из наиболее популярных способов определения тепловых характеристик радиатора. Для определения теплового сопротивления радиатора необходимо знать скорость потока, входную мощность, температуру входящего воздуха и температуру основания радиатора. Данные, предоставляемые поставщиком, обычно предоставляются для результатов испытаний в воздуховодах. [29] Однако результаты оптимистичны и могут давать вводящие в заблуждение данные, когда радиаторы используются в невоздуховодных приложениях. Более подробную информацию о методах тестирования радиаторов и распространенных упущениях можно найти в Azar, et al. [29]

В промышленности термический анализ часто игнорируется в процессе проектирования или выполняется слишком поздно — когда изменения в конструкции ограничены и становятся слишком дорогостоящими. [10] Из трех методов, упомянутых в этой статье, теоретические и численные методы могут использоваться для определения оценки температур теплоотвода или компонентов продуктов до того, как будет создана физическая модель. Теоретическая модель обычно используется в качестве оценки первого порядка. Онлайн-калькуляторы теплоотвода [30] могут предоставить разумную оценку производительности теплоотвода с принудительной и естественной конвекцией на основе комбинации теоретических и эмпирически полученных корреляций. Численные методы или вычислительная гидродинамика (CFD) обеспечивают качественное (а иногда даже количественное) прогнозирование потоков жидкости. [31] [32] Это означает, что это даст визуальный или постобработанный результат моделирования, как изображения на рисунках 16 и 17 и анимации CFD на рисунках 18 и 19, но количественная или абсолютная точность результата чувствительна к включению и точности соответствующих параметров.

CFD может дать представление о моделях потока, которые трудно, дорого или невозможно изучить с помощью экспериментальных методов. [31] Эксперименты могут дать количественное описание явлений потока, используя измерения для одной величины за раз, в ограниченном количестве точек и моментов времени. Если полномасштабная модель недоступна или непрактична, можно использовать масштабные модели или фиктивные модели. Эксперименты могут иметь ограниченный диапазон проблем и условий эксплуатации. Моделирование может дать прогноз явлений потока с использованием программного обеспечения CFD для всех желаемых величин, с высоким разрешением в пространстве и времени и практически любой проблемой и реалистичными условиями эксплуатации. Однако, если это критично, результаты могут нуждаться в проверке. [2]

{{cite journal}}: Цитировать журнал требует |journal=( помощь ){{cite book}}: |work=проигнорировано ( помощь )