Ректификационная колонна или фракционная колонна — это оборудование, используемое при перегонке жидких смесей для разделения смеси на ее составные части или фракции на основе их различий в летучести . Ректификационные колонны используются в небольших лабораторных перегонках, а также в крупномасштабных промышленных перегонках.

Лабораторная ректификационная колонна — это стеклянная посуда, используемая для разделения испаренных смесей жидких соединений с близкой летучестью. Чаще всего используется либо колонна Вигре , либо прямая колонна, заполненная стеклянными шариками или металлическими деталями, такими как кольца Рашига . Ректификационные колонны помогают разделять смесь, позволяя смешанным парам охлаждаться, конденсироваться и снова испаряться в соответствии с законом Рауля . С каждым циклом конденсации -испарения пары обогащаются определенным компонентом. Большая площадь поверхности позволяет проводить больше циклов, улучшая разделение. Это обоснование колонны Вигре или насадочной ректификационной колонны. Дистилляция с вращающейся лентой достигает того же результата, используя вращающуюся ленту внутри колонны, чтобы заставить восходящие пары и нисходящий конденсат вступить в тесный контакт, достигая равновесия быстрее.

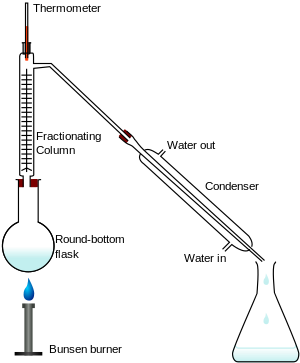

При типичной фракционной перегонке жидкая смесь нагревается в перегонной колбе, и полученный пар поднимается вверх по фракционной колонне (см. Рисунок 1). Пар конденсируется на стеклянных шпорах (известных как теоретические тарелки или теоретические тарелки ) внутри колонны и возвращается в перегонную колбу, орошая поднимающийся пар дистиллята. Самая горячая тарелка находится внизу колонны, а самая холодная тарелка — наверху. В стационарных условиях пар и жидкость на каждой тарелке достигают равновесия . Только самые летучие из паров остаются в газообразной форме до самого верха, где они затем могут пройти через конденсатор , который охлаждает пар до тех пор, пока он не сконденсируется в жидкий дистиллят. Разделение может быть улучшено путем добавления большего количества тарелок (до практического ограничения тепла, потока и т. д.).

Фракционная перегонка является одной из единичных операций химической инженерии . [1] [2] Фракционирующие колонны широко используются в химических технологических процессах, где необходимо перегонять большие количества жидкостей. [3] [4] [5] К таким отраслям относятся нефтепереработка , нефтехимическое производство, переработка природного газа , переработка каменноугольной смолы , пивоварение , разделение сжиженного воздуха и производство углеводородных растворителей . Фракционная перегонка находит свое самое широкое применение на нефтеперерабатывающих заводах . На таких нефтеперерабатывающих заводах сырая нефть представляет собой сложную многокомпонентную смесь, которую необходимо разделить. Выход чистых химических соединений, как правило, не ожидается, однако ожидается выход групп соединений в относительно небольшом диапазоне температур кипения , также называемых фракциями . Этот процесс является источником названия фракционная перегонка или фракционирование .

Дистилляция является одним из наиболее распространенных и энергоемких процессов разделения. Эффективность разделения зависит от высоты и диаметра колонны, отношения высоты колонны к диаметру и материала, из которого состоит сама дистилляционная колонна. [6] На типичном химическом заводе на нее приходится около 40% от общего потребления энергии. [7] Промышленная дистилляция обычно выполняется в больших вертикальных цилиндрических колоннах (как показано на рисунке 2), известных как «дистилляционные башни» или «дистилляционные колонны» с диаметром от примерно 65 сантиметров до 6 метров и высотой от примерно 6 метров до 60 метров и более.

Промышленные дистилляционные колонны обычно работают в непрерывном устойчивом состоянии. Если не нарушаются изменения в подаче, нагреве, температуре окружающей среды или конденсации, количество добавляемого сырья обычно равно количеству удаляемого продукта.

Количество тепла, поступающего в колонну из ребойлера и с сырьем, должно быть равно количеству тепла, отводимого верхним конденсатором и с продуктами. Тепло, поступающее в дистилляционную колонну, является важнейшим рабочим параметром, добавление избыточного или недостаточного количества тепла в колонну может привести к пенообразованию, просачиванию, уносу или затоплению.

На рисунке 3 изображена промышленная ректификационная колонна, разделяющая поток сырья на одну фракцию дистиллята и одну фракцию кубового остатка. Однако многие промышленные ректификационные колонны имеют выходы с интервалами вверх по колонне, так что из колонны, перегоняющей многокомпонентный поток сырья, можно отбирать несколько продуктов с разными диапазонами кипения. «Самые легкие» продукты с самыми низкими температурами кипения выходят из верхней части колонны, а «самые тяжелые» продукты с самыми высокими температурами кипения выходят из нижней части.

В промышленных фракционирующих колоннах для лучшего разделения продуктов используется внешнее орошение. [3] [5] Орошением называется часть конденсированного верхнего жидкого продукта, которая возвращается в верхнюю часть фракционирующей колонны, как показано на рисунке 3.

Внутри колонны нисходящая флегма обеспечивает охлаждение и конденсацию восходящих паров, тем самым увеличивая эффективность дистилляционной колонны. Чем больше флегмы и/или тарелок, тем лучше отделение в колонне низкокипящих материалов от высококипящих.

Конструкция и работа ректификационной колонны зависят от состава сырья, а также от состава желаемых продуктов. При наличии простого бинарного компонента сырья можно использовать аналитические методы, такие как метод МакКейба–Тиля [5] [8] [9] или уравнение Фенске [5] . Для многокомпонентного сырья имитационные модели используются как для проектирования, так и для эксплуатации и строительства.

Колпачковые «тарелки» или «тарелки» — один из типов физических устройств, которые используются для обеспечения хорошего контакта между восходящим паром и нисходящей жидкостью внутри промышленной ректификационной колонны. Такие тарелки показаны на рисунках 4 и 5.

Эффективность тарелки или пластины обычно ниже, чем у теоретической 100% эффективной равновесной ступени . Следовательно, фракционная колонна почти всегда требует больше фактических физических тарелок, чем требуемое количество теоретических равновесных стадий пар-жидкость .

В промышленных применениях иногда вместо тарелок в колонне используется насадочный материал , особенно когда требуются низкие перепады давления в колонне, как при работе под вакуумом . Этот насадочный материал может быть либо насадкой с произвольной разгрузкой (шириной 1–3 дюйма или 2,5–7,6 см), такой как кольца Рашига , либо структурированным листовым металлом . Жидкости имеют тенденцию смачивать поверхность насадки, а пары проходят через эту смоченную поверхность, где происходит массоперенос . Насадки разной формы имеют разные площади поверхности и пустое пространство между насадками. Оба эти фактора влияют на производительность насадки.