Кристаллический кремний или ( c-Si ) — это кристаллические формы кремния , либо поликристаллический кремний (поли-Si, состоящий из мелких кристаллов), либо монокристаллический кремний (моно-Si, сплошной кристалл ). Кристаллический кремний — это доминирующий полупроводниковый материал, используемый в фотоэлектрической технологии для производства солнечных элементов . Эти элементы собираются в солнечные панели как часть фотоэлектрической системы для генерации солнечной энергии из солнечного света.

В электронике кристаллический кремний обычно является монокристаллической формой кремния и используется для производства микрочипов . Этот кремний содержит гораздо меньше примесей, чем требуется для солнечных элементов. Производство кремния полупроводникового качества включает химическую очистку для получения сверхчистого поликремния, за которым следует процесс перекристаллизации для выращивания монокристаллического кремния. Затем цилиндрические були разрезаются на пластины для дальнейшей обработки.

Солнечные элементы, изготовленные из кристаллического кремния, часто называют обычными , традиционными или солнечными элементами первого поколения , поскольку они были разработаны в 1950-х годах и остаются наиболее распространенным типом вплоть до настоящего времени. [1] [2] Поскольку они производятся из солнечных пластин толщиной от 160 до 190 мкм — срезов из больших партий кремния солнечного качества — их иногда называют солнечными элементами на основе пластин .

Солнечные элементы, изготовленные из c-Si, являются однопереходными элементами и, как правило, более эффективны, чем их конкурирующие технологии, которые являются тонкопленочными солнечными элементами второго поколения , наиболее важными из которых являются CdTe , CIGS и аморфный кремний (a-Si). Аморфный кремний является аллотропным вариантом кремния, а аморфный означает «без формы», чтобы описать его некристаллическую форму. [3] : 29

Аллотропные формы кремния варьируются от монокристаллической структуры до полностью неупорядоченной аморфной структуры с несколькими промежуточными разновидностями. Кроме того, каждая из этих различных форм может иметь несколько названий и даже больше сокращений, и часто вызывает путаницу у неспециалистов, особенно потому, что некоторые материалы и их применение в качестве фотоэлектрической технологии имеют второстепенное значение, в то время как другие материалы имеют выдающееся значение.

В фотоэлектрической промышленности материалы обычно группируются в следующие две категории:

Альтернативно различные типы солнечных элементов и/или их полупроводниковых материалов можно классифицировать по поколениям:

Можно утверждать, что многопереходные фотоэлектрические элементы не могут быть отнесены ни к одному из этих поколений. Типичный трехпереходный полупроводник изготовлен из InGaP / (In)GaAs / Ge . [5] [6]

В 2013 году традиционная технология кристаллического кремния доминировала в мировом производстве фотоэлектрических систем, причем multi-Si лидировал на рынке, опережая mono-Si, составляя 54% и 36% соответственно. За последние десять лет доля тонкопленочных технологий на мировом рынке оставалась ниже 18% и в настоящее время составляет 9%. На рынке тонкопленочных систем лидирует CdTe с годовым производством 2 ГВт p или 5%, за ним следуют a-Si и CIGS, оба около 2%. [3] : 4, 18 Общая развернутая мощность фотоэлектрических систем в 139 гигаватт ( совокупная по состоянию на 2013 год ) делится на 121 ГВт кристаллического кремния (87%) и 18 ГВт тонкопленочной (13%) технологии. [3] : 41

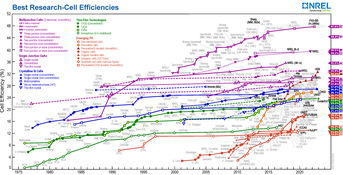

Эффективность преобразования фотоэлектрических устройств описывает энергетическое соотношение исходящей электрической мощности по сравнению с входящим излучаемым светом. Отдельные солнечные элементы обычно имеют лучшую или более высокую эффективность, чем целый солнечный модуль. Кроме того, лабораторная эффективность всегда намного превосходит эффективность товаров, которые продаются на коммерческой основе.

В 2013 году рекордная эффективность лабораторных ячеек была самой высокой для кристаллического кремния. Однако за мультикремнием следуют солнечные ячейки на основе теллурида кадмия и селенида меди, индия и галлия.

Кремниевые солнечные элементы с двусторонним контактом по состоянию на 2021 год: 26% и, возможно, выше. [7] [8]

Средний коммерческий кристаллический кремниевый модуль увеличил свою эффективность примерно с 12% до 16% за последние десять лет. За тот же период CdTe-модули увеличили свою эффективность с 9 до 16%. Модули, показавшие наилучшие результаты в лабораторных условиях в 2014 году, были изготовлены из монокристаллического кремния. Они были на 7% выше эффективности коммерческих модулей (23% по сравнению с 16%), что указывает на то, что традиционная кремниевая технология все еще имеет потенциал для улучшения и, следовательно, сохранения своей лидирующей позиции. [3] : 6

Кристаллический кремний имеет высокую стоимость энергии, поскольку кремний производится путем восстановления высококачественного кварцевого песка в электрической печи . Электричество, вырабатываемое для этого процесса, может производить выбросы парниковых газов . Этот процесс плавки с использованием кокса происходит при высоких температурах более 1000 °C и является очень энергоемким, используя около 11 киловатт-часов (кВт⋅ч) на килограмм кремния. [9]

Потребности этого процесса в энергии на единицу произведенного металлического кремния могут быть относительно неэластичными. Но основные сокращения затрат на энергию на (фотоэлектрический) продукт были достигнуты, поскольку кремниевые элементы стали более эффективными в преобразовании солнечного света, более крупные слитки металлического кремния разрезаются с меньшим количеством отходов на более тонкие пластины, отходы кремния от производства перерабатываются, а материальные затраты сократились. [3] : 29

За исключением аморфного кремния , большинство коммерчески разработанных фотоэлектрических технологий используют токсичные тяжелые металлы . CIGS часто использует буферный слой CdS , а полупроводниковый материал CdTe -технологии сам по себе содержит токсичный кадмий (Cd). В случае кристаллических кремниевых модулей, припойный материал, который соединяет медные нити ячеек, содержит около 36% свинца (Pb). Более того, паста, используемая для трафаретной печати передних и задних контактов, содержит следы Pb, а иногда и Cd. По оценкам, около 1000 метрических тонн Pb были использованы для 100 гигаватт солнечных модулей c-Si. Однако нет принципиальной необходимости в свинце в припойном сплаве. [10]

Пассивированные эмиттерные задние контакты (PERC) солнечных элементов [11] состоят из добавления дополнительного слоя к задней стороне солнечного элемента. Этот диэлектрический пассивный слой действует, отражая непоглощенный свет обратно в солнечный элемент для второй попытки поглощения, увеличивая эффективность солнечного элемента. [12]

PERC создается посредством дополнительного осаждения пленки и процесса травления. Травление может быть выполнено либо химической, либо лазерной обработкой. Около 80% солнечных панелей во всем мире используют конструкцию PERC. [13] Мартин Грин, Эндрю Блейкерс, Цзяньхуа Чжао и Айхуа Ван выиграли Премию королевы Елизаветы за инженерное дело в 2023 году за разработку солнечного элемента PERC. [14]

Солнечный элемент HIT состоит из монокристаллической тонкой кремниевой пластины, окруженной сверхтонкими слоями аморфного кремния . [15] Аббревиатура HIT означает « гетеропереход с собственным тонким слоем». Элементы HIT производятся японской многонациональной электронной корпорацией Panasonic (см. также Sanyo § Солнечные элементы и установки ). [16] Panasonic и несколько других групп сообщили о нескольких преимуществах конструкции HIT по сравнению с ее традиционным аналогом c-Si:

Благодаря всем этим преимуществам этот новый гетеропереходный солнечный элемент считается многообещающей недорогой альтернативой традиционным солнечным элементам на основе c-Si.

Детали последовательности изготовления различаются от группы к группе. Обычно в хорошем качестве, выращенная CZ/FZ пластина c-Si (с временем жизни ~1 мс) используется в качестве поглощающего слоя ячеек HIT. Используя щелочные травители, такие как NaOH или (CH 3 ) 4 NOH, поверхность (100) пластины текстурируется для формирования пирамид высотой 5–10 мкм. Затем пластина очищается с помощью растворов перекиси и HF. Затем следует осаждение собственного пассивирующего слоя a-Si, обычно с помощью PECVD или Hot-wire CVD. [17] [18] Газ силана (SiH4), разбавленный H 2, используется в качестве прекурсора. Температура и давление осаждения поддерживаются на уровне 200 °C и 0,1−1 Торр. Точный контроль над этим шагом необходим для предотвращения образования дефектного эпитаксиального Si. [19]

Показано, что циклы осаждения и отжига, а также обработка плазмой H 2 обеспечивают отличную пассивацию поверхности. [20] [21] Газ диборан или триметилбор, смешанный с SiH 4, используется для осаждения слоя a-Si p-типа, в то время как газ фосфин, смешанный с SiH 4, используется для осаждения слоя a-Si n-типа. Показано, что прямое осаждение легированных слоев a-Si на пластину c-Si имеет очень плохие свойства пассивации. [22] Это, скорее всего, связано с генерацией дефектов, вызванной легированием в слоях a-Si. [23] Напыленный оксид индия и олова (ITO) обычно используется в качестве прозрачного проводящего оксидного слоя (TCO) поверх переднего и заднего слоя a-Si в двусторонней конструкции, поскольку a-Si имеет высокое боковое сопротивление.

Обычно он наносится на заднюю сторону, а также полностью металлизированную ячейку, чтобы избежать диффузии заднего металла, а также для согласования импеданса для отраженного света. [24] Сетка из серебра/алюминия толщиной 50-100 мкм наносится с помощью трафаретной печати для переднего и заднего контакта для двустороннего дизайна. Подробное описание процесса изготовления можно найти в. [25]

В литературе обсуждается несколько исследований по интерпретации узких мест переноса носителей в этих ячейках. Традиционные световые и темные I–V широко изучаются [26] [27] [28] и, как было обнаружено, имеют несколько нетривиальных особенностей, которые не могут быть объяснены с помощью традиционной теории диодов солнечных элементов . [29] Это происходит из-за наличия гетероперехода между собственным слоем a-Si и пластиной c-Si, что вносит дополнительные сложности в поток тока. [26] [30] Кроме того, были предприняты значительные усилия по характеристике этого солнечного элемента с использованием CV, [31] [32] импедансной спектроскопии, [31] [33] [34] поверхностного фотонапряжения, [35] солнечного Voc [36] [37] для получения дополнительной информации.

Кроме того, активно разрабатывается ряд усовершенствований конструкции, таких как использование новых излучателей [38], двусторонняя конфигурация, конфигурация со встречно-штыревым тыльным контактом (IBC) [39], двусторонняя тандемная конфигурация [40] .

Монокристаллический кремний (mono c-Si) — это форма, в которой кристаллическая структура однородна по всему материалу; ориентация, параметр решетки и электронные свойства постоянны по всему материалу. [41] Атомы легирующих примесей, такие как фосфор и бор, часто включаются в пленку, чтобы сделать кремний n-типа или p-типа соответственно. Монокристаллический кремний изготавливается в виде кремниевых пластин, обычно методом выращивания по Чохральскому , и может быть довольно дорогим в зависимости от радиального размера желаемой монокристаллической пластины (около 200 долларов за 300-миллиметровую пластину Si). [41] Этот монокристаллический материал, хотя и полезен, является одним из главных расходов, связанных с производством фотоэлектрических элементов, где примерно 40% конечной цены продукта приходится на стоимость исходной кремниевой пластины, используемой при изготовлении ячеек. [42]

Поликристаллический кремний состоит из множества более мелких зерен кремния с различной кристаллографической ориентацией, обычно размером > 1 мм. Этот материал можно легко синтезировать, дав жидкому кремнию остыть, используя затравочный кристалл желаемой кристаллической структуры. Кроме того, существуют другие методы формирования поликристаллического кремния с меньшим размером зерен (поли-Si), такие как высокотемпературное химическое осаждение из паровой фазы (CVD).

Эти аллотропные формы кремния не классифицируются как кристаллический кремний. Они относятся к группе тонкопленочных солнечных элементов .

Аморфный кремний (a-Si) не имеет дальнего периодического порядка. Применение аморфного кремния в фотовольтаике в качестве отдельного материала несколько ограничено его худшими электронными свойствами. [43] Однако при использовании в паре с микрокристаллическим кремнием в тандемных и тройных солнечных элементах можно достичь более высокой эффективности, чем в однопереходных солнечных элементах. [44] Такая тандемная сборка солнечных элементов позволяет получить тонкопленочный материал с шириной запрещенной зоны около 1,12 эВ (такой же, как у монокристаллического кремния) по сравнению с шириной запрещенной зоны аморфного кремнияШирина запрещенной зоны 1,7–1,8 эВ . Тандемные солнечные элементы привлекательны, поскольку их можно изготовить с шириной запрещенной зоны, аналогичной ширине запрещенной зоны монокристаллического кремния, но с легкостью аморфного кремния.

Нанокристаллический кремний (nc-Si), иногда также известный как микрокристаллический кремний (μc-Si), является формой пористого кремния . [45] Это аллотропная форма кремния с паракристаллической структурой — похожа на аморфный кремний (a-Si), тем, что имеет аморфную фазу. Однако они отличаются тем, что nc-Si имеет небольшие зерна кристаллического кремния внутри аморфной фазы. Это контрастирует с поликристаллическим кремнием (poly-Si), который состоит исключительно из кристаллических зерен кремния, разделенных границами зерен. Разница заключается исключительно в размере зерен кристаллических зерен. Большинство материалов с зернами в микрометровом диапазоне на самом деле являются мелкозернистым поликремнием, поэтому нанокристаллический кремний — более подходящий термин. Термин «нанокристаллический кремний» относится к ряду материалов вокруг области перехода от аморфной к микрокристаллической фазе в тонкой пленке кремния.

Протокристаллический кремний имеет более высокую эффективность, чем аморфный кремний (a-Si), и было также показано, что он улучшает стабильность, но не устраняет ее. [46] [47] Протокристаллическая фаза — это особая фаза, возникающая во время роста кристалла , которая превращается в микрокристаллическую форму.

Протокристаллический кремний также имеет относительно низкое поглощение вблизи запрещенной зоны из-за его более упорядоченной кристаллической структуры. Таким образом, протокристаллический и аморфный кремний могут быть объединены в тандемный солнечный элемент, где верхний слой тонкого протокристаллического кремния поглощает коротковолновый свет, тогда как более длинные волны поглощаются подстилающей подложкой a-Si.

Аморфный кремний может быть преобразован в кристаллический кремний с использованием хорошо изученных и широко применяемых процессов высокотемпературного отжига. Типичный метод, используемый в промышленности, требует высокотемпературных совместимых материалов, таких как специальное высокотемпературное стекло, производство которого является дорогим. Однако существует множество приложений, для которых этот метод производства изначально непривлекателен.

Гибкие солнечные элементы были предметом интереса для менее заметно-интегрированной генерации электроэнергии, чем солнечные электростанции. Эти модули могут быть размещены в областях, где традиционные элементы были бы невозможны, например, обернуты вокруг телефонного столба или вышки сотовой связи. В этом приложении фотоэлектрический материал может быть нанесен на гибкую подложку, часто полимерную. Такие подложки не могут выдерживать высокие температуры, возникающие во время традиционного отжига. Вместо этого были широко изучены новые методы кристаллизации кремния без нарушения подложки. Кристаллизация, индуцированная алюминием (AIC), и локальная лазерная кристаллизация распространены в литературе, однако не широко используются в промышленности.

В обоих этих методах аморфный кремний выращивается с использованием традиционных методов, таких как плазменно-усиленное химическое осаждение из паровой фазы (PECVD). Методы кристаллизации расходятся во время обработки после осаждения. При кристаллизации, вызванной алюминием, тонкий слой алюминия (50 нм или менее) осаждается путем физического осаждения из паровой фазы на поверхность аморфного кремния. Затем этот пакет материала отжигается при относительно низкой температуре от 140 °C до 200 °C в вакууме. Считается, что алюминий, который диффундирует в аморфный кремний, ослабляет присутствующие водородные связи, что позволяет зародышеобразование и рост кристаллов. [48] Эксперименты показали, что поликристаллический кремний с зернами порядка 0,2–0,3 мкм может быть получен при температурах до 150 °C. Объемная доля кристаллизующейся пленки зависит от продолжительности процесса отжига. [48]

Кристаллизация, вызванная алюминием, производит поликристаллический кремний с подходящими кристаллографическими и электронными свойствами, которые делают его кандидатом для производства поликристаллических тонких пленок для фотовольтаики. [48] AIC может использоваться для создания кристаллических кремниевых нанопроводов и других наномасштабных структур.

Другой метод достижения того же результата — использование лазера для локального нагрева кремния без нагревания подложки выше некоторого верхнего предела температуры. Эксимерный лазер или, альтернативно, зеленые лазеры, такие как лазер Nd:YAG с удвоенной частотой, используются для нагрева аморфного кремния, обеспечивая энергию, необходимую для зарождения роста зерен. Плотность лазерного потока должна тщательно контролироваться, чтобы вызвать кристаллизацию, не вызывая широкомасштабного плавления. Кристаллизация пленки происходит, когда очень небольшая часть кремниевой пленки расплавляется и остывает. В идеале лазер должен расплавить кремниевую пленку на всю ее толщину, но не повредить подложку. С этой целью иногда добавляют слой диоксида кремния, который действует как тепловой барьер. [49] Это позволяет использовать подложки, которые не могут подвергаться воздействию высоких температур стандартного отжига, например, полимеры. Солнечные элементы на полимерной подложке представляют интерес для бесшовно интегрированных схем производства энергии, которые включают размещение фотоэлектрических элементов на повседневных поверхностях.

Третий метод кристаллизации аморфного кремния — использование струи термической плазмы. Эта стратегия является попыткой смягчить некоторые проблемы, связанные с лазерной обработкой, а именно, небольшую область кристаллизации и высокую стоимость процесса в производственных масштабах. Плазменная горелка — это простое оборудование, которое используется для термического отжига аморфного кремния. По сравнению с лазерным методом эта технология проще и экономичнее. [50] Отжиг плазменной горелкой привлекателен тем, что параметры процесса и размеры оборудования можно легко изменять для получения различных уровней производительности. С помощью этого метода можно получить высокий уровень кристаллизации (~ 90%). К недостаткам можно отнести сложность достижения однородности кристаллизации пленки. Хотя этот метод часто применяется к кремнию на стеклянной подложке, температуры обработки могут быть слишком высокими для полимеров.

{{cite web}}: CS1 maint: archived copy as title (link)