Фрезы — это режущие инструменты , обычно используемые во фрезерных станках или обрабатывающих центрах для выполнения операций фрезерования (а иногда и в других станках ). Они удаляют материал путем перемещения внутри станка (например, шаровая фреза) или непосредственно с формы фрезы (например, формообразующий инструмент, такой как червячная фреза).

Фрезы бывают разных форм и размеров. Также имеется выбор покрытий, а также переднего угла и количества режущих поверхностей.

Концевые фрезы (средний ряд на изображении) — это инструменты, имеющие режущие зубья на одном конце, а также по бокам. Слова «концевая фреза» обычно используются для обозначения фрез с плоским дном, но также включают фрезы с закругленными концами (называемые сферическими ) и радиусные фрезы (называемые закругленными или торическими ). Они обычно изготавливаются из быстрорежущей стали или твердого сплава и имеют одну или несколько канавок. Это наиболее распространенный инструмент, используемый в вертикальной мельнице.

Черновые концевые фрезы быстро удаляют большое количество материала. В этом типе концевой фрезы используются волнистые зубья, вырезанные по периферии. Эти волнистые зубья действуют как множество последовательных режущих кромок, образуя множество мелких стружек. Это приводит к относительно шероховатой поверхности, но стружка принимает форму коротких тонких участков и с ней легче справиться, чем с более толстой и ленточной частью, в результате чего образуется стружка меньшего размера, которую легче очистить. Во время резки несколько зубьев одновременно контактируют с заготовкой, что снижает вибрацию и вибрацию. Быстрое удаление материала с тяжелыми фрезерными резами иногда называют дроблением . Концевые фрезы для черновой обработки также иногда называют фрезами «риппа» или «риппер».

Сферические фрезы или шаровые концевые фрезы (нижний ряд на изображении) аналогичны шлицевым сверлам, но концы фрез имеют полусферическую форму . Они идеально подходят для обработки трехмерных контурных форм в обрабатывающих центрах , например, в пресс-формах и штампах . На цеховом жаргоне их иногда называют шаровыми мельницами , несмотря на то, что этот термин имеет и другое значение . Они также используются для добавления радиуса между перпендикулярными гранями для уменьшения концентрации напряжений .

Фреза с закругленной головкой фрезерует паз с угловым радиусом, промежуточным между концевой фрезой и шаровой фрезой; например, это может быть фреза диаметром 20 мм с углом радиуса 2 мм. Силуэт по сути представляет собой прямоугольник со срезанными углами (фаской или радиусом).

Слябовые фрезы используются либо сами по себе, либо при групповом фрезеровании на ручных горизонтальных или универсальных фрезерных станках для быстрой обработки больших широких поверхностей. На смену им пришли торцевые фрезы с твердосплавными пластинами , которые затем используются в вертикальных фрезах или обрабатывающих центрах.

Боковая фреза имеет режущие зубья как по бокам, так и по окружности. Они изготавливаются разного диаметра и ширины в зависимости от применения. Боковые зубья позволяют фрезе выполнять несбалансированные резы (резка только с одной стороны), не отклоняя фрезу, как это происходит с продольной пилой или пазовой фрезой (без боковых зубьев).

Фрезы этого форм-фактора были самыми ранними разработанными фрезами. С 1810-х по, по крайней мере, 1880-е годы они были наиболее распространенной формой фрез, тогда как сегодня это различие, вероятно, распространяется на концевые фрезы. Традиционно для фрезерования пазов и канавок используются боковые и торцевые фрезы из быстрорежущей стали.

Есть 8 фрез (за исключением редких половинных размеров), которые нарезают шестерни от 12 зубьев до рейки (бесконечный диаметр).

Эти фрезы представляют собой тип формообразующего инструмента и используются в зубофрезерных станках для изготовления зубчатых колес. Поперечное сечение зуба фрезы придаст заготовке необходимую форму, если установить соответствующие условия (размер заготовки). Зубофрезерный станок – это специализированный фрезерный станок.

В то время как червячная фреза выполняет работу так же, как сопряженная шестерня (и постепенно режет заготовку, пока она не достигнет окончательной формы), резьбофреза работает во многом как концевая фреза, перемещаясь вокруг заготовки по винтовой интерполяции.

Торцевая фреза — это фреза, предназначенная для торцовки, а не, например, для создания кармана (концевые фрезы). Режущие кромки торцевых фрез всегда расположены вдоль ее сторон. Таким образом, он всегда должен резать в горизонтальном направлении на заданной глубине, выходя за пределы заготовки. Несколько зубьев распределяют нагрузку на стружку, а поскольку зубья обычно представляют собой одноразовые твердосплавные пластины , такая комбинация позволяет выполнять очень крупное и эффективное торцевое фрезерование.

Летучий резак состоит из корпуса, в который вставляются одно или два инструмента . Когда весь блок вращается, режущие кромки инструмента выполняют широкие и неглубокие надрезы. Летучие фрезы аналогичны торцевым фрезам в том, что их назначением является торцевое фрезерование, а их отдельные фрезы заменяемы. Торцевые фрезы более идеальны в различных отношениях (например, жесткость, индексируемость пластин без нарушения эффективного диаметра фрезы или смещения длины инструмента, глубина резания), но, как правило, они дороги, тогда как летучие фрезы очень недороги.

Большинство фрез имеют цилиндрический центральный корпус, в котором удерживается одна насадка. Обычно это стандартный левосторонний токарный инструмент, который держат под углом от 30 до 60 градусов. Летучие фрезы с двумя насадками не имеют «официального» названия, но их часто называют двухконцевыми фрезами, двухконцевыми фрезами или муховыми стержнями. Последнее название отражает то, что они часто имеют форму стального стержня с прикрепленными на каждом конце насадками для инструментов. Часто эти сверла устанавливаются под прямым углом к основной оси прутка, а геометрия резания обеспечивается с помощью стандартного правостороннего токарного инструмента.

Обычные летучие фрезы (одна насадка, диаметр стрелы обычно менее 100 мм) широко продаются в каталогах инструментов станочников. Летающие батончики редко продаются в коммерческих целях; они обычно создаются пользователем. Использование муховых стержней, возможно, немного более опасно, чем концевые фрезы и обычные фрезы, из-за их большего поворота. Как выразился один машинист, управление маховиком похоже на «работа газонокосилки без деки», [2] то есть открытая качающаяся фреза — это довольно большая возможность подхватить находящиеся поблизости ручные инструменты, тряпки, пальцы и т. д. на. Однако, учитывая, что станок никогда не может безнаказанно проявлять небрежность в отношении вращающихся фрез или заготовок, это просто означает проявление той же осторожности, что и всегда, за исключением немного более высоких ставок. Качественно изготовленные муфты в добросовестных руках обеспечат годы безотказной и экономичной службы при торцовке больших многоугольных заготовок, таких как блоки штампов и пресс-форм.

Фрезы Woodruff используются для прорезания шпоночной канавки под ключ Woodruff .

Полые фрезы, чаще называемые просто полыми фрезами , по сути представляют собой «концевые фрезы, вывернутые наизнанку». По форме они напоминают кусок трубы (но с более толстыми стенками), режущие кромки находятся на внутренней поверхности. Первоначально они использовались на револьверных токарных станках и винтовых станках в качестве альтернативы токарной обработке коробчатым инструментом , а также на фрезерных станках или сверлильных станках для обработки цилиндрической бобышки (например, цапфы ). Полые фрезы можно использовать на современных токарных станках с ЧПУ и станках швейцарского типа . Преимущество использования индексируемой регулируемой полой фрезы на станке швейцарского типа заключается в замене нескольких инструментов. Выполняя несколько операций за один проход, станок не требует размещения других инструментов в инструментальной зоне и повышает производительность.

В более совершенных полых фрезах для резки используются сменные твердосплавные пластины, хотя традиционные лезвия из быстрорежущей стали и твердосплавные пластины все еще используются.

Полое фрезерование имеет преимущество перед другими способами резания, поскольку позволяет выполнять несколько операций. Полая фреза может уменьшить диаметр детали, а также выполнить торцевание , центрирование и снятие фаски за один проход.

Полые фрезы имеют преимущество перед одноточечными инструментами. Несколько лезвий позволяют увеличить скорость подачи вдвое и обеспечить более тесную концентричность. Количество лезвий может составлять от 8 до 3. Для удаления значительного диаметра (черновой обработки) необходимо больше лезвий.

Трепанирование возможно и полой фрезой. Лезвия специальной формы можно использовать на полой фрезе для трепанации диаметров, форм и кольцевых канавок.

Интерполяция также не требуется при использовании полой фрезы; это может привести к значительному сокращению времени производства.

При использовании полой фрезы возможны как выпуклые, так и вогнутые сферические радиусы. Несколько лопастей полой фрезы позволяют изготавливать этот радиус с соблюдением жестких допусков.

Обычно полая фреза используется для подготовки к нарезанию резьбы. Полая фреза позволяет быстро создавать равномерный диаметр предварительной резьбы, повышая производительность.

Регулируемая полая фреза — ценный инструмент даже для небольшого механического цеха, поскольку лезвия можно заменять практически на бесконечное количество возможных геометрий.

Насадная фреза — это любая из различных фрез (обычно торцевая или концевая фреза), конструкция которой имеет модульную форму, при этом хвостовик (оправка) выполнен отдельно от корпуса фрезы, который называется «оболочкой» и прикрепляется к хвостовик/оправка с помощью любого из нескольких стандартизированных методов соединения.

Этот модульный тип конструкции подходит для больших фрез примерно по той же причине, по которой в больших дизельных двигателях используются отдельные детали для каждого цилиндра и головки, тогда как в двигателе меньшего размера используется одна цельная отливка. Две причины заключаются в том, что (1) для изготовителя более практично (и, следовательно, менее затратно) изготавливать отдельные детали как отдельные усилия, чем обрабатывать все их элементы относительно друг друга, в то время как целое целое является интегрированным (что потребовало бы рабочий диапазон станка большего размера); и (2) пользователь может изменить некоторые части, сохраняя при этом другие части (вместо того, чтобы менять весь блок). Одна беседка (при гипотетической цене 100 долларов США) может служить для разных снарядов в разное время. Таким образом, для 5 различных фрез может потребоваться стоимость оправки всего на 100 долларов США, а не на 500 долларов США, если рабочий процесс цеха не требует установки их всех одновременно. Также возможно, что сломавшийся инструмент сломает только корпус, а не корпус и оправку одновременно. Чтобы также избежать повреждения корпуса, многие фрезы, особенно большего диаметра, имеют еще одну сменную деталь, называемую прокладкой, которая крепится к корпусу, а вставки устанавливаются на прокладку. Таким образом, при небольших повреждениях замене потребуется только вставка и максимум прокладка. Корпус безопасен. Это все равно, что разбить «обычную» концевую фрезу и получить возможность повторно использовать хвостовик, а не потерять его вместе с канавками.

В большинстве выпускаемых сегодня насадных фрез в качестве режущих кромок используются сменные пластины, поэтому хвостовик, корпус и режущие кромки представляют собой модульные компоненты.

Существует несколько распространенных стандартизированных методов крепления насадных фрез на оправках. Они несколько (не полностью) перекрываются с аналогичным соединением токарных патронов с торцом шпинделя .

Наиболее распространенный тип соединения между кожухом и оправкой включает в себя довольно большую цилиндрическую деталь в центре (чтобы корпус располагался концентрично оправке) и два ведущих выступа или хвостовика, которые приводят в движение корпус с принудительным зацеплением (например, собачьей муфтой ) . Внутри центральной цилиндрической области корпус крепится к оправке одним или несколькими винтами с головкой под торцевой ключ.

Другой тип крепления ракушки – это просто тонкая резьба большого диаметра. Затем корпус привинчивается к оправке точно так же, как задние пластины патрона токарных станков старого образца привинчиваются к носовой части шпинделя токарного станка. Этот метод обычно используется на расточных головках диаметром 2 или 3 дюйма, используемых в коленных фрезах. Как и в случае токарных патронов с резьбовым шпинделем, этот тип крепления требует, чтобы фреза выполняла резы только в одном направлении вращения. Обычно (т. е. при правосторонней ориентации спирали) это означает только M03 , а не M04 или, в терминологии, существовавшей до появления ЧПУ, «только вперед, никогда назад». Можно использовать левую резьбу, если нужен режим использования с противоположными направлениями (т. е. только M04, а не M03).

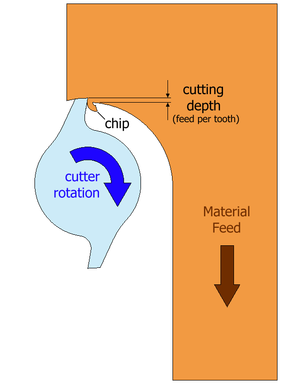

Хотя существует множество различных типов фрез, понимание формирования стружки имеет основополагающее значение для использования любой из них. При вращении фрезы в нее подается разрезаемый материал, и каждый зуб фрезы срезает небольшую стружку материала. Достижение правильного размера чипа имеет решающее значение. Размер этого чипа зависит от нескольких переменных.

Машинисту нужны три значения: S , F и глубина , когда он решает, как резать новый материал новым инструментом. Однако ему, вероятно, будут предоставлены значения V c и F z от производителя инструмента. Из них можно рассчитать S и F :

Фреза может резать в двух направлениях, иногда называемых « обычным » или «вверх » и «подъем » или « вниз ».

Расположение фрезы — это тема о том, где расположить фрезу, чтобы добиться нужного контура (геометрии) заготовки, учитывая, что размер фрезы ненулевой. Наиболее распространенным примером является компенсация радиуса фрезы (CRC) для концевых фрез , где осевая линия инструмента будет смещена от целевого положения на вектор, расстояние которого равно радиусу фрезы и направление которого определяется движением влево/вправо. /обычное, различие вверх/вниз. В большинстве реализаций G-кода CRC управляется от G40 до G42 (отмена G40, G41 влево/подъем, G42 вправо/обычный). Значения радиуса для каждого инструмента вводятся в регистр(ы) смещения оператором или станочником ЧПУ, который затем настраивает их во время производства, чтобы сохранить готовые размеры в пределах допуска . Положение фрезы для 3D-контурной обработки при 3-, 4- или 5-осном фрезеровании с помощью шаровой фрезы легко определяется с помощью программного обеспечения CAM , а не ручного программирования. Обычно векторный вывод CAM подвергается постобработке в G-код с помощью программы постпроцессора, адаптированной к конкретной модели управления ЧПУ. Некоторые системы ЧПУ последних моделей напрямую принимают векторный выходной сигнал и внутренне выполняют преобразование в сервовходы.

Еще одним важным качеством фрезы, на которое следует обратить внимание, является ее способность справляться со стружкой , образующейся в процессе резки. Если стружка не удаляется так же быстро, как она образуется, канавки засорятся и помешают эффективной резке инструмента, вызывая вибрацию, износ инструмента и перегрев. На удаление стружки влияют несколько факторов, в том числе глубина и угол канавок, размер и форма стружки, поток охлаждающей жидкости и окружающий материал. Это может быть трудно предсказать, но хороший станок будет следить за накоплением стружки и корректировать условия фрезерования, если оно наблюдается.

Выбор фрезы – задача непростая. Необходимо учитывать множество переменных, мнений и знаний, но, по сути, машинист пытается выбрать инструмент, который будет резать материал в соответствии с требуемыми спецификациями с наименьшими затратами. Стоимость работы складывается из цены инструмента, времени, затраченного на фрезерный станок, и времени, затраченного машинистом. Зачастую при работе с большим количеством деталей и длительной обработкой стоимость инструмента оказывается самой низкой из трех затрат.

История фрез тесно связана с историей фрезерных станков . Фрезерование развилось из ротационной подачи, поэтому существует непрерывный путь развития между самыми ранними известными фрезами, такими как фрезы Жака де Вокансона примерно 1760-х или 1770-х годов, [3] [4] через резцы пионеров фрезерования 1810-х годов. по 1850-е годы ( Уитни , Норт , Джонсон, Нэсмит и другие), [5] до резцов, разработанных Джозефом Р. Брауном из Brown & Sharpe в 1860-х годах, которые считались отходом от прошлого [6] [7] за большой шаг вперед по шероховатости зубьев и за геометрию, позволяющую выдерживать последовательные заточки без потери зазора (рейка, боковая рейка и т. д.). Де Врис (1910) [7] сообщал: «Эта революция в науке о фрезах произошла в Штатах около 1870 года и стала широко известна в Европе во время выставки в Вене в 1873 году . Как бы странно это ни казалось сейчас, этот тип резца получил всеобщее распространение и его неоспоримое превосходство над старым европейским типом уже не подвергалось сомнению, к нему относились весьма недоверчиво, а европейские специалисты были весьма сдержанны в выражении своих суждений.Даже мы сами помним, что после того, как резец с грубым шагом Однако, когда Всемирная выставка в Филадельфии в 1876 году продемонстрировала европейским экспертам универсальное и многостороннее применение фрезы с крупным шагом, которая превзошла даже самые оптимистичные ожидания, самые дальновидные инженеры тогда убедились в огромных преимуществах, которые открыло применение нового типа для металлообрабатывающей промышленности, и с этого времени американский тип стал продвинутым сначала медленно, а потом быстрыми шагами». [8]

Вудбери приводит [9] патенты на различные достижения в конструкции фрез, включая неравномерное расстояние между зубьями (1867 г.), формы вставных зубьев (1872 г.), спиральную канавку для разделения реза (1881 г.) и другие. Он также приводит цитату о том, как внедрение вертикальных фрез привело к более широкому использованию концевых фрез и фрез. [10]

Научное исследование Хольца и Де Леу из компании Cincinnati Milling Machine Company [11] сделало зубья еще грубее и сделало для фрез то же, что Ф. В. Тейлор сделал для одноточечных фрез в своих знаменитых научных исследованиях резания.