Метчики и плашки — это инструменты, используемые для создания резьбы , что называется резьбонарезанием . Многие из них являются режущими инструментами ; другие — формовочными инструментами. Метчик используется для нарезания или формирования охватывающей части сопряженной пары (например, гайки ). Плашка используется для нарезания или формирования охватываемой части сопряженной пары (например, болта ). Процесс нарезания или формирования резьбы с использованием метчика называется нарезанием резьбы , тогда как процесс с использованием плашки называется нарезанием резьбы .

Оба инструмента можно использовать для очистки резьбы, что называется чеканкой . Однако использование обычного метчика или плашки для очистки резьбы обычно удаляет часть материала, что приводит к более свободной и слабой резьбе. Из-за этого слесари обычно очищают резьбу специальными метчиками и плашками, называемыми гребенками , предназначенными для этой цели. Гребенки изготавливаются из более мягких материалов и не нарезают новую резьбу. Однако они все равно крепятся плотнее, чем настоящие крепежи, и имеют канавки, как обычные метчики и плашки, чтобы мусор мог выходить. Например, автомеханики используют гребенки на резьбе свечей зажигания, чтобы удалить коррозию и углеродистые отложения.

В то время как современные гайки и болты обычно изготавливаются из металла , в более ранние века это было не так, когда инструменты для обработки древесины использовались для изготовления очень больших деревянных болтов и гаек для использования в лебедках , ветряных мельницах , водяных мельницах и мельницах Средневековья ; простота резки и замены деревянных деталей уравновешивалась необходимостью выдерживать большие крутящие моменты и выдерживать все более тяжелые нагрузки. По мере того, как нагрузки становились еще тяжелее, требовались более крупные и прочные болты, чтобы противостоять поломке. Некоторые гайки и болты измерялись футом или ярдом. Это развитие в конечном итоге привело к полной замене деревянных деталей металлическими деталями идентичного размера. Когда деревянная деталь ломалась, она обычно трескалась, разрывалась или рвалась. После того, как занозы были отшлифованы, оставшиеся части собирались заново, заключались в импровизированную форму из глины , и в форму заливался расплавленный металл, так что идентичная замена могла быть сделана на месте.

Метчики и плашки для металлообработки часто изготавливались их пользователями в 18 и 19 веках (особенно если пользователь был квалифицирован в изготовлении инструментов), используя такие инструменты, как токарные станки и напильники для формовки, и кузницу для закалки и отпуска. Таким образом, строители, например, локомотивов, огнестрельного оружия или текстильных машин, вероятно, изготавливали свои собственные метчики и плашки. В 19 веке отрасли машиностроения значительно развились, и практика покупки метчиков и плашек у поставщиков, специализирующихся на них, постепенно вытеснила большую часть такой внутренней работы. Джозеф Клемент был одним из таких ранних поставщиков метчиков и плашек, начав с 1828 года. [1] С введением более передовой практики фрезерования в 1860-х и 1870-х годах такие задачи, как нарезание канавок метчика ручным напильником, ушли в прошлое. В начале XX века практика резьбошлифования претерпела существенные изменения, что еще больше повысило уровень техники (и прикладной науки) нарезания резьбы, в том числе с помощью метчиков и плашек.

В течение XIX и XX веков стандартизация резьбы развивалась одновременно с технологиями ее создания , включая метчики и плашки.

Крупнейшей компанией по производству метчиков и плашек в Соединенных Штатах была Greenfield Tap & Die (GTD) из Гринфилда, штат Массачусетс . GTD была настолько важна для военных действий союзников в 1940–1945 годах, что вокруг ее кампуса были размещены зенитные орудия в ожидании возможного воздушного нападения стран Оси [ необходима ссылка ] . Бренд GTD теперь является частью Widia Products Group .

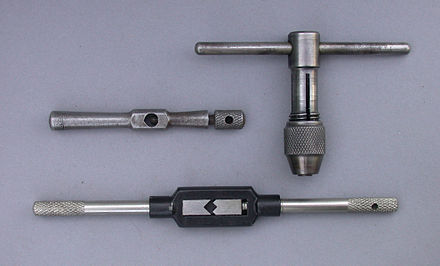

Метчик нарезает или формирует резьбу на внутренней поверхности отверстия, создавая внутреннюю поверхность, которая функционирует как гайка . Три метчика на изображении иллюстрируют основные типы, обычно используемые большинством станочников :

Независимо от того, выполняется ли это вручную или автоматически, процесс нарезания резьбы начинается с формирования (обычно сверлением) и легкого зенкования отверстия до диаметра, который немного меньше основного диаметра метчика. Правильный диаметр отверстия указан в таблице размеров сверл и метчиков , стандартном справочнике во многих механических мастерских . Правильный диаметр сверла называется размером сверла для метчика . Без таблицы сверл для метчика вы можете вычислить правильный диаметр сверла для метчика с помощью:

где — размер сверла метчика, — основной диаметр метчика (например, 3 ⁄ 8 дюйма для метчика 3 ⁄ 8 -16), а — шаг резьбы ( 1 ⁄ 16 дюйма в случае метчика 3 ⁄ 8 -16). Для метчика 3 ⁄ 8 -16 приведенная выше формула даст 5 ⁄ 16 , что является правильным диаметром сверла метчика. Приведенная выше формула в конечном итоге дает приблизительную резьбу 75%.

Поскольку метрическая резьба напрямую определяет шаг, правильный диаметр сверла для метчиков метрического размера вычисляется по формуле:

где — размер сверла метчика, — основной диаметр метчика (например, 10 мм для метчика M10×1,5), а шаг — шаг резьбы (1,5 мм в случае стандартного метчика M10), поэтому правильный размер сверла — 8,5 мм. Это подходит как для мелкого, так и для крупного шага, а также обеспечивает приблизительно 75% резьбы.

При работе с мягкими или средней твердости материалами, такими как пластик , алюминий или мягкая сталь , для нарезания резьбы обычно используют промежуточный (пробочный) метчик. Если резьба должна доходить до дна глухого отверстия, то станочник использует промежуточный (пробочный) метчик для нарезания резьбы до тех пор, пока кончик метчика не достигнет дна, а затем переключается на нижний метчик для завершения обработки. Станочник должен часто выбрасывать стружку, чтобы избежать заклинивания или поломки метчика. При работе с твердыми материалами станочник может начать с конического метчика, чей менее резкий переход диаметра снижает крутящий момент, необходимый для нарезания резьбы. Чтобы нарезать резьбу до дна глухого отверстия, станочник следует за коническим метчиком промежуточным (пробочным) метчиком, а затем нижним метчиком для завершения обработки.

Нарезание резьбы может быть выполнено вручную с использованием набора метчиков (первый метчик, второй метчик и окончательный (финишный) метчик) или с использованием станка для нарезания резьбы, например , токарного станка , радиально- сверлильного станка, настольного сверлильного станка, вертикально-фрезерного станка, HMC, VMC. Нарезание резьбы на станке происходит быстрее и, как правило, точнее, поскольку исключается человеческий фактор. Окончательное нарезание резьбы достигается одним ударом.

Хотя в целом машинная нарезка резьбы более точна, традиционно ее выполнение было очень сложным из-за частой поломки метчика и нестабильного качества нарезки.

Наиболее распространенными причинами поломки крана являются:

Для решения этих проблем требуются специальные держатели инструмента, которые минимизируют вероятность поломки метчика во время нарезания резьбы. Обычно их классифицируют как обычные держатели инструмента и держатели инструмента с ЧПУ.

В зависимости от требований пользователя для нарезания резьбы могут использоваться различные держатели инструмента:

Самая большая проблема при простом ручном нарезании резьбы — это точное выравнивание метчика с отверстием так, чтобы они были соосны, другими словами, входить прямо, а не под углом. Оператор должен добиться этого выравнивания, близкого к идеальному, чтобы нарезать хорошую резьбу и не сломать метчик. Чем больше глубина резьбы, тем сильнее проявляется эффект угловой погрешности. При глубине в 1 или 2 диаметра это не имеет значения. При глубине более 2 диаметров погрешность становится слишком выраженной, чтобы ее игнорировать. Еще один факт о выравнивании заключается в том, что первый или два нарезанных витка задают направление, которому будут следовать остальные витки. Вы не можете исправить угол после первого или двух витков.

Для облегчения задачи выравнивания можно использовать несколько видов приспособлений и креплений, обеспечивающих правильную геометрию (т. е. точную соосность с отверстием) без необходимости использования навыков ручного выполнения для ее аппроксимации:

Как правило, к держателям метчиков предъявляются следующие требования:

Примеры нарезки резьбы с типичными примерами операций нарезки резьбы в различных условиях приведены на сайте machinetoolaid.com [1]

Для двухзаходных метчиков и вставных метчиков требуются разные скорости и подачи, а также разные диаметры начальных отверстий, чем для других метчиков.

Полную справку по размерам метчиков и сверл в США можно найти в таблице, предоставленной Albany County Fasteners. Эта таблица включает подробные спецификации по размеру крепежных винтов, резьбе на дюйм, большому и малому диаметрам, а также соответствующие размеры сверл для различных материалов.

Плашка нарезает внешнюю резьбу на цилиндрическом материале, таком как стержень, что создает наружную резьбовую деталь, которая функционирует как болт . Плашки обычно изготавливаются в двух стилях: сплошные и регулируемые. Регулируемая плашка может регулироваться либо встроенным винтом, либо набором винтов, установленных в держателе плашки (называемым «плашмякином»). Интегральные регулировочные винты могут быть расположены так, чтобы работать аксиально, когда перемещение регулировочного винта в резьбовое отверстие в плашке заставляет щелевую секцию плашки открыться, или тангенциально, когда винт, вкрученный в одну сторону щели, упирается в противоположную сторону щели. Плашки без встроенных винтов регулируются внутри плашки радиально расположенными винтами. Два винта в плашке упираются в углубления по обе стороны щели, стремясь сжать щель, в то время как третий винт с коническим наконечником ввинчивается в щель, заставляя ее открыться. Работа этих трех винтов друг против друга регулирует плашку.

Интегрированные винты, по-видимому, распространены в США, но практически неизвестны в Великобритании и Европе.

Матрицы, показанные на рисунке справа, являются регулируемыми:

Сплошные плашки вырезают номинальную форму и глубину резьбы, точность которой зависит от точности изготовления плашки и эффектов износа. Регулируемые плашки могут быть слегка сжаты или расширены, чтобы обеспечить некоторую компенсацию износа или достичь различных классов посадки резьбы (класс A, B и реже C). Регулируемые метчики также существуют, но не являются распространенными. Они имеют наконечник, который разделен на канавки, и осевой винт, который заставляет режущие кромки немного разойтись.

Заготовка (заготовка), на которую нарезается резьба, которая обычно немного меньше в диаметре, чем основной диаметр плашки, имеет небольшую конусность (фаску) на конце, на котором должна быть нарезана резьба. Эта фаска помогает центрировать плашку на заготовке и уменьшает усилие, необходимое для начала нарезания резьбы. [8] После того, как плашка начала работать, она сама подает резьбу. Периодический реверс плашки часто требуется для того, чтобы сломать стружку и предотвратить застревание.

Плашки для повторной резьбы ,также известные какплашки для повторной резьбы, представляют собой плашки, предназначенные для зачистки поврежденной резьбы,[9]не имеют разреза для изменения размера и сделаны из шестигранного стержня, чтобыгаечный ключдля их поворота. Процесс восстановления поврежденной резьбы называется «чеканкой». Плашки для повторной резьбы не могут использоваться для нарезания новой резьбы, поскольку у них отсутствуют зубья, образующие стружку.[10]Однако внешний профиль плашки не соответствует строго ее функции. Производители плашек выпустили модели в форме шестигранника, которые предназначены для создания новой резьбы.[11]Они выглядят идентичными сплошным плашкам во всех аспектах, кроме внешней формы. Шестигранные плашки для нарезания резьбы используются с плашечным материалом с шестигранными удерживающими элементами.

Использование подходящей смазки необходимо для большинства операций по нарезанию резьбы. Рекомендуемые смазки для некоторых распространенных материалов следующие: