В машиностроении торцевое механическое уплотнение (часто сокращенно механическое уплотнение ) — это тип уплотнения , используемого во вращающемся оборудовании, таком как насосы , миксеры , воздуходувки и компрессоры . Когда насос работает, жидкость может вытекать из насоса между вращающимся валом и неподвижным корпусом насоса. Поскольку вал вращается, предотвращение этой утечки может быть затруднено. Более ранние модели насосов использовали механическую набивку (иначе известную как сальниковая набивка) для герметизации вала. После Второй мировой войны механические уплотнения заменили набивку во многих приложениях.

Торцевое механическое уплотнение использует как жесткие, так и гибкие элементы, которые поддерживают контакт на уплотнительном интерфейсе и скользят друг по другу, позволяя вращающемуся элементу проходить через герметичный корпус. Элементы как гидравлически , так и механически нагружены пружиной или другим устройством для поддержания контакта. Для аналогичных конструкций с использованием гибких элементов см. радиальное уплотнение вала (или «манжетное уплотнение») и уплотнительное кольцо .

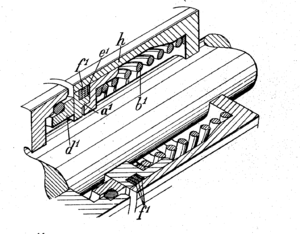

Торцевое механическое уплотнение состоит из вращающихся и неподвижных компонентов, которые плотно прижаты друг к другу с помощью как механических, так и гидравлических сил. Несмотря на то, что эти компоненты плотно прижаты друг к другу, небольшая утечка происходит через зазор, связанный с шероховатостью поверхности.

Все торцевые механические уплотнения имеют вращающиеся элементы, неподвижные элементы и включают в себя пять основных компонентов: [1]

Уплотнительное кольцо и ответное кольцо иногда называют первичными уплотнительными поверхностями. Первичные уплотнительные поверхности являются сердцем торцевого механического уплотнения. Распространенной комбинацией материалов для первичных уплотнительных поверхностей является твердый материал, такой как карбид кремния , керамика или карбид вольфрама , и более мягкий материал, такой как углерод . В зависимости от давления, температуры и химических свойств уплотняемой жидкости могут использоваться многие другие материалы. Уплотнительное кольцо и ответное кольцо находятся в тесном контакте, одно кольцо вращается с валом, а другое кольцо неподвижно. Любое кольцо может быть вращающимся или неподвижным. Кроме того, любое кольцо может быть изготовлено из твердого или мягкого материала. Эти два кольца обрабатываются с использованием процесса, называемого притиркой , для получения необходимой степени чистоты поверхности и плоскостности. Уплотнительное кольцо гибкое в осевом направлении; ответное кольцо не гибкое.

По определению, уплотнительное кольцо является осевым гибким элементом торцевого механического уплотнения. Конструкция уплотнительного кольца должна обеспечивать минимизацию искажений и максимизацию теплопередачи с учетом вторичного уплотнительного элемента, приводного механизма, пружины и простоты сборки. Многие уплотнительные кольца содержат диаметры уплотнительной поверхности, хотя это не является требованием к первичному кольцу. Уплотнительное кольцо всегда содержит диаметр баланса.

Форма уплотнительного кольца может значительно различаться в зависимости от включения различных конструктивных особенностей. Фактически, форма уплотнительного кольца часто является наиболее отличительной идентификационной характеристикой уплотнения. [1]

По определению, сопрягаемое кольцо является негибким элементом механического уплотнения. Конструкция сопрягаемого кольца должна обеспечивать минимизацию искажений и максимизацию теплопередачи, при этом учитывая простоту сборки и статический вторичный уплотнительный элемент. Сопрягаемое кольцо может содержать диаметры уплотнительной поверхности, хотя это не является обязательным требованием для сопрягаемого кольца. Чтобы минимизировать движение первичного кольца, сопрягаемое кольцо должно быть установлено прочно и должно образовывать перпендикулярную плоскость для первичного кольца, по которой оно будет скользить. Как и уплотнительные кольца, сопрягаемые кольца доступны во многих различных формах. [1]

Вторичные уплотнительные элементы — это прокладки, которые обеспечивают уплотнение между уплотнительным кольцом и валом (или корпусом) и ответным кольцом и валом (или корпусом). Типичные вторичные уплотнительные элементы включают в себя уплотнительные кольца, клинья или резиновые диафрагмы. Вторичные уплотнительные элементы (их может быть несколько) не вращаются относительно друг друга. Вторичный уплотнительный элемент для ответного кольца всегда статичен в осевом направлении (хотя он может вращаться). Вторичные уплотнительные элементы для уплотнительного кольца описываются как толкающие или не толкающие в осевом направлении. Термин толкающий применяется к вторичным уплотнениям, которые должны толкаться вперед и назад движением вала или первичного кольца, тогда как не толкающие вторичные уплотнения являются статическими и связаны с сильфонными уплотнительными кольцами. [1]

Для того чтобы первичные уплотнительные поверхности находились в тесном контакте, требуется приводное усилие. Это приводное усилие обеспечивается пружиной. В сочетании с пружиной осевые усилия могут также обеспечиваться давлением уплотняемой жидкости, действующим на уплотнительное кольцо. В механических уплотнениях используются различные типы пружин: одинарные пружины, многопружинные пружины, волновые пружины и металлические сильфоны. [1]

Термин «Encacing» используется для описания различных устройств, которые удерживают другие компоненты вместе в желаемом соотношении. Например, фиксатор может использоваться для упаковки уплотнительного кольца, вторичного уплотнительного элемента и пружин в единое целое. Другим примером encacing является приводной механизм, который необходим для предотвращения осевого и вращательного проскальзывания уплотнения на валу. [1]

Существует несколько различных способов классификации «уплотнений». Иногда ссылка на «уплотнение» может относиться к уплотнительной системе, а в других случаях — к устройству, такому как прокладка , уплотнительное кольцо , компрессионная набивка и т. д. В этой статье ссылка относится к торцевому механическому уплотнению.

Один из таких методов классификации рассматривает конструктивные особенности или конфигурацию, в которой эти особенности могут использоваться. Классификация по конструкции учитывает детали и особенности, включенные в одну пару уплотнительное кольцо/сопрягающее кольцо. Классификация по конфигурации включает ориентацию и комбинацию пары уплотнительное кольцо/сопрягающее кольцо.

[2]

Отдельные компоненты торцевых механических уплотнений могут быть спроектированы с учетом таких особенностей, как: [2]

В целом, конструктивные особенности не являются полностью независимыми; то есть акцент на определенной особенности может также влиять на другие особенности. Например, выбор определенного вторичного уплотнительного элемента может влиять на форму уплотнительного кольца.

Наиболее распространенная конструкция уплотнительной поверхности — это ровная, плоская, гладкая поверхность, но существует множество специальных обработок, предназначенных для определенных применений. Наиболее распространенной целью обработки поверхности является уменьшение величины механического контакта. В целом, обработка поверхности обеспечивает средства изменения распределения давления между уплотнительными поверхностями посредством гидростатической или гидродинамической топографии. Топография уплотнительной поверхности относится к трехмерным аспектам поверхности уплотнительной поверхности.

В дополнение к силе пружины, уплотнительные поверхности прижимаются друг к другу посредством давления, действующего гидростатически на геометрию уплотнения. Отношение геометрической площади, стремящейся закрыть уплотнительные поверхности, к площади, стремящейся открыть уплотнительные поверхности, называется соотношением баланса.

Толкающие уплотнения используют динамический вторичный уплотнительный элемент (обычно уплотнительное кольцо), который перемещается в осевом направлении вместе с уплотнительным кольцом. Сильфонные уплотнения используют статическое вторичное уплотнение (такое как уплотнительное кольцо, высокотемпературная графитовая набивка или эластомерный сильфон, а осевое перемещение компенсируется сжатием или расширением сильфона.

Используется множество различных типов пружин, в том числе: относительно большие одинарные пружины, несколько наборов небольших пружин и волновые пружины. Формованный или сварной металлический сильфон также может выступать в качестве пружины. Коррозия, засорение и движение являются основными факторами при выборе конструкции пружины.

Помимо удержания других компонентов, уплотнительное оборудование включает в себя приводной механизм, который необходим для предотвращения осевого и вращательного проскальзывания уплотнения на валу. Приводной механизм должен выдерживать крутящий момент, создаваемый уплотнительными поверхностями, а также позволять уплотнительному кольцу перемещаться в осевом направлении. Помимо крутящего момента, приводной механизм должен выдерживать осевое усилие, создаваемое гидростатическим давлением, действующим на компоненты. Различные типы приводных механизмов включают в себя: зубчатый привод, шпоночный привод, установочные винты, штифты, пазы, стопорные кольца и многое другое. Обычно фиксатор уплотнительного кольца может включать установочные винты, зубчатый или пазовый привод, углубления для пружины и стопорное кольцо для завершения сборки. Напротив, крепежное оборудование ответного кольца может представлять собой только штифт или паз для предотвращения вращения. Коррозия является основным фактором при выборе уплотнительного оборудования.

Как уплотнительное кольцо, так и сопряжение должны вмещать вторичные уплотнительные элементы. В некоторых конструкциях различные фиксаторы, втулки и другие компоненты могут также включать вторичные уплотнительные элементы. В то время как простое уплотнительное кольцо может потребовать только канавку для установки, некоторые вторичные уплотнительные элементы (например, набивка) могут потребовать механического сжатия. Хотя уплотнительные кольца доступны во многих эластомерах, иногда эластомер может быть несовместим с уплотняемой жидкостью или может считаться слишком дорогим. В таких случаях вторичный уплотнительный элемент может быть изготовлен из перфторэластомера и иметь форму клина, V или U.

Хотя все торцевые механические уплотнения должны содержать пять элементов, описанных выше, эти функциональные элементы могут быть расположены или ориентированы многими различными способами. Существует несколько размерных и функциональных стандартов, таких как API Standard 682 - Системы уплотнения вала для центробежных и роторных насосов, который описывает конфигурации для использования в нефтегазовой отрасли. Несмотря на то, что область применения API 682 несколько ограничена, его можно расширить для описания торцевых механических уплотнений в целом. Конфигурация относится к количеству и ориентации компонентов в узле торцевого механического уплотнения. Например, пружины могут быть вращающимися или неподвижными. Может использоваться одна или несколько пар уплотнительных поверхностей. Для нескольких уплотнений отдельные пары уплотнительных поверхностей могут быть одинаково ориентированы или противоположны. Удерживающие устройства, такие как втулки, могут использоваться или не использоваться как часть конфигурации.

Основные компоненты торцевого механического уплотнения могут быть установлены непосредственно на вал, но популярным подходом является предварительная сборка компонентов в некий пакет для простоты установки. [3] [4] Когда компоненты предварительно собраны на втулке и пластине сальника, полная сборка называется картриджным уплотнением. Эта полная сборка может быть легко надета на вал и закреплена болтами на месте, что снижает вероятность ошибок установки. Некоторые картриджные уплотнения используют обычные детали уплотнения компонентов, тогда как другие картриджные уплотнения могут использовать детали специального назначения. API 682 указывает, что только картриджные уплотнения приемлемы для стандарта.

Вращающимся элементом может быть либо уплотнительное кольцо, либо ответное кольцо. Уплотнения с вращающимися уплотнительными кольцами называются «вращающимися» уплотнениями; уплотнения со стационарными уплотнительными кольцами называются «стационарными» уплотнениями. Поскольку пружины всегда связаны с уплотнительными кольцами, иногда проводится различие между «вращающимися пружинами» и «стационарными пружинами». Для удобства вращающиеся уплотнения используются в большинстве оборудования; однако стационарные уплотнения имеют некоторые преимущества перед вращающимися уплотнениями. В небольших, серийно производимых уплотнениях для скромных условий эксплуатации все уплотнение может быть помещено в пакет, что минимизирует требования к валу и корпусу для оборудования. Стационарные уплотнения также используются для получения преимуществ в больших размерах или при высоких скоростях вращения.

При классификации торцевых механических уплотнений по конфигурации первым соображением является наличие только одного набора уплотнительных поверхностей или нескольких наборов. Если используется несколько наборов, то сконфигурированы ли наборы как негерметичные или герметичные.

Тандемное уплотнение состоит из двух наборов первичных уплотнительных поверхностей, при этом пространство между двумя уплотнениями заполнено совместимой жидкостью низкого давления, называемой буферной жидкостью. Эту буферную жидкость/пространство можно контролировать для определения производительности сборки. К сожалению, определение «тандемного уплотнения» часто формулировалось запутанным образом. В частности, тандемное уплотнение обычно описывалось как два уплотнения, направленных в одном направлении; то есть в ориентации лицом к спине. Такая ориентация не является необходимой для функции конфигурации, и API решил использовать термин «Компоновка 2» вместо «тандем» в стандарте API 682.

Двойное уплотнение состоит из двух наборов первичных уплотнительных поверхностей, при этом пространство между двумя уплотнениями заполнено совместимой жидкостью под давлением, называемой барьерной жидкостью. Эту барьерную жидкость/пространство можно контролировать для определения производительности сборки. К сожалению, определение «двойного уплотнения» часто формулировалось запутанным образом. В частности, двойное уплотнение обычно описывалось как два уплотнения, направленных в противоположном направлении; то есть в ориентации «спина к спине». Такая ориентация не является необходимой для функции конфигурации, и API решил использовать термин «Компоновка 3» вместо «двойная» в стандарте API 682.

Торцевое механическое уплотнение генерирует тепло от трения и вязкого сдвига и должно охлаждаться для обеспечения хорошей производительности и надежной работы. Обычно охлаждение обеспечивается циркулирующей жидкостью вокруг уплотнения. Эта жидкость, известная как промывка, может быть той же самой, что и уплотняемая жидкость, или совершенно другой жидкостью. Промывка может быть нагрета, отфильтрована или иным образом обработана для улучшения рабочей среды вокруг уплотнения. В совокупности системы промывки и обработки известны как планы трубопроводов. Планы трубопроводов для механических уплотнений определены спецификацией Американского института нефти 682 и имеют номер. Некоторые планы трубопроводов используются для одиночных уплотнений, а некоторые только для множественных уплотнений. Некоторые планы трубопроводов предназначены для обеспечения средств контроля уплотнения. Некоторые системы уплотнений включают более одного плана трубопроводов. См. таблицу ниже для краткого изложения и описания планов трубопроводов. [1]

Механическое уплотнение, по-видимому, было изобретено Джорджем Дж. Куком [5]. Первоначально его конструкция называлась «Cooke Seal», и он основал Cooke Seal Company. Уплотнение Кука (которое на самом деле не имело привода) впервые было использовано в холодильных компрессорах. Cooke Seal Company была побочным продуктом Кука, и он продал компанию Muskegon Piston Ring Company, где она стала Rotary Seal Division. Muskegon Piston Ring продала свое Rotary Seal Division компании EG&G Sealol, которая позже была приобретена John Crane Incorporated.

Первое коммерчески успешное механическое уплотнение, которое использовалось на центробежных насосах, вероятно, было изготовлено подразделением Cameron компании Ingersoll-Rand. Уплотнение Cameron было установлено на ряде центробежных насосов для трубопроводов в 1928 году. [6]

Механические уплотнения в 1930-х годах часто использовали комбинацию закаленной стали и свинцовой бронзы. Углеграфит не использовался широко в качестве материала для уплотнительных поверхностей до окончания Второй мировой войны. Мягкая набивка использовалась в качестве вторичных уплотнительных элементов. Уплотнительное кольцо было разработано в 1930-х годах, но не использовалось в механических уплотнениях до окончания Второй мировой войны.

В конце 1930-х годов, вероятно, около 1938 или 1939 года, механические уплотнения начали заменять набивку на автомобильных водяных насосах. Знаменитый Jeep Второй мировой войны использовал резиновое сильфонное уплотнение в водяном насосе. После Второй мировой войны все автомобильные водяные насосы использовали механические уплотнения.

В середине 1940-х годов производители насосов, такие как Ingersoll-Rand, Worthington, Pacific, Byron Jackson, United, Union и другие, начали изготавливать собственные механические уплотнения. В конце концов большинство этих компаний вышли из бизнеса по производству уплотнений, но уплотнение Byron Jackson стало уплотнением Borg-Warner (теперь Flowserve), а уплотнение Worthington было продано Chempro (теперь John Crane - Sealol).

Картриджные уплотнения использовались на постоянной основе к 1950 году; эта удобная упаковка уплотнения, втулки и сальника, вероятно, была разработана CE Wiessner из Durametallic около 1942 года. [3]

К 1954 году механические уплотнения стали настолько широко использоваться в нефтеперерабатывающей и перерабатывающей промышленности, что Американский институт нефти включил спецификации уплотнений в первое издание своего Стандарта 610 «Центробежные насосы для общего обслуживания нефтеперерабатывающих заводов».

К 1956 году были разработаны многие из концептуальных конструкций и руководств по применению, которые используются сегодня. Коммерчески доступные конструкции включали как вращающиеся, так и неподвижные гибкие элементы, сбалансированную и несбалансированную гидравлическую нагрузку, резиновые и металлические сильфоны, а также широкий спектр конструкций и типов пружин. Вторичные уплотнительные элементы включали уплотнительные кольца, клинья, U-образные чашки и различные набивки. Углеродный графит широко использовался в качестве материала для уплотнительной поверхности; ответная уплотнительная поверхность часто изготавливалась из чугуна, нирезиста, нержавеющей стали серии 400, стеллита или оксида алюминия , хотя начинал использоваться карбид вольфрама. Нержавеющая сталь широко использовалась для пружин, фиксаторов, втулок и сальников. При необходимости использовались одинарные и множественные уплотнения для достижения требуемых характеристик. В 1957 году компания Sealol представила сварное по краям металлическое сильфонное уплотнение. Ранее металлические сильфонные уплотнения использовали формованный сильфон, который был намного толще и жестче. [7]

В 1959 году Джон С. Коупс из Батон-Руж, штат Луизиана, подал заявку на патент на разъемное уплотнение и получил патент № 3025070 в 1962 году. В конструкции Коупс были разделены только лицевые поверхности. Коупс решил предоставить индивидуальные разъемные уплотнения, которые он изготовил сам, поэтому было произведено очень мало его разъемных уплотнений. [8]

Закон о чистом воздухе 1990 года установил ограничения на неконтролируемые выбросы от насосов. Производители уплотнений ответили улучшением конструкции и лучшими материалами. В октябре 1994 года Американский институт нефти выпустил стандарт API 682 «Системы уплотнения вала для центробежных и роторных насосов». Этот стандарт оказал большое влияние на отрасль уплотнений. Помимо предоставления рекомендаций по выбору уплотнений, API 682 требует проведения квалификационных испытаний производителями уплотнений. [9] API 682 в настоящее время находится в 4-м издании, и началась работа над 5-м изданием.

В отрасли механических уплотнений наблюдается значительная консолидация. Среди основных производителей:

Сегодня, в дополнение к шаблонам лицевой поверхности, таким как спиральные канавки и волны, были разработаны материалы, которые имеют специальные поверхности для содействия гидродинамическому подъему. Лазеры могут использоваться для травления микроскопических, улучшающих производительность текстур на поверхности уплотнительной поверхности. Пьезоэлектрические материалы и электронные элементы управления исследуются для создания действительно управляемых уплотнений. Применение специализированных шаблонов лицевой поверхности уплотнения, поверхностей и элементов управления является новой технологией, которая быстро развивается и имеет большие перспективы в будущем.