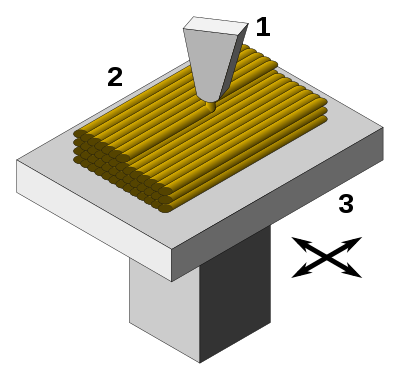

Изготовление методом наплавления нитей ( FFF ), также известное как моделирование методом наплавления (с торговой аббревиатурой FDM ) или изготовление методом свободной формы нитей , представляет собой процесс 3D-печати , в котором используется непрерывная нить термопластичного материала. [1] Нить подается с большой катушки через движущуюся, нагретую головку экструдера принтера и наносится на растущую деталь. Печатная головка перемещается под управлением компьютера для определения печатной формы. Обычно головка перемещается в двух измерениях для нанесения одной горизонтальной плоскости или слоя за раз; затем деталь или печатающая головка перемещаются по вертикали на небольшое расстояние, чтобы начать новый слой. Скорость головки экструдера также может контролироваться для остановки и начала нанесения и формирования прерывистой плоскости без нанизывания или подтекания между секциями. «Изготовление методом наплавления нитей» было придумано участниками проекта RepRap , чтобы дать аббревиатуру (FFF), которая была бы юридически неограниченной в своем использовании. [2]

Печать методом сплавления нитей в настоящее время является самым популярным процессом (по количеству машин) для любительской 3D-печати. [3] Другие методы, такие как фотополимеризация и спекание порошка, могут дать лучшие результаты, но они гораздо более дорогие.

Головка 3D-принтера или экструдер 3D-принтера является частью в аддитивном производстве экструзии материалов, отвечающей за плавление или размягчение сырья и формирование его в непрерывный профиль. Экструдируется широкий спектр материалов нитей , включая термопластики, такие как акрилонитрилбутадиенстирол (ABS), [4] полимолочная кислота (PLA), полиэтилентерефталатгликоль (PETG), полиэтилентерефталат (PET), ударопрочный полистирол (HIPS), термопластичный полиуретан (TPU) и алифатические полиамиды ( нейлон ). [5]

Моделирование методом послойного наплавления было разработано С. Скоттом Крампом , соучредителем Stratasys , в 1988 году. [6] [7] С истечением срока действия патента на эту технологию в 2009 году, [8] люди могли использовать этот тип печати, не платя Stratasys за право делать это, открывая коммерческие, DIY и открытые ( RepRap ) приложения для 3D-принтеров. Это привело к снижению цен на два порядка с момента создания этой технологии. [9] Stratasys по-прежнему владеет торговой маркой на термин «FDM». [10] [11]

3D-печать, также называемая аддитивным производством (AM), подразумевает изготовление детали путем нанесения материала слой за слоем. [12] Существует широкий спектр различных технологий AM, которые позволяют это сделать, включая экструзию материалов, струйную подачу связующего, струйную подачу материала и направленное энергетическое осаждение. [13] Эти процессы имеют различные типы экструдеров и экструдируют различные материалы для получения конечного продукта.

Изготовление сплавленных нитей использует экструзию материала для печати изделий, где исходный материал проталкивается через экструдер. В большинстве 3D-печатных машин для изготовления сплавленных нитей исходный материал поставляется в виде нити, намотанной на катушку.

Разжижитель 3D-принтера — это компонент, который в основном используется в этом типе печати. Экструдеры для этих принтеров имеют холодный конец и горячий конец. Холодный конец вытягивает материал из катушки , используя крутящий момент на основе шестерни или ролика к материалу и контролируя скорость подачи с помощью шагового двигателя . Холодный конец проталкивает исходное сырье в горячий конец. Горячий конец состоит из нагревательной камеры и сопла. В нагревательной камере находится разжижитель, который расплавляет исходное сырье, превращая его в жидкость. Он позволяет расплавленному материалу выходить из небольшого сопла , образуя тонкую липкую каплю пластика, которая будет прилипать к материалу, на который он нанесен. Сопло обычно имеет диаметр от 0,3 мм до 1,0 мм. В зависимости от материала, на котором будет производиться печать, используются различные типы сопел и методы нагрева. [14]

Различные типы форсунок имеют различные способы их замены. Наиболее часто используемые форсунки — это форсунки V6, ставшие популярными благодаря форсункам E3D и MK8. Замену форсунки [15] следует производить в горячем состоянии, чтобы избежать утечек пластика.

FFF начинается с программного процесса, который обрабатывает файл STL , ориентируя модель для процесса сборки и математически разрезая модель в соответствии с выбранными параметрами обработки. При необходимости могут быть созданы опорные структуры. [21]

Сопло может перемещаться как в горизонтальном, так и в вертикальном направлении и установлено на механическом столике, который может перемещаться в плоскости xy .

Когда сопло перемещается по столу в заданной геометрии, оно наносит тонкий слой экструдированного пластика, называемый «дорогой», который быстро затвердевает при контакте с подложкой и/или ранее нанесенными дорогами. [22] Твердые слои генерируются путем растрирования, когда дороги наносятся бок о бок в пределах охватывающей границы домена.

Для перемещения экструзионной головки обычно используются шаговые двигатели или серводвигатели . Механизм, используемый часто, представляет собой прямолинейную конструкцию XYZ, хотя использовались и другие механические конструкции, такие как дельтабот .

После завершения слоя платформа опускается в направлении z , чтобы начать следующий слой. Этот процесс продолжается до тех пор, пока изготовление объекта не будет завершено.

Для успешного склеивания дорог в процессе необходим температурный контроль наносимого материала. Система может находиться внутри камеры, поддерживаемой при температуре ниже точки плавления наносимого материала.

Хотя технология печати FFF очень гибкая и способна справляться с небольшими нависаниями за счет поддержки нижних слоев, FFF, как правило, имеет некоторые ограничения по наклону нависания и не может производить сталактиты без поддержки .

Доступно множество материалов, таких как акрилонитрилбутадиенстирол (ABS), полимолочная кислота (PLA), поликарбонат (PC), полиамид (PA), полистирол (PS), лигнин , резина и многие другие, с различными компромиссами между прочностью и температурными свойствами. Кроме того, даже цвет данного термопластичного материала может влиять на прочность напечатанного объекта. [23] Недавно немецкая компания впервые продемонстрировала техническую возможность переработки гранулированного PEEK в форму нити и 3D-печати деталей из материала нити с использованием технологии FFF. [24]

Во время FFF горячий расплавленный полимер подвергается воздействию воздуха. Эксплуатация процесса FFF в атмосфере инертного газа, такого как азот или аргон, может значительно повысить адгезию слоев и привести к улучшению механических свойств 3D-печатных объектов. [25] Инертный газ обычно используется для предотвращения окисления во время селективного лазерного спекания .

Во время экструзии термопластичная нить вводится механическим давлением от роликов в ожижитель (или хотэнд ), где она плавится и затем экструдируется. Геометрия потока экструдера, метод нагрева и поведение потока расплава неньютоновской жидкости являются основными факторами в детали. Ролики являются единственным приводным механизмом в системе подачи материала, поэтому нить находится под растягивающим напряжением перед роликом и под сжатием на стороне выхода, действуя как плунжер. Таким образом, сжимающее напряжение является движущей силой процесса экструзии.

Сила, необходимая для выдавливания расплава, должна быть достаточной для преодоления перепада давления в системе, который строго зависит от вязких свойств расплавленного материала и геометрии потока ожижителя и сопла. Расплавленный материал подвергается сдвиговой деформации во время течения. Поведение истончения при сдвиге наблюдается в большинстве материалов, используемых в этом типе 3D-печати. Это моделируется с использованием степенного закона для обобщенных ньютоновских жидкостей.

Температура регулируется за счет подачи тепла от электрических нагревателей. Система непрерывно регулирует мощность, подаваемую на катушки, в соответствии с разницей температур между желаемым значением и значением, обнаруженным термопарой, образуя отрицательную обратную связь. Это похоже на нагрев помещения.

FFF и другие технологии аддитивного производства с помощью методов экструзии материалов (EAM) обычно используются для прототипирования и быстрого производства. Быстрое прототипирование облегчает итеративное тестирование, и для очень коротких серий быстрое производство может быть относительно недорогой альтернативой. [26] EAM также используется для прототипирования каркасов для медицинских приложений тканевой инженерии. [27] Более того, EAM с многократным прессованием стали очень популярными для изготовления биомиметических композитов. [28] FFF также применяется в производстве в других секторах, включая аэрокосмическую, автомобильную, строительную, электронную, энергетическую, фармацевтическую, спортивную, текстильную и игровую отрасли. [29]

В сообществе open-source есть несколько проектов, направленных на переработку отходов пластика после потребления в нить. Они включают машины, используемые для измельчения и экструзии пластикового материала в нить, такие как recyclebots .

Несколько проектов и компаний прилагают усилия для разработки доступных 3D-принтеров для домашнего использования. Большая часть этой работы была направлена и направлена на сообщества DIY /энтузиастов / ранних последователей , с дополнительными связями с академическими и хакерскими сообществами. [30]

RepRap — один из самых долгоживущих проектов в категории настольных ПК. Целью проекта RepRap является создание бесплатного и открытого аппаратного (FOSH) 3D-принтера, полные спецификации которого опубликованы под лицензией GNU General Public License , и который способен воспроизводить себя, печатая множество собственных (пластиковых) деталей для создания большего количества машин. [2] [31] RepRaps уже продемонстрировали способность печатать печатные платы [32] и металлические детали. [33] [34] Fab@Home — другой проект с открытым исходным кодом для DIY 3D-принтеров.

Из-за целей FOSH RepRap многие связанные проекты использовали их дизайн для вдохновения, создавая экосистему связанных или производных 3D-принтеров, большинство из которых также являются проектами с открытым исходным кодом. Доступность этих проектов с открытым исходным кодом означает, что варианты 3D-принтеров легко изобрести. Однако качество и сложность проектов принтеров, а также качество комплекта или готовой продукции сильно различаются от проекта к проекту. Это быстрое развитие 3D-принтеров с открытым исходным кодом вызывает интерес во многих сферах, поскольку оно обеспечивает гипернастройку и использование проектов общественного достояния для изготовления соответствующих технологий с открытым исходным кодом . Эта технология также может помочь инициативам в области устойчивого развития , поскольку технологии легко и экономично производятся из ресурсов, доступных местным сообществам. [35] [36]

Индивидуализация продукции, ориентированная на клиента, и потребность в экономии средств и времени повысили интерес к гибкости производственного процесса. Это привело к усовершенствованию технологий быстрого прототипирования. [22] Разработка экструдеров идет быстрыми темпами из-за движения 3D-принтеров с открытым исходным кодом, вызванного такими продуктами, как RepRap. E3D и BondTech являются наиболее известными производителями экструдеров в настоящее время на рынке. Последовательные улучшения наблюдаются в виде повышенной температуры нагрева ожижителей, лучшего контроля и точности печати, а также улучшенной поддержки широкого спектра материалов. Помимо улучшенного оборудования, возможность калибровки экструдера [37] в соответствии с настройкой оборудования прошла долгий путь.

Стоимость 3D-принтеров резко снизилась примерно с 2010 года, и машины, которые раньше стоили 20 000 долларов США , теперь стоят менее 1 000 долларов США . [38] Например, по состоянию на 2017 год несколько компаний и частных лиц продают детали для создания различных конструкций RepRap , цены на которые начинаются примерно от 99 фунтов стерлингов / 100 долларов США . [39]

Проект Fab@Home с открытым исходным кодом [40] разработал принтеры для общего использования с любым материалом, который может быть выдавлен через сопло, от шоколада до силиконового герметика и химических реагентов. Принтеры, соответствующие проектам, доступны у поставщиков в наборах или в предварительно собранном виде с 2012 года по цене в диапазоне 2000 долларов США .

3D-принтеры LulzBot , производимые Aleph Objects , являются еще одним примером применения технологии моделирования методом послойного наплавления с открытым исходным кодом. Флагманская модель в линейке LulzBot, принтер TAZ, черпает вдохновение для своего дизайна из моделей RepRap Mendel90 и Prusa i3 . 3D-принтер LulzBot в настоящее время является единственным принтером на рынке, получившим сертификат «Уважает вашу свободу» от Free Software Foundation . [41]

По состоянию на сентябрь 2018 года принтеры RepRap-стиля легко доступны в виде наборов через интернет-магазины. Эти наборы поставляются со всеми деталями, необходимыми для создания функционирующего принтера, часто включая электронные файлы для тестовой печати, а также небольшое количество нити PLA.

Нити, используемые для печати на FDM-принтерах, также существенно более рентабельны, чем их аналоги из смолы SLA. Если мы используем 3DBenchy в качестве эталона для сравнения обеих технологий, то печать такой модели на FDM-машине обойдется примерно в 0,20 долл., тогда как тот же объект обойдется почти в 1,00 долл., если его создать с помощью смолы. [42]

Пластик является наиболее распространенным материалом для 3D-печати посредством FFF и других вариантов EAM. Могут использоваться различные полимеры [43] , включая акрилонитрилбутадиенстирол (ABS), поликарбонат (PC), полимолочную кислоту (PLA), полиэтилен высокой плотности (HDPE), PC/ABS, полиэтилентерефталат (PETG), полифенилсульфон (PPSU) и ударопрочный полистирол (HIPS). В целом, полимер находится в форме нити, изготовленной из первичных смол. Кроме того, в процессе используются фторполимеры, такие как трубки из ПТФЭ, из-за способности материала выдерживать высокие температуры. Эта способность особенно полезна при передаче нитей.

Множество различных вариантов EAM, т. е. аддитивного производства на основе экструзии материалов, позволяют работать со многими дополнительными типами материалов, которые обобщены в таблице ниже. Несколько классов материалов могут быть экструдированы и напечатаны на 3D-принтере:

.jpg/440px-Filamentgedruckte_und_gesinterte_Bauteile_aus_hochlegiertem_Stahl_(316L).jpg)

.jpg/440px-Schliffbild_eines_filamentgedruckten_und_gesinterten_Stegs_(Eisen-Tricalciumphosphat-Verbundwerkstoff).jpg)

Большинство принтеров с плавленой нитью имеют одинаковую базовую конструкцию. В качестве отправной точки для печати заготовки используется плоский стол. Над ним находится подвижная печатающая головка. Конструкция портала оптимизирована для движения в основном в горизонтальных направлениях X и Y с медленным подъемом в направлении Z по мере печати детали. Шаговые двигатели приводят движение в движение либо через ходовые винты , либо через зубчатые ремни . Из-за разницы в скорости движения обычно используют зубчатые ремни для приводов X, Y и ходовой винт для Z. Некоторые машины также имеют движение по оси X на портале, но перемещают стол (и задание печати) по оси Y. Поскольку, в отличие от лазерных резаков , скорости движения головки низкие, шаговые двигатели используются повсеместно, и нет необходимости использовать вместо них серводвигатели .

Многие принтеры, изначально вдохновленные проектом RepRap , широко используют 3D-печатные компоненты в своих собственных конструкциях. Обычно это напечатанные соединительные блоки с различными угловыми отверстиями, соединенные дешевым стальным резьбовым стержнем . Это делает конструкцию дешевой и простой в сборке, легко допускает неперпендикулярные соединения каркаса, но требует доступа к 3D-принтеру. Понятие « бутстрэппинга » 3D-принтеров, подобных этому, было чем-то вроде догматической темы в конструкциях RepRap. Отсутствие жесткости в стержне также требует либо триангуляции , либо создает риск того, что портальная структура будет изгибаться и вибрировать при эксплуатации, что снижает качество печати.

Многие машины, особенно коммерческие, такие как Bambu X1, Ultimaker S Series и Creality K2, теперь используют коробчатые полузакрытые рамы из фанеры, вырезанной лазером, пластика, прессованного стального листа и, в последнее время, алюминиевых профилей. Они дешевы, жестки и также могут использоваться в качестве основы для закрытого объема печати, позволяя контролировать температуру внутри него для контроля деформации задания печати.

Несколько машин используют полярные координаты вместо этого, обычно машины, оптимизированные для печати объектов с круговой симметрией. Они имеют радиальное движение портала и вращающуюся платформу. Хотя у этой конструкции есть некоторые потенциальные механические преимущества для печати полых цилиндров, их другая геометрия и вытекающий из этого неосновной подход к планированию печати все еще не позволяют им стать популярными на данный момент. Хотя для планирования движения робота легко преобразовать декартовы координаты в полярные, получение любого преимущества от этой конструкции также требует, чтобы алгоритмы нарезки печати знали о вращательной симметрии с самого начала.

Способы установки экструдеров на остальной части машины со временем превратились в неформальные стандарты установки. Такие стандарты факторов позволяют испытывать новые конструкции экструдеров на существующих рамах принтеров, а новые конструкции рам принтеров использовать существующие экструдеры. Эти неформальные стандарты включают: [14]

Другой подход используется в принтерах с шаблонами «Росток» или «Коссель», основанных на механизме дельта-робота . [53] [54] Они имеют большой открытый объем печати с трехруким дельта-роботом, установленным наверху. Такая конструкция робота отличается малой инерцией и способностью быстро перемещаться по большому объему. Однако устойчивость и отсутствие вибрации при перемещении тяжелой печатающей головки на конце шпиндельных рычагов является технической проблемой. Такая конструкция в основном использовалась как средство получения большого объема печати без большого и тяжелого портала.

По мере перемещения печатающей головки расстояние от катушки хранения до головки также изменяется, а натяжение нити — еще одна техническая проблема, которую необходимо преодолеть, чтобы не ухудшить качество печати.