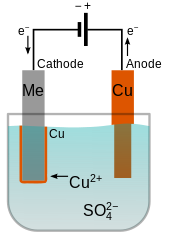

Гальваника , также известная как электрохимическое осаждение или электроосаждение , представляет собой процесс создания металлического покрытия на твердой подложке путем восстановления катионов этого металла с помощью постоянного электрического тока . Часть, на которую будет нанесено покрытие, действует как катод (отрицательный электрод ) электролизера ; электролит представляет собой раствор соли покрываемого металла ; а анод (положительный электрод) обычно представляет собой блок этого металла или какой-то инертный проводящий материал. Ток обеспечивается внешним источником питания .

Гальваника широко используется в промышленности и декоративном искусстве для улучшения качества поверхности предметов, например устойчивости к истиранию и коррозии , смазывающей способности , отражательной способности , электропроводности или внешнего вида. Он используется для увеличения толщины деталей меньшего размера или изношенных или для изготовления металлических пластин сложной формы (процесс, называемый гальванопластикой ). Он используется для нанесения меди и других проводников при формировании печатных плат , а также медных межсоединений в интегральных схемах. Он также используется для очистки металлов, таких как медь .

Вышеупомянутое гальваническое покрытие металлов использует процесс электровосстановления (т.е. отрицательный или катодный ток на рабочем электроде). Термин «гальваника» также иногда используется для обозначения процессов, происходящих при электроокислении (т.е. положительном или анодном токе на рабочем электроде). Одним из таких примеров является образование хлорида серебра на серебряной проволоке в растворах хлоридов для изготовления электродов из серебра/хлорида серебра (AgCl) . Хотя такие процессы чаще называют анодированием , а не гальванопокрытием.

Электрополировка — процесс, в котором электрический ток используется для избирательного удаления внешнего слоя с поверхности металлического предмета, является обратным процессу гальваники. [1]

Мощность броска является важным параметром, который обеспечивает меру однородности гальванического тока и, следовательно, однородности толщины гальванического металла на участках детали, находящихся рядом с анодом, по сравнению с областями, удаленными от него. Это зависит главным образом от состава и температуры гальванического раствора, а также от плотности рабочего тока . [2] Более высокая рассеивающая способность гальванической ванны приводит к более равномерному покрытию. [3]

Электролит в гальванической ячейке должен содержать положительные ионы (катионы) осаждаемого металла. Эти катионы восстанавливаются на катоде до металла в состоянии нулевой валентности. Например, электролитом для меднения может служить раствор сульфата меди(II) , который диссоциирует на катионы Cu 2+ и SO.2−

4анионы. На катоде Cu 2+ восстанавливается до металлической меди путем присоединения двух электронов.

Когда анод изготовлен из металла, предназначенного для нанесения покрытия на катод, на аноде может протекать противоположная реакция, превращающая его в растворенные катионы. Например, медь окисляется на аноде до Cu 2+ за счет потери двух электронов. В этом случае скорость растворения анода будет равна скорости покрытия катода, и, таким образом, ионы в электролитной ванне постоянно пополняются анодом. Конечным результатом является эффективный перенос металла от анода к катоду. [4]

Вместо этого анод может быть изготовлен из материала, устойчивого к электрохимическому окислению, такого как свинец или углерод . Вместо этого на аноде образуются кислород , перекись водорода и некоторые другие побочные продукты. В этом случае ионы плакируемого металла необходимо пополнять (постоянно или периодически) в ванне по мере их вытягивания из раствора. [5]

Покрытие чаще всего представляет собой один металлический элемент , а не сплав . Однако некоторые сплавы можно подвергать электроосаждению, особенно латунь и припой . Покрытые «сплавы» не являются «настоящими сплавами» (твердыми растворами), а представляют собой крошечные кристаллы покрываемых элементарных металлов. В случае припоя с покрытием иногда считается необходимым иметь настоящий сплав, и припой с покрытием плавят, чтобы олово и свинец соединились в настоящий сплав. Настоящий сплав более устойчив к коррозии, чем смесь в исходном состоянии.

Многие гальванические ванны содержат цианиды других металлов (например, цианид калия ) в дополнение к цианидам осаждаемого металла. Эти свободные цианиды способствуют анодной коррозии, помогают поддерживать постоянный уровень ионов металлов и способствуют повышению проводимости. Кроме того, для повышения проводимости могут быть добавлены неметаллические химические вещества, такие как карбонаты и фосфаты .

Если нанесение покрытия на определенные участки основания нежелательно, применяются ограничители , предотвращающие контакт ванны с основанием. Типичные средства защиты включают ленту, фольгу, лаки и воски . [6]

Первоначально можно использовать специальный слой покрытия, называемый ударом или вспышкой , для формирования очень тонкого (обычно толщиной менее 0,1 мкм) покрытия высокого качества и хорошего сцепления с подложкой. Это служит основой для последующих процессов нанесения покрытия. При ударе используется высокая плотность тока и ванна с низкой концентрацией ионов. Этот процесс медленный, поэтому после достижения желаемой толщины удара используются более эффективные процессы нанесения покрытия.

Метод чеканки также применяется в сочетании с гальванопокрытием различных металлов. Если желательно нанести на металл один тип покрытия для улучшения коррозионной стойкости, но этот металл по своей природе имеет плохую адгезию к подложке, можно сначала нанести слой, совместимый с обоими. Одним из примеров такой ситуации является плохая адгезия электролитического никеля к цинковым сплавам, и в этом случае используется медная накладка, которая имеет хорошую адгезию к обоим. [5]

Процесс импульсного гальванического покрытия или импульсного электроосаждения (PED) включает в себя быстрое изменение электрического потенциала или тока между двумя разными значениями, что приводит к серии импульсов одинаковой амплитуды, длительности и полярности, разделенных нулевым током. Изменяя амплитуду и ширину импульса, можно изменять состав и толщину наносимой пленки. [7]

Экспериментальные параметры импульсного гальванического покрытия обычно состоят из пикового тока/потенциала, рабочего цикла, частоты и эффективного тока/потенциала. Пиковый ток/потенциал — это максимальное значение гальванического тока или потенциала. Рабочий цикл — это эффективная часть времени в определенном периоде гальваники с приложенным током или потенциалом. Эффективный ток/потенциал рассчитывается путем умножения рабочего цикла и пикового значения тока или потенциала. Импульсное гальваническое покрытие может помочь улучшить качество гальванической пленки и снять внутреннее напряжение, возникающее во время быстрого осаждения. Сочетание короткого рабочего цикла и высокой частоты может уменьшить образование поверхностных трещин. Однако для поддержания постоянного эффективного тока или потенциала может потребоваться высокопроизводительный источник питания, обеспечивающий высокий ток/потенциал и быстрое переключение. Другая распространенная проблема импульсной гальваники заключается в том, что анодный материал может подвергнуться гальваническому покрытию и загрязнению во время обратного гальванопокрытия, особенно для дорогих инертных электродов, таких как платина .

Другие факторы, влияющие на импульсное гальванопокрытие, включают температуру, зазор между анодом и катодом и перемешивание. Иногда импульсное гальванопокрытие может выполняться в нагретой гальванической ванне, чтобы увеличить скорость осаждения, поскольку скорость большинства химических реакций увеличивается экспоненциально с температурой в соответствии с законом Аррениуса . Зазор между анодом и катодом связан с распределением тока между анодом и катодом. Небольшое соотношение площади зазора к площади образца может привести к неравномерному распределению тока и повлиять на топологию поверхности покрытого образца. Перемешивание может увеличить скорость переноса/диффузии ионов металлов из основного раствора на поверхность электрода. Настройки перемешивания различаются для разных процессов гальваники металлов.

Близко к этому процессу относится щеточная гальваника, при которой локализованные участки или целые изделия наносятся с помощью щетки, пропитанной гальваническим раствором. Щетка, обычно корпус из нержавеющей стали , обернутый абсорбирующим тканевым материалом, который удерживает раствор для покрытия и предотвращает прямой контакт с покрываемым предметом, подключается к аноду источника постоянного тока низкого напряжения и предмету, на который будет нанесено покрытие. подключен к катоду . Оператор погружает кисть в раствор для покрытия, а затем наносит его на изделие, постоянно перемещая кисть, чтобы добиться равномерного распределения материала покрытия.

Щеточная гальваника имеет несколько преимуществ перед обшивкой резервуаров, включая портативность, возможность покрытия предметов, которые по какой-либо причине не могут быть покрыты резервуарами (одним из применений было покрытие частей очень больших декоративных опорных колонн при реставрации здания), низкие требования к маскировке или отсутствие ее, и сравнительно низкие требования к объему раствора для нанесения покрытия. К недостаткам по сравнению с обшивкой резервуаров можно отнести более активное участие оператора (покрытие резервуаров часто может выполняться с минимальным вниманием) и невозможность добиться такой же большой толщины листа.

Этот метод гальванического покрытия является одним из наиболее распространенных в промышленности для обработки большого количества небольших объектов. Объекты помещаются в непроводящую клетку бочкообразной формы, а затем погружаются в химическую ванну, содержащую растворенные ионы металла, который должен быть нанесен на них. Затем ствол вращается, и электрические токи проходят через различные части ствола, которые замыкают цепи, когда они соприкасаются друг с другом. В результате получается очень равномерный и эффективный процесс нанесения покрытия, хотя отделка конечного продукта, вероятно, пострадает от истирания во время процесса нанесения покрытия. Он не подходит для декоративных или точно спроектированных изделий. [8]

Чистота необходима для успешной гальванизации, поскольку молекулярные слои масла могут препятствовать прилипанию покрытия. ASTM B322 — это стандартное руководство по очистке металлов перед гальванопокрытием. Очистка включает очистку растворителем, очистку горячим щелочным моющим средством, электроочистку, кислотную обработку и т. д. Наиболее распространенным промышленным испытанием на чистоту является испытание на водонепроницаемость, при котором поверхность тщательно промывают и удерживают вертикально. Гидрофобные загрязнения, такие как масла, заставляют воду скапливаться и распадаться, что позволяет воде быстро стекать. Идеально чистые металлические поверхности гидрофильны и сохраняют непрерывный слой воды, который не скапливается и не стекает. ASTM F22 описывает версию этого теста. Этот тест не обнаруживает гидрофильных загрязнений, но гальваника может легко их вытеснить, поскольку растворы основаны на воде. Поверхностно-активные вещества , такие как мыло, снижают чувствительность теста, и их необходимо тщательно смывать.

Бросательная мощность (или макрокинетическая мощность ) является важным параметром, который обеспечивает меру однородности гальванического тока и, следовательно, однородности толщины гальванического металла на участках детали, находящихся рядом с анодом, по сравнению с областями, которые расположены далеко. от него. Это зависит главным образом от состава и температуры гальванического раствора. [2] Микрорассеивающая способность означает, в какой степени процесс может заполнить небольшие углубления покрытия, такие как сквозные отверстия . [9] Бросокую мощность можно охарактеризовать безразмерным числом Вагнера: Wa=(RTκ)/(FLα|i|) , где R – универсальная газовая постоянная , T – рабочая температура , κ – ионная проводимость гальванического раствора. , F – постоянная Фарадея , L – эквивалентный размер объекта с покрытием, α – коэффициент передачи , i – усредненная по поверхности общая плотность тока (включая выделение водорода). Число Вагнера количественно определяет соотношение кинетического и омического сопротивлений. Более высокое число Вагнера обеспечивает более равномерное осаждение. На практике этого можно достичь, уменьшив размер (L) объекта с покрытием, уменьшив плотность тока |i|, добавив химические вещества, которые снижают α (делают электрический ток менее чувствительным к напряжению), и повышая проводимость раствора (например, добавляя кислота ). Параллельное выделение водорода обычно улучшает однородность гальванического покрытия за счет увеличения |i|. Однако этот эффект можно компенсировать закупоркой из-за пузырьков водорода и отложений гидроксидов. [10]

Число Вагнера достаточно сложно точно измерить, поэтому обычно используют другие связанные параметры, которые легче получить экспериментально с помощью стандартных ячеек. Эти параметры получаются из двух соотношений: отношения М = m 1 / m 2 толщины покрытия заданной области катода, «близкой» к аноду, к толщине области, «далекой» от катода; и отношение L = x 2 / x 1 расстояний этих областей через электролит к аноду. Например, в ячейке Харинга-Блюма L = 5 для двух независимых катодов, а соотношение толщины покрытия ячейки M = 6 имеет рассеивающую способность Харринга-Блюма 100% × ( L - M ) / L = -20%. . [9] Другие условные обозначения включают бросающую способность Хитли 100% × ( L − M ) / ( L − 1) и метательную мощность Филда 100 % × ( L − M ) / ( L + M − 2) . [11] Более равномерная толщина достигается за счет увеличения метательной способности (менее отрицательной) в соответствии с любым из этих определений.

Параметры, описывающие рабочие характеристики ячейки, такие как метательная мощность, измеряются в небольших испытательных ячейках различной конструкции, целью которых является воспроизведение условий, аналогичных тем, которые наблюдаются в производственной гальванической ванне. [9]

Ячейка Харинга-Блюма используется для определения макрорассеивающей способности гальванической ванны. Ячейка состоит из двух параллельных катодов с неподвижным анодом посередине. Катоды располагаются на расстояниях от анода в соотношении 1:5. Макросбрасывающая способность рассчитывается по толщине покрытия на двух катодах при пропускании постоянного тока в течение определенного периода времени. Ячейка изготавливается из плексигласа или стекла. [12] [13]

Ячейка Халла — это тип испытательной камеры, используемой для полуколичественной проверки состояния гальванической ванны. Он измеряет полезный диапазон плотности тока, оптимизирует концентрацию присадок, распознает эффекты примесей и указывает возможности макробросковой мощности. [14] Ячейка Халла повторяет гальваническую ванну в лабораторном масштабе. Он заполнен образцом гальванического раствора, соответствующий анод соединен с выпрямителем . «Работа» заменяется испытательной панелью для ячеек Халла, на которую будет нанесено покрытие, чтобы показать «здоровье» ванны.

Ячейка Халла представляет собой контейнер трапециевидной формы, вмещающий 267 миллилитров раствора гальванической ванны. Такая форма позволяет расположить тестовую панель под углом к аноду. В результате на осадок наносится покрытие с диапазоном плотности тока по его длине, который можно измерить с помощью линейки ячеек корпуса. Объем раствора позволяет провести полуколичественное измерение концентрации добавки: 1 грамм добавки к 267 мл эквивалентен 0,5 унции/галлона в гальваническом резервуаре. [15]

Гальваника изменяет химические, физические и механические свойства заготовки. Примером химического изменения является улучшение коррозионной стойкости никелированием . Примером физического изменения является изменение внешнего вида. Примером механического изменения является изменение прочности на разрыв или твердости поверхности , которая является обязательным атрибутом в инструментальной промышленности. [16] Гальваническое покрытие кислотным золотом нижележащих цепей с медным или никелированным покрытием снижает контактное сопротивление, а также твердость поверхности. Участки из мягкой стали с медным покрытием действуют как маска, если цементация таких участков нежелательна. Луженую сталь хромируют для предотвращения потускнения поверхности из-за окисления олова.

Существует ряд альтернативных процессов получения металлических покрытий на твердых подложках, не предполагающих электролитического восстановления:

Было высказано предположение, что первая гальваника была сделана в эпоху Парфянской империи . Вильгельм Кёниг, работавший ассистентом в Национальном музее Ирака, в 1930-х годах наблюдал ряд очень прекрасных серебряных предметов из древнего Ирака, покрытых очень тонкими слоями золота, и предположил, что они были покрыты гальваническим способом [17] [ круговая ссылка ] . Он подтвердил свою идею, сославшись на возможную парфянскую батарею , обнаруженную в 1938 году недалеко от метрополии Ктесифон , столицы Парфянской ( 150 г. до н. э. — 223 г. н. э.) и Сасанидской (224–650 гг. н. э.) империй Персии . Однако это было широко опровергнуто исследователями. Однако современные археологи теперь в целом согласны с тем, что предметы, увиденные Кенигом, на самом деле были вовсе не гальваническими, а скорее позолоченными огнем с использованием ртути. Поэтому нет известных примеров предметов из древней Месопотамии, которые можно было бы достоверно описать как имеющие признаки гальваники. [18]

Гальваническое покрытие было изобретено итальянским химиком Луиджи Валентино Бругнателли в 1805 году. Бругнателли использовал изобретение своего коллеги Алессандро Вольты , сделанное пятью годами ранее, гальваническую батарею , чтобы облегчить первое электроосаждение. Изобретения Бругнателли были запрещены Французской академией наук и не использовались в общей промышленности в течение следующих тридцати лет. К 1839 году ученые в Великобритании и России независимо друг от друга разработали процессы осаждения металлов, аналогичные методам Бруньятелли, для гальванопокрытия медью пластин печатных машин.

Борис Якоби в России не только заново открыл гальванопластику, но разработал гальванопластику и гальванопластическую скульптуру . Гальванопластика быстро вошла в моду в России, и такие люди, как изобретатель Петр Багратион , ученый Генрих Ленц и писатель-фантаст Владимир Одоевский, внесли свой вклад в дальнейшее развитие технологии. Среди наиболее громких случаев использования гальваники в России середины XIX века были гигантские гальванопластические скульптуры Исаакиевского собора в Санкт-Петербурге и позолоченный купол храма Христа Спасителя в Москве , самого высокого православного храма в мире . [19]

Вскоре после этого Джон Райт из Бирмингема , Англия, обнаружил, что цианид калия является подходящим электролитом для гальваники золота и серебра. Соратники Райта, Джордж Элкингтон и Генри Элкингтон, получили первые патенты на гальванику в 1840 году. Эти двое затем основали гальваническую промышленность в Бирмингеме , откуда она распространилась по всему миру. Электрический генератор Вулрича 1844 года, который сейчас находится в аналитическом центре Бирмингемского музея науки , является первым электрическим генератором, используемым в промышленности. [20] Его использовали Элкингтоны . [21] [22] [23]

Norddeutsche Affinerie в Гамбурге была первым современным гальваническим заводом, начавшим свое производство в 1876 году. [24]

По мере развития науки электрохимии стало понятно ее отношение к гальванике, и были разработаны другие виды недекоративной гальваники металлов. Коммерческое гальванопокрытие никеля , латуни , олова и цинка было разработано к 1850-м годам. Гальванические ванны и оборудование, основанные на патентах Элкингтонов, были адаптированы для нанесения покрытий на многочисленные крупномасштабные объекты, а также для конкретных производственных и инженерных применений.

Гальваническая промышленность получила большой импульс с появлением электрических генераторов в конце 19 века. Благодаря более высоким токам можно обрабатывать металлические детали машин, метизы и автомобильные детали, требующие защиты от коррозии и повышенных износостойких свойств, а также лучшего внешнего вида.

Две мировые войны и растущая авиационная промышленность дали толчок дальнейшим разработкам и усовершенствованиям, включая такие процессы, как твердое хромирование , покрытие бронзовыми сплавами, сульфаматное никелирование, а также множество других процессов покрытия. Гальваническое оборудование превратилось из деревянных резервуаров, покрытых смолой , с ручным управлением в автоматизированное оборудование, способное обрабатывать тысячи килограммов деталей в час.

Одним из первых проектов американского физика Ричарда Фейнмана была разработка технологии гальванопокрытия металла на пластик . Фейнман развил первоначальную идею своего друга в успешное изобретение, позволив его работодателю (и другу) сдержать коммерческие обещания, которые он дал, но не смог бы выполнить иначе. [25]