Очистка газа амином , также известная как очистка аминами , очистка газа от сероводорода и удаление кислых газов , относится к группе процессов, в которых для удаления сероводорода (H2S ) и диоксида углерода (CO2 ) из газов используются водные растворы различных алкиламинов (обычно называемых просто аминами ) . [1] [2] [3] Это распространенный единичный процесс , используемый на нефтеперерабатывающих заводах , а также на нефтехимических заводах, заводах по переработке природного газа и в других отраслях промышленности.

Процессы на нефтеперерабатывающих заводах или химических заводах, которые удаляют сероводород, называются процессами «подслащивания», поскольку запах обработанных продуктов улучшается за счет отсутствия «кислого» сероводорода. Альтернативой использованию аминов является мембранная технология . Однако мембранное разделение менее привлекательно из-за относительно высоких капитальных и эксплуатационных затрат, а также других технических факторов. [4]

При очистке газа используются различные амины:

Наиболее часто используемые амины на промышленных предприятиях — это алканоламины DEA, MEA и MDEA. Эти амины также используются на многих нефтеперерабатывающих заводах для удаления кислых газов из жидких углеводородов, таких как сжиженный нефтяной газ (LPG).

Газы , содержащие H2S или H2S и CO2 , в отраслях переработки углеводородов обычно называют кислыми газами .

Химия, используемая при аминообработке таких газов, несколько различается в зависимости от конкретного используемого амина. Для одного из наиболее распространенных аминов, моноэтаноламина (MEA), обозначаемого как RNH 2 , кислотно-основная реакция , включающая протонирование электронной пары амина с образованием положительно заряженной аммониевой группы (RNH+

3) можно выразить как:

Полученные диссоциированные и ионизированные виды, будучи более растворимыми в растворе, улавливаются или очищаются раствором амина и поэтому легко удаляются из газовой фазы. На выходе из аминоочистителя очищенный газ , таким образом, обедняется H 2 S и CO 2 .

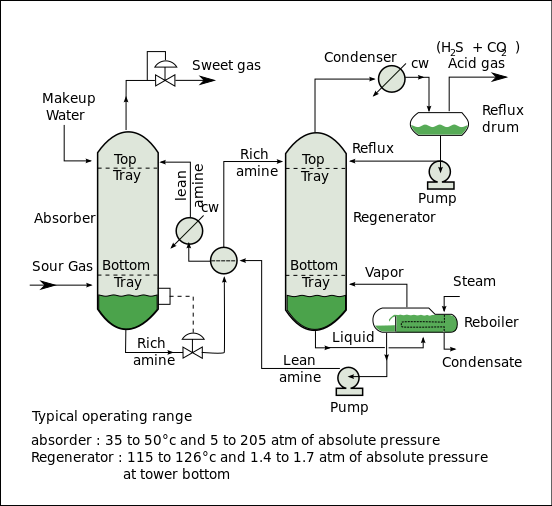

Типичный процесс очистки аминового газа (процесс Girbotol, как показано на схеме потока ниже) включает в себя абсорбер и регенератор, а также вспомогательное оборудование. В абсорбере нисходящий раствор амина поглощает H 2 S и CO 2 из восходящего кислого газа для получения потока очищенного газа (т. е. газа, свободного от сероводорода и диоксида углерода) в качестве продукта и раствора амина, богатого поглощенными кислыми газами. Полученный «богатый» амин затем направляется в регенератор (отпарную колонну с ребойлером ) для получения регенерированного или «тощего» амина, который рециркулируется для повторного использования в абсорбере. Очищенный верхний газ из регенератора представляет собой концентрированный H 2 S и CO 2 .

Альтернативные конфигурации стриппера включают матрицу, внутренний обмен, флэш-подачу и многодавленческую с разделенной подачей. Многие из этих конфигураций обеспечивают большую энергоэффективность для определенных растворителей или условий эксплуатации. Вакуумная работа благоприятствует растворителям с низкой теплотой абсорбции, в то время как работа при нормальном давлении благоприятствует растворителям с высокой теплотой абсорбции. Растворители с высокой теплотой абсорбции требуют меньше энергии для стриппера из-за колебания температуры при фиксированной мощности. Матричная стриппера извлекает 40% CO2 при более высоком давлении и не имеет неэффективности, связанной с многодавленческим стриппером. Энергия и затраты снижаются, поскольку рабочий цикл ребойлера немного меньше, чем у стриппера с нормальным давлением. Стриппер внутреннего обмена имеет меньшее соотношение водяного пара к CO2 в верхнем потоке, и поэтому требуется меньше пара. Многодавленческая конфигурация с разделенной подачей уменьшает поток в нижнюю секцию, что также снижает эквивалентную работу. Вспышка сырья требует меньшего количества тепла, поскольку она использует скрытую теплоту водяного пара, чтобы помочь отделить часть CO 2 в богатом потоке, поступающем в отпарную колонну в нижней части колонны. Конфигурация с несколькими давлениями более привлекательна для растворителей с более высокой теплотой поглощения. [5]

Концентрация амина в абсорбирующем водном растворе является важным параметром в проектировании и эксплуатации процесса очистки газа амином. В зависимости от того, какой из следующих четырех аминов был разработан для использования в установке и какие газы он был разработан для удаления, вот некоторые типичные концентрации амина, выраженные в весовых процентах чистого амина в водном растворе: [1]

Выбор концентрации амина в циркулирующем водном растворе зависит от нескольких факторов и может быть совершенно произвольным. Обычно он делается просто на основе опыта. К факторам, которые следует учитывать, относятся: обрабатывает ли установка амина сырой природный газ или побочные газы нефтеперерабатывающего завода, которые содержат относительно низкие концентрации как H 2 S, так и CO 2 , или обрабатывает ли установка газы с высоким содержанием CO 2 , такие как отходящие газы процесса парового риформинга, используемого при производстве аммиака , или дымовые газы электростанций . [1]

Оба газа, H 2 S и CO 2, являются кислотными и, следовательно, коррозионно-активными для углеродистой стали . Однако в установке аминовой обработки CO 2 является более сильной кислотой из двух. H 2 S образует пленку сульфида железа на поверхности стали, которая защищает сталь. При обработке газов с высоким содержанием CO 2 часто используются ингибиторы коррозии, что позволяет использовать более высокие концентрации амина в циркулирующем растворе.

Другим фактором, влияющим на выбор концентрации амина, является относительная растворимость H 2 S и CO 2 в выбранном амине. [1] Выбор типа амина повлияет на требуемую скорость циркуляции раствора амина, потребление энергии для регенерации и возможность селективного удаления либо только H 2 S, либо только CO 2, если это необходимо. Для получения дополнительной информации о выборе концентрации амина читатель может обратиться к книге Коля и Нильсена.

MEA и DEA являются первичными и вторичными аминами. Они очень реакционноспособны и могут эффективно удалять большой объем газа из-за высокой скорости реакции. Однако из-за стехиометрии загрузочная способность ограничена 0,5 моль CO 2 на моль амина. [6] MEA и DEA также требуют большого количества энергии для удаления CO 2 во время регенерации, что может составлять до 70% от общих эксплуатационных расходов. Они также более едкие и химически нестабильные по сравнению с другими аминами. [6]

На нефтеперерабатывающих заводах этот отпаренный газ в основном представляет собой H 2 S, большая часть которого часто поступает из процесса удаления серы, называемого гидродесульфуризацией . Этот поток отпаренного газа, богатого H 2 S, затем обычно направляется в процесс Клауса для преобразования его в элементарную серу . Фактически, подавляющее большинство из 64 000 000 метрических тонн серы, произведенной во всем мире в 2005 году, было побочным продуктом серы на нефтеперерабатывающих заводах и других заводах по переработке углеводородов. [7] [8] Другим процессом удаления серы является процесс WSA , который извлекает серу в любой форме в виде концентрированной серной кислоты . На некоторых заводах более чем один блок абсорбера амина может совместно использовать общий блок регенератора. Текущий акцент на удалении CO 2 из дымовых газов, выбрасываемых электростанциями, работающими на ископаемом топливе, привел к большому интересу к использованию аминов для удаления CO 2 (см. также: улавливание и хранение углерода и обычная угольная электростанция ).

В конкретном случае промышленного синтеза аммиака для процесса паровой конверсии углеводородов с целью получения газообразного водорода очистка амином является одним из наиболее часто используемых процессов удаления избыточного диоксида углерода при окончательной очистке газообразного водорода.

При производстве биогаза иногда необходимо удалить из биогаза углекислый газ, чтобы сделать его сопоставимым с природным газом. Удаление иногда высокого содержания сероводорода необходимо для предотвращения коррозии металлических деталей после сжигания биогаза. [9]

Амины используются для удаления CO2 в различных областях, от добычи природного газа до пищевой промышленности и производства напитков, начиная с 1930 года. [10]

Существует несколько классификаций аминов, каждая из которых имеет различные характеристики, относящиеся к улавливанию CO 2 . Например, моноэтаноламин (МЭА) сильно реагирует с кислыми газами, такими как CO 2 , и имеет быстрое время реакции и способность удалять высокие проценты CO 2 , даже при низких концентрациях CO 2 . Обычно моноэтаноламин (МЭА) может улавливать от 85% до 90% CO 2 из дымового газа угольной электростанции, что является одним из самых эффективных растворителей для улавливания CO 2 . [11]

Проблемы улавливания углерода с использованием амина включают в себя:

Парциальное давление является движущей силой для перевода CO2 в жидкую фазу. При низком давлении этот перевод трудно осуществить без увеличения тепловой мощности ребойлеров, что приведет к более высоким затратам. [12]

Первичные и вторичные амины, например, MEA и DEA, будут реагировать с CO 2 и образовывать продукты распада. O 2 из входящего газа также будет вызывать распад. Распаденный амин больше не способен захватывать CO 2 , что снижает общую эффективность захвата углерода. [12]

В настоящее время синтезируются и тестируются различные смеси аминов для достижения более желательного набора общих свойств для использования в системах улавливания CO 2 . Одним из основных направлений является снижение энергии, необходимой для регенерации растворителя, что оказывает существенное влияние на стоимость процесса. Однако необходимо учитывать компромиссы. Например, энергия, необходимая для регенерации, обычно связана с движущими силами для достижения высоких мощностей улавливания. Таким образом, снижение энергии регенерации может снизить движущую силу и тем самым увеличить количество растворителя и размер поглотителя, необходимого для улавливания заданного количества CO 2 , тем самым увеличивая капитальные затраты. [11]