Шаговый двигатель или степпер пластины — это устройство, используемое при производстве интегральных схем (ИС). Это неотъемлемая часть процесса фотолитографии , который создает миллионы микроскопических элементов схемы на поверхности кремниевых пластин, из которых изготавливаются чипы. Он похож по принципу действия на проектор слайдов или фотоувеличитель . Изготовленные ИС образуют сердце компьютерных процессоров , чипов памяти и многих других электронных устройств.

Stepper — это сокращение от step-and-repeat camera (камера с пошаговым повторением).

Шаговый двигатель появился в конце 1970-х годов, но не получил широкого распространения до 1980-х годов. Это произошло потому, что он заменил более раннюю технологию, выравниватель масок . Выравниватели одновременно отображали всю поверхность пластины, производя много чипов за одну операцию. Напротив, шаговый двигатель отображал только один чип за раз и, таким образом, был намного медленнее в работе. Шаговый двигатель в конечном итоге вытеснил выравниватель, когда неумолимые силы закона Мура потребовали использования меньших размеров элементов. Поскольку шаговый двигатель отображал только один чип за раз, он предлагал более высокое разрешение и был первой технологией, превысившей предел в 1 микрон. Добавление систем автоматического выравнивания сократило время настройки, необходимое для отображения нескольких ИС, и к концу 1980-х годов шаговый двигатель почти полностью заменил выравниватель на рынке высокого класса.

Сам степпер был заменен системами step-and-scan (сканеры), которые предложили дополнительный порядок разрешения. Системы step-and-scan работают, сканируя только небольшую часть маски для отдельной ИС, и, таким образом, требуют гораздо больше времени работы, чем оригинальные степперы. Системы step-and-scan получили широкое распространение в 1990-х годах и по сути стали универсальными к 2000-м годам. Сегодня системы step-and-scan настолько распространены, что их часто просто называют степперами. Примером системы step-and-scan является PAS 5500 от ASML .

1957: Попытки миниатюризировать электронные схемы начались еще в 1957 году, когда Джей Латроп и Джеймс Нолл из Армии США Diamond Ordnance Fuze Laboratories получили патент US2890395A на фотолитографическую технологию, которая могла использоваться для нанесения тонкопленочных металлических полос, которые в свою очередь использовались для соединения дискретных транзисторов на керамической пластине. Она также использовалась для травления отверстий в слоях диоксида кремния (SiO 2 ) для микропроизводства диодных матриц. Позже, в 1959 году, Латроп перешел в Texas Instruments , где работал на Джека Килби , а Нолл присоединился к Fairchild Semiconductor . [1]

1958: На основе своих работ Джей Ласт и Роберт Нойс из Fairchild Semiconductor построили одну из первых камер «шаг-и-повтор», которая с помощью фотолитографии повторяла идентичные узоры транзисторов на одной пластине. [1]

1959: (Или не позднее 1961 г.); Подразделение Дэвида У. Манна корпорации GCA стало первой компанией, которая начала производить коммерческие устройства для уменьшения шага и повторения маски, называемые фотоповторителями, которые были предшественниками современных фотолитографических степперов. [2] [3] Позднее компания была продана корпорации GCA / Mann и Perkin Elmer. [2]

1970: компания Cobilt была основана группой из трех инженеров из Германии и Англии (из Kasper Instruments) и одного продавца Питера Волькена. Компания производила то, что позже назовут шаговыми двигателями пластин или литографическими машинами, в то время именуемыми выравнивателями масок . [a] [5] Пропускная способность этой машины составляла одну пластину шириной 2 дюйма за раз. [4] : 2–3

Cobilt, которая также торговала за рубежом и имела заводы в Азии (Гонконг, Корея и т. д.), в Европе изначально была представлена компанией Advanced Semiconductor Materials (ASM), которой руководил Артур дель Прадо в Голландии , основавший ASML в середине 1960-х годов. [4] : 7

Около 1971 года Cobilt был приобретен компанией Computervision , которая значительно автоматизировала машину Cobilt. [4] : 2–3

1973: Perkin-Elmer представила проекционное выравнивающее устройство Micralign . [6] [7] Это помогло сократить количество дефектных чипов, которые приводили к низкому выходу годных изделий, и значительно стимулировало индустрию ИС, способствуя снижению цен на чипы.

В 1975 году компания GCA представила первый успешный шаговый двигатель DSW 4800. Он мог достигать критических размеров в 1 микрон, что было лучше, чем у любой другой системы того времени. [8]

Интегральные схемы (ИС) производятся в процессе, известном как фотолитография. Процесс начинается с большого высокоочищенного цилиндрического кристалла полупроводникового материала, известного как буля . Тонкие пластины отрезаются от були, чтобы сформировать диски, а затем проходят первичную обработку и обработку, чтобы создать чистую кремниевую пластину .

Элементы схемы, которые должны быть созданы на ИС, воспроизводятся в виде рисунка из прозрачных и непрозрачных областей на поверхности стеклянной или пластиковой пластины, называемой фотошаблоном или сеткой. Пластина покрыта светочувствительным материалом, называемым фоторезистом . Маска располагается над пластиной, и яркий свет, обычно ультрафиолетовый , просвечивается через маску. Воздействие света приводит к тому, что участки резиста либо затвердевают, либо размягчаются, в зависимости от процесса.

После экспонирования пластина проявляется как фотопленка, заставляя фоторезист растворяться в определенных областях в соответствии с количеством света, полученным этими областями во время экспонирования. Эти области фоторезиста и нефоторезиста воспроизводят рисунок на сетке. Затем проявленная пластина подвергается воздействию растворителей . Растворитель вытравливает кремний в тех частях пластины, которые больше не защищены покрытием из фоторезиста. Другие химикаты используются для изменения электрических характеристик кремния в открытых областях.

Затем пластина очищается, покрывается фоторезистом, затем снова проходит через процесс, который создает схему на кремнии, слой за слоем. После завершения всего процесса пластина распиливается на отдельные чипы, тестируется и упаковывается для продажи.

До появления степперов пластины экспонировались с помощью масочных выравнивателей , которые формировали шаблон всей пластины сразу. Маски для этих систем содержали множество отдельных ИС, структурированных по маске. Между каждым шагом оператор использовал микроскоп для выравнивания пластины со следующей маской, которую нужно было нанести. В 1970-х годах выравниватели обычно работали с увеличением один к одному, что ограничивало количество деталей на пластине примерно тем, что можно было получить на маске.

По мере уменьшения размеров элементов, следуя закону Мура , создание этих сложных многочиповых масок стало очень сложным. В 1975 году GCA представила первую камеру step-and-scan, которая упростила процесс изготовления масок. В этой системе одна исходная маска, известная как сетка , производилась в больших масштабах, чтобы она могла быть механически прочной. Это отображалось через фотопроектор, уменьшая проецируемое изображение в 5-10 раз. Механизм отображал сетку на фотопластинке, перемещал сетку в другое положение и повторял этот процесс. Результатом была маска, содержащая множество точных изображений исходного рисунка сетки.

GCA продолжила разработку оборудования как системы прямой экспозиции на пластине, устраняя необходимость в изготовлении маски из сетки и вместо этого используя сетку для прямого экспонирования пластины. Поскольку сетка имела гораздо больший масштаб, чем конечное изображение, разрешение можно было улучшить, поскольку ранее оно ограничивалось разрешением самой маски. Чтобы создать шаблон всей пластины, маска многократно перемещается или шагает по поверхности пластины. Это требует, чтобы шаговый механизм был невероятно точным, требуя точного выравнивания. Процесс выравнивания обычно автоматизирован, что исключает ручное управление. Поскольку каждое экспонирование занимает столько же времени, сколько и вся маска в выравнивателе, шаговые двигатели по своей природе медленнее в использовании, чем выравниватели, поэтому выравниватели остаются в использовании для ролей, где не требуются более высокие разрешения.

Шаговые двигатели увеличили возможное разрешение во много раз по сравнению с выравнивателями и стали первыми системами, которые позволяли создавать элементы размером менее 1 микрона. Однако неумолимое движение закона Мура подтолкнуло отрасль к точке, где даже максимально возможное увеличение в проекционной системе оказалось недостаточным для дальнейшего уменьшения размеров элементов. Это привело к появлению в 1990 году шаговых и сканирующих систем, которые объединяют шаговую систему со сканером, который одновременно снимает изображение только части маски. Это позволяет гораздо лучше сфокусироваться на крошечной части маски, хотя также значительно замедляет процесс производства ИС. По состоянию на 2008 год шаговые и сканирующие системы являются наиболее широко используемыми системами для изготовления высококачественных полупроводниковых приборов .

Типичный степпер имеет следующие подузлы: загрузчик пластин, столик пластин, система выравнивания пластин, загрузчик сетки, столик сетки, система выравнивания сетки, редукционная линза и система освещения. Программы процесса для каждого слоя, напечатанного на пластине, выполняются системой управления, центрированной на компьютере, который хранит программу процесса, считывает ее и взаимодействует с различными подузлами степпера, выполняя инструкции программы. Компоненты степпера содержатся в герметичной камере, в которой поддерживается точная температура для предотвращения искажений в напечатанных рисунках, которые могут быть вызваны расширением или сжатием пластины из-за колебаний температуры. Камера также содержит другие системы, которые поддерживают процесс, такие как кондиционер , источники питания , платы управления для различных электрических компонентов и другие.

Кремниевые пластины покрываются фоторезистом и помещаются в кассету или «лодочку», которая удерживает несколько пластин. Затем она помещается в часть шагового двигателя, называемую загрузчиком пластин , обычно расположенную в нижней передней части шагового двигателя.

Робот в загрузчике пластин берет одну из пластин из кассеты и загружает ее на платформу пластин , где она выравнивается для обеспечения другого, более точного процесса выравнивания, который будет выполнен позднее.

Рисунок схемы для каждого чипа содержится в рисунке, вытравленном хромом на сетке, которая представляет собой пластину из прозрачного кварца . Типичная сетка, используемая в степперах, имеет площадь 6 дюймов и полезную площадь 104 мм на 132 мм.

Различные сетки, каждая из которых подходит для одного этапа процесса, содержатся в стойке в загрузчике сеток , обычно расположенном в верхней передней части шагового двигателя. Перед тем, как пластина будет экспонирована, сетка загружается на столик сетки роботом, где она также очень точно выравнивается. Поскольку одна и та же сетка может использоваться для экспонирования многих пластин, она загружается один раз перед экспонированием серии пластин и периодически перестраивается.

После того, как пластина и сетка размещены и выровнены, столик для пластины, который очень точно перемещается в направлениях X и Y (спереди назад и слева направо) с помощью червячных винтов или линейных двигателей , перемещает пластину таким образом, что первый из множества шаблонов (или «кадров»), которые должны быть экспонированы на ней, располагается под линзой, прямо под сеткой.

Хотя пластина выравнивается после того, как она помещена на столик для пластин, этого выравнивания недостаточно, чтобы гарантировать, что слой схемы, который будет напечатан на пластине, точно перекроет предыдущие слои, которые уже там есть. Поэтому каждый снимок выравнивается с помощью специальных меток выравнивания, которые расположены в шаблоне для каждого конечного чипа ИС. После завершения этого точного выравнивания снимок экспонируется светом от системы освещения шагового двигателя , который проходит через сетку, через редукционную линзу и на поверхность пластины. Программа процесса или «рецепт» определяет длительность экспозиции, используемую сетку, а также другие факторы, которые влияют на экспозицию.

Каждый снимок расположен в сетке на пластине и экспонируется по очереди, когда пластина движется вперед и назад под линзой. Когда все снимки на пластине экспонированы, пластина выгружается роботом-загрузчиком пластин, и другая пластина занимает ее место на сцене. Экспонированная пластина в конечном итоге перемещается в проявитель, где фоторезист на ее поверхности подвергается воздействию проявляющих химикатов, которые смывают области фоторезиста, в зависимости от того, были ли они экспонированы светом, проходящим через сетку. Затем проявленная поверхность подвергается другим процессам фотолитографии .

Наибольшим ограничением возможности производить все более тонкие линии на поверхности пластины была длина волны света , используемого в системе экспонирования. Поскольку требуемые линии становились все уже и уже, источники освещения, производящие свет с постепенно укороченными длинами волн, были введены в эксплуатацию в степперах и сканерах. Альтернативой традиционной литографии на основе света является наноимпринтная литография . [9]

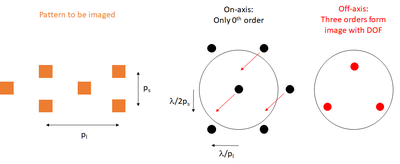

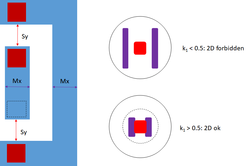

Способность системы экспозиции, такой как степпер, разрешать узкие линии ограничена длиной волны света, используемого для освещения, способностью линзы захватывать свет (или фактически порядки дифракции ), приходящий под все более широкими углами (называемой числовой апертурой или NA), и различными улучшениями в самом процессе. Это выражается следующим уравнением:

— критический размер, или наилучшая разрешимая линия, — коэффициент, выражающий факторы, связанные с процессом, — длина волны света, — числовая апертура. Уменьшение длины волны света в системе освещения увеличивает разрешающую способность шагового двигателя.

Двадцать лет назад [ когда? ] "g-линия" (436 нм) спектра ртути использовалась для создания линий в диапазоне 750 нм в степперах, которые использовали ртутные лампы в качестве источника освещения. Несколько лет спустя были введены системы, использующие ультрафиолетовую "i-линию" (365 нм) ртутных ламп для создания линий длиной до 350 нм. По мере того, как желаемая ширина линий приближалась и в конечном итоге становилась уже, чем длина волны света, используемого для их создания, были разработаны различные методы повышения разрешения, чтобы сделать это возможным, такие как сетки сдвига фаз и различные методы манипулирования углами экспонирующего света для максимизации разрешающей способности линзы.

Однако в конечном итоге желаемая ширина линий стала уже, чем та, которая была возможна при использовании ртутных ламп, и около середины 2000-х годов полупроводниковая промышленность перешла на степперы, которые использовали эксимерные лазеры на фториде криптона (KrF), производящие свет 248 нм. Такие системы в настоящее время используются для производства линий в диапазоне 110 нм. Линии длиной до 32 нм разрешаются с помощью промышленных степперов, использующих эксимерные лазеры на фториде аргона (ArF), которые излучают свет с длиной волны 193 нм. Хотя доступны фторидные (F2) лазеры, производящие свет 157 нм, они непрактичны из-за своей малой мощности и потому, что они быстро разрушают фоторезист и другие материалы, используемые в степпере.

Поскольку практические источники света с более узкими длинами волн, чем у этих лазеров, отсутствуют, производители стремятся улучшить разрешение , уменьшая коэффициент процесса . Это достигается путем дальнейшего совершенствования методов манипулирования светом при его прохождении через систему освещения и сетку, а также улучшения методов обработки пластины до и после экспонирования. Производители также вводят все более крупные и дорогие линзы в качестве средства увеличения числовой апертуры. Однако эти методы приближаются к своему практическому пределу, и ширина линий в диапазоне 45 нм, по-видимому, близка к лучшему, чего можно достичь с помощью обычной конструкции.

В конечном итоге придется использовать другие источники освещения, такие как электронные лучи , рентгеновские лучи или аналогичные источники электромагнитной энергии с длинами волн намного короче видимого света . Однако, чтобы как можно дольше отсрочить огромные расходы и трудности принятия совершенно нового типа технологии освещения, производители обратились к технологии, ранее использовавшейся в микроскопах , для увеличения числовой апертуры линзы, позволяя свету проходить через воду вместо воздуха . Этот метод, называемый иммерсионной литографией , является современным передовым краем практической производственной технологии. Он работает, потому что числовая апертура является функцией максимального угла света, который может попасть в линзу, и показателя преломления среды, через которую проходит свет. Когда в качестве среды используется вода, она значительно увеличивает числовую апертуру, поскольку ее показатель преломления составляет 1,44 при 193 нм, в то время как у воздуха показатель преломления составляет 1,0003. Современные производственные машины, использующие эту технологию, способны разрешать линии в диапазоне 32 нм [10] и, возможно, в конечном итоге смогут достигать линий в 30 нм.

Современные сканеры представляют собой степперы, которые увеличивают длину области, экспонируемой в каждом снимке (поле экспонирования), перемещая столик сетки и столик пластины в противоположных направлениях друг к другу во время экспонирования. Вместо того, чтобы экспонировать все поле сразу, экспонирование осуществляется через «щель экспонирования», которая имеет такую же ширину, как и поле экспонирования, но только часть его длины (например, щель 9x25 мм для поля 35x25 мм). Изображение из щели экспонирования сканируется по всей области экспонирования.

У этой техники есть несколько преимуществ. Поле может быть экспонировано с меньшим уменьшением размера от сетки до пластины (например, 4-кратное уменьшение на сканере по сравнению с 5-кратным уменьшением на степпере), при этом позволяя получить размер поля, намного больший, чем тот, который может быть экспонирован с помощью типичного степпера. Также оптические свойства проекционной линзы могут быть оптимизированы в области, через которую проходит изображение проекционной щели, в то время как оптические аберрации могут игнорироваться за пределами этой области, поскольку они не повлияют на экспонированную область на пластине.

Успешное сканирование требует чрезвычайно точной синхронизации между движущейся сеткой и пластиной во время экспозиции. Достижение этого представляет собой множество технологических проблем.

Производители степперов :

{{cite book}}: CS1 maint: others (link){{cite book}}: CS1 maint: others (link)