Выглаживание — это пластическая деформация поверхности из-за скользящего контакта с другим объектом. Оно сглаживает поверхность и делает ее более блестящей. Выглаживание может происходить на любой скользящей поверхности, если контактное напряжение локально превышает предел текучести материала. Явление может происходить как непреднамеренно как режим отказа , так и преднамеренно как часть процесса металлообработки или производства . Это операция сжатия при холодной обработке .

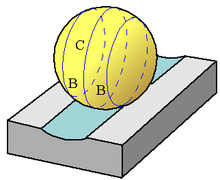

Действие закаленного шара на более мягкую, плоскую пластину иллюстрирует процесс полировки. Если шар вдавливается непосредственно в пластину, напряжения развиваются в обоих объектах вокруг области, где они соприкасаются. По мере увеличения этой нормальной силы деформируются как шар, так и поверхности пластины.

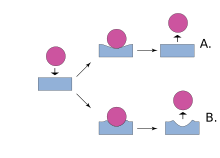

Деформация, вызванная закаленным шариком, увеличивается с величиной силы, прижимающей его. Если сила на нем мала, то при снятии силы и шарик, и поверхность пластины вернутся к своей первоначальной, недеформированной форме. В этом случае напряжения в пластине всегда меньше предела текучести материала, поэтому деформация чисто упругая. Поскольку было задано, что плоская пластина мягче шарика, поверхность пластины всегда будет деформироваться сильнее.

Если применить большую силу, также произойдет пластическая деформация, и поверхность пластины будет постоянно изменена. Остается чашеобразная вмятина, окруженная кольцом поднятого материала, который был вытеснен шариком. Напряжения между шариком и пластиной более подробно описываются теорией напряжений Герца .

Перетаскивание мяча по пластине будет иметь другой эффект, чем нажатие. В этом случае силу, действующую на мяч, можно разложить на две составляющие силы: одну, нормальную к поверхности пластины, вдавливающую ее, и другую, тангенциальную, тянущую его вперед. По мере увеличения тангенциальной составляющей мяч начнет скользить по пластине. В то же время, нормальная сила будет деформировать оба объекта, как и в статической ситуации. Если нормальная сила мала, мяч будет тереться о пластину, но не изменит ее поверхность навсегда. Трение создаст трение и нагрев, но не оставит следа на пластине. Однако по мере увеличения нормальной силы в конечном итоге напряжения на поверхности пластины превысят ее предел текучести. Когда это произойдет, мяч пропахает поверхность и создаст за собой впадину. Пахотное действие мяча — это полировка. Выглаживание также происходит, когда шарик может вращаться, как это произошло бы в приведенном выше сценарии, если бы сверху была опущена другая плоская пластина, чтобы вызвать направленную вниз нагрузку и в то же время вызвать вращение и перемещение шарика, как в случае шарикоподшипника.

Полировка также происходит на поверхностях, которые соответствуют друг другу, например, между двумя плоскими пластинами, но это происходит в микроскопическом масштабе. Даже самые гладкие поверхности будут иметь дефекты, если смотреть на них при достаточно большом увеличении. Дефекты, которые выходят за рамки общей формы поверхности, называются неровностями , и они могут вспахивать материал на другой поверхности так же, как мяч, волочащийся по пластине. Совместный эффект многих из этих неровностей создает размазанную текстуру, которая связана с полировкой.

Выглаживание обычно нежелательно в механических компонентах по ряду причин, иногда просто потому, что его эффекты непредсказуемы. Даже легкое выглаживание значительно изменит отделку поверхности детали. Первоначально отделка будет более гладкой, но при повторяющемся скользящем действии на поверхности будут образовываться канавки вдоль направления скольжения. Пластическая деформация, связанная с выглаживанием, упрочнит поверхность и создаст остаточные напряжения сжатия. Хотя эти свойства обычно являются выгодными, чрезмерное выглаживание приводит к образованию подповерхностных трещин, которые вызывают сколы — явление, при котором верхний слой поверхности отслаивается от основного материала.

Выглаживание также может повлиять на производительность машины . Пластическая деформация, связанная с выглаживанием, создает больше тепла и трения, чем просто трение. Это снижает эффективность машины и ограничивает ее скорость. Кроме того, пластическая деформация изменяет форму и геометрию детали. Это снижает точность и аккуратность машины. Сочетание повышенного трения и ухудшенной формы часто приводит к ситуации выхода из-под контроля, которая постоянно ухудшается, пока компонент не выйдет из строя.

Чтобы предотвратить разрушительное выглаживание, необходимо избегать скольжения, а в ситуациях качения нагрузки должны быть ниже порога выкрашивания. В областях машины, которые скользят относительно друг друга, можно вставить роликовые подшипники, чтобы компоненты находились в контакте качения, а не скольжения. Если скольжения избежать невозможно, то между компонентами следует добавить смазку. Цель смазки в этом случае — разделить компоненты с помощью смазочной пленки, чтобы они не могли соприкасаться. Смазка также распределяет нагрузку на большую площадь, так что локальные контактные силы не такие высокие. Если уже была смазка, ее толщину пленки необходимо увеличить; обычно это можно сделать, увеличив вязкость смазки.

Выглаживание не всегда нежелательно. Если оно происходит контролируемым образом, оно может иметь желаемые эффекты. Процессы выглаживания используются в производстве для улучшения размера, формы, отделки поверхности или твердости поверхности заготовки. По сути, это операция формования, которая выполняется в небольших масштабах. Преимущества выглаживания часто включают борьбу с усталостным разрушением, предотвращение коррозии и коррозии под напряжением, текстурирование поверхностей для устранения визуальных дефектов, закрытие пористости, создание поверхностного остаточного напряжения сжатия .

Существует несколько форм процессов полировки, наиболее распространенными из которых являются роликовая полировка и шариковая полировка (подвид которой также называется баллизацией). В обоих случаях полирующий инструмент движется по заготовке и пластически деформирует ее поверхность. В некоторых случаях последнего случая (и всегда при баллизации) он трется, в первом случае он обычно вращается и катится. Заготовка может иметь температуру окружающей среды или быть нагретой для уменьшения усилий и износа инструмента. Инструмент обычно закаляется и покрывается специальными материалами для увеличения срока его службы.

Шариковая полировка, или баллизация, является заменой других операций по отделке отверстий, таких как шлифование, хонингование или полировка. Баллизирующий инструмент состоит из одного или нескольких шариков увеличенного размера, которые проталкиваются через отверстие. Инструмент похож на протяжку , но вместо того, чтобы срезать материал, он выгребает его с пути. [1]

Шариковая полировка также используется в качестве операции по удалению заусенцев. Она особенно полезна для удаления заусенцев в середине сквозного отверстия, которое было просверлено с обеих сторон. [1]

Шариковые шлифовальные инструменты другого типа иногда используются в фрезерных центрах с ЧПУ для выполнения операции шарового фрезерования: закаленный шарик наносится по зигзагообразной траектории инструмента в держателе, похожем на шариковую ручку, за исключением того, что «чернила» представляют собой находящуюся под давлением переработанную смазку. Это сочетает производительность механической обработки, которая достигается «получистовым» резанием, с лучшей отделкой, чем та, которая достигается при медленных и трудоемких чистовых резах. Скорость подачи для шлифования связана с «быстрым ходом», а не с чистовой обработкой.

Роликовая обкатка, или прокатка поверхности, используется на цилиндрических, конических или дисковых заготовках. Инструмент напоминает роликовый подшипник, но ролики, как правило, очень слегка сужены, так что диаметр их огибающей можно точно отрегулировать. Ролики, как правило, вращаются внутри сепаратора, как в роликовом подшипнике. Типичные области применения роликовой обкатки включают компоненты гидравлической системы, галтели вала и уплотнительные поверхности. [2] Можно осуществлять очень точный контроль размера.

Выглаживание также происходит в некоторой степени в процессах обработки. При точении выглаживание происходит, если режущий инструмент не острый, если используется большой отрицательный передний угол , если используется очень маленькая глубина резания или если материал заготовки вязкий. По мере износа режущего инструмента он становится более тупым, и эффект выглаживания становится более выраженным. При шлифовании, поскольку абразивные зерна ориентированы хаотично и некоторые из них не острые, всегда есть некоторое количество выглаживания. Это одна из причин, по которой шлифование менее эффективно и выделяет больше тепла, чем точение. При сверлении выглаживание происходит с помощью сверл, которые имеют фаски для выглаживания материала при сверлении в него. Обычные спиральные сверла или сверла с прямыми канавками имеют 2 фаски для направления их через отверстие. На выглаживающих сверлах есть 4 или более фасок, как у разверток.

Закрепка полировкой , также известная как заподлицо, цыганская или дробовая закрепка, — это техника закрепки, используемая в закрепке камней . Просверливается пространство, в которое вставляется камень таким образом, чтобы рундист камня, точка максимального диаметра, находился прямо под поверхностью металла. Инструмент для полировки используется для того, чтобы протолкнуть металл вокруг камня, чтобы закрепить камень и придать ему заподлицо вид с полированным краем вокруг него. Этот тип закрепки имеет долгую историю, но возрождается в современных ювелирных изделиях.