Компрессионное формование — это метод формования , при котором формовочный материал, обычно предварительно нагретый, сначала помещается в открытую, нагретую полость формы . Форма закрывается с помощью верхнего усилия или заглушки, прикладывается давление, чтобы заставить материал контактировать со всеми областями формы, при этом тепло и давление поддерживаются до тех пор, пока формовочный материал не затвердеет; этот процесс известен как метод компрессионного формования, а в случае резины он также известен как «вулканизация». [1] В этом процессе используются термореактивные смолы на частично отвержденной стадии либо в форме гранул, шпаклевочных масс, либо заготовок.

Компрессионное формование — это метод высокообъемного формования под высоким давлением, подходящий для формования сложной высокопрочной арматуры из стекловолокна . Усовершенствованные композитные термопласты также можно формовать прессованием с использованием однонаправленных лент, тканых материалов, хаотично ориентированных волокнистых матов или рубленых прядей. Преимуществом компрессионного формования является возможность формования крупных, достаточно сложных деталей. Кроме того, это один из самых дешевых методов формования по сравнению с другими методами, такими как трансферное формование и литье под давлением ; кроме того, он тратит относительно мало материала, что дает ему преимущество при работе с дорогими соединениями.

Однако компрессионное формование часто обеспечивает плохую консистенцию продукта, затрудняет контроль заплавления и не подходит для некоторых типов деталей. Производится меньше трикотажных линий и заметно меньшее ухудшение длины волокон по сравнению с литьем под давлением. Компрессионное формование также подходит для производства сверхбольших базовых форм, размеры которых выходят за рамки возможностей экструзионной техники. Материалы, которые обычно производятся методом компрессионного формования, включают: системы смол из полиэфирного стекловолокна (SMC/BMC), Torlon , Vespel , поли(п-фениленсульфид) (PPS) и многие марки PEEK . [2]

Компрессионное формование обычно используется инженерами-разработчиками продукции, которым нужны экономичные резиновые и силиконовые детали. Производителями компонентов, изготовленных методом компрессионного формования в небольших объемах, являются PrintForm, 3D, STYS и Aero MFG.

Компрессионное формование было впервые разработано для производства композитных деталей для замены металлов. Компрессионное формование обычно используется для изготовления более крупных плоских или умеренно изогнутых деталей. Этот метод формования широко используется при производстве автомобильных деталей, таких как капоты, крылья, воздухозаборники, спойлеры, а также более мелких и сложных деталей. Формируемый материал помещается в полость формы, а нагретые плиты закрываются гидроцилиндром. Объемная формовочная масса (BMC) или листовая формовочная масса (SMC) придается форме формы под действием приложенного давления и нагревается до тех пор, пока не произойдет реакция отверждения. Исходный материал SMC обычно разрезается по площади поверхности формы. Затем форму охлаждают и деталь удаляют.

Материалы могут быть загружены в форму либо в виде таблеток, либо в виде листов, либо форма может быть загружена из экструдера для пластикации. Материалы нагревают выше точки плавления, формуют и охлаждают. Чем равномернее распределяется загружаемый материал по поверхности формы, тем меньше возникает ориентация потока на этапе сжатия. [3]

Компрессионное формование также широко используется для производства сэндвич-структур, в состав которых входит материал сердцевины, такой как соты или полимерная пена. [4]

Термопластические матрицы широко распространены в отраслях массового производства. Одним из ярких примеров является автомобильная промышленность, где ведущими технологиями являются термопласты, армированные длинными волокнами (LFT) и термопласты, армированные стекловолокном (GMT).

При компрессионном формовании инженеру следует учитывать шесть важных моментов .

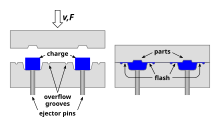

Компрессионное формование — это процесс формования, при котором пластиковый материал помещается непосредственно в нагретую металлическую форму, затем размягчается под воздействием тепла и, следовательно, вынужден принимать форму формы, когда форма закрывается. После завершения формования излишки Flash можно удалить. Обычно машины для компрессионного формования открываются по вертикальной оси.

Использование термореактивных пластикатов отличает этот процесс формования от многих других процессов формования. Эти термореактивные материалы могут иметь форму преформ или гранул. В отличие от некоторых других процессов, мы обнаружили, что материалы обычно предварительно нагреваются и измеряются перед формованием. Это помогает уменьшить лишнюю вспышку. Вставки, обычно металлические, также могут быть отлиты из пластика. В качестве примечания: не допускайте подрезов на форме, это особенно затруднит извлечение. Широко используются термопластичные матрицы с неограниченным сроком хранения и более коротким циклом формования, примеры приведены в ссылке 3.

Компрессионное формование является одним из старейших методов производства резиновых формований . Параметры процесса включают время формования, температуру и давление. Обычно используется давление зажима 300-400 тонн. Типичная форма имеет форму раковины моллюска, дно которой является полостью формы. Формовочный пресс очень напоминал вертикальный пресс с ковшом, используемый для литья алюминия. При компрессионном формовании используются преформы, изготовленные с помощью экструдера и резака (в котором два лезвия встречаются в центре для обрезки экструдата по длине) или валковой матрицы и резака .

Бутылки для воды, формованные прессованием, изготавливаются из вырезанных листов размером 3 на 6 дюймов. Один лист помещается под стержень, а один лист такого же размера — над стержнем, а затем верхняя часть формы опускается вручную или с помощью подъемника почти до закрытия. Затем форма вставляется в пресс, и пресс гидравлически закрывается до полного давления. Температура формы составляет около 350 градусов. Когда цикл заканчивается (примерно через 3,5-4,0 минуты), пресс открывается и форма выдвигается в сторону оператора. Оператор открывает верхнюю часть формы грейфера и прислоняет верхнюю часть формы обратно к прессу. Открыта бутылка с ядром внутри. Пока бутылка еще горячая, оператор вставляет зубцы между бутылкой и стальным сердечником и растягивает горлышко бутылки, чтобы освободить ее от сердечника.

Преформы для прессованных центральных частей мячей для гольфа подвергаются экструзии . Преформа имеет круглую заготовку размером 1 дюйм на 1 дюйм, которая возвышается в полости формы. Во время цикла оператор загружает приспособление заготовками и помещает приспособление на форму. Преформы попадают в полость формы при вытягивании направляющего лотка. Когда форма открывается, нижняя плита опускается, и форма гидравлически выталкивается к оператору. Термолист (все формованные детали из этого цикла, соединенные вместе линией разъема (заготовкой)) затем помещается в транспортную тележку для высечки.

Используются три типа форм: формы с выплавным плунжером, с прямым плунжером и с «приземленным» плунжером. Форма вспышки должна иметь точную загрузку пластика и производить горизонтальную вспышку (лишний материал выступает из формы). Прямая форма плунжера допускает некоторую неточность в загрузке пластика и создает вертикальную вспышку. Форма с посаженным плунжером должна иметь точную загрузку пластика и не образовывать заусенцев. Более подробная информация пояснена в ссылке 3.