Integrated Computer-Aided Manufacturing ( ICAM ) — это программа ВВС США , которая разрабатывает инструменты, методы и процессы для поддержки интеграции производства . Она оказала влияние на проекты по интегрированному производству (CIM) и автоматизированному производству (CAM) многих компаний. Программа ICAM была основана в 1976 году и управлялась ВВС США в Райт-Паттерсоне в рамках их усилий по модернизации технологий. Программа инициировала разработку серии стандартов для моделирования и анализа в управлении и улучшении бизнеса, называемых Integrated Definitions (Интегрированные определения) , сокращенно IDEF .

Программа USAF ICAM была основана в 1976 году в Лаборатории материалов ВВС США на авиабазе Райт-Паттерсон в Огайо Деннисом Э. Висноски , Дэном Л. Шунком и другими. [1] В середине 1970-х годов Джозеф Харрингтон [2] помогал Висноски и Шунку в разработке программы ICAM и расширил концепцию CIM , включив в нее всю производственную компанию. Харрингтон считал производство «монолитной функцией». [1]

Программа ICAM была дальновидной, показывая, что для достижения интеграции в производственных фирмах необходим новый подход. Висноски и Шанк разработали «колесо», чтобы проиллюстрировать архитектуру своего проекта ICAM и показать различные элементы, которые должны были работать вместе. Висноски и Шанк были среди первых, кто понял сеть взаимозависимостей, необходимых для интеграции. Их работа представляет собой первый важный шаг в смещении фокуса производства с серии последовательных операций на параллельную обработку. [1]

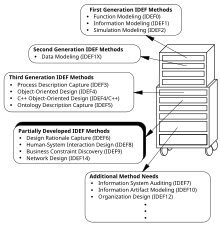

Программа ICAM потратила более 100 миллионов долларов на разработку инструментов, методов и процессов для поддержки интеграции производства. Программа ICAM ВВС признает роль данных как центральную для любых усилий по интеграции. Данные должны быть общими и доступными для совместного использования всеми функциями. Эта концепция все еще опережает свое время, поскольку большинство крупных компаний не начинали серьезно заниматься проблемой архитектуры данных до 1990-х годов. Программа ICAM также признает необходимость в способах анализа и документирования основных видов деятельности в рамках производственного предприятия. Таким образом, из ICAM возникли IDEF, стандарт моделирования и анализа в управлении и усилиях по улучшению бизнеса. IDEF означает ICAM DEFinition. [1]

Чтобы извлечь из данных реальный смысл , [4] мы также должны были сформулировать и согласовать модель мира, которую описывают данные. Теперь мы понимаем, что это фактически включает два разных типа модели: [5]

Значимость этих моделей для обмена данными для производства и потока материалов была признана на раннем этапе в проекте интегрированной автоматизированной системы управления производством ВВС (ICAM) и привела к формальным проектам моделирования IDEF. [6] IDEF разработал спецификацию для формального подхода к функциональному моделированию ( IDEF0 ) и языка информационного моделирования ( IDEF1 ). [7] Более поздний проект «Спецификация обмена данными о продуктах» (PDES) в США, связанный с ним стандарт ISO для обмена данными о моделях продуктов (STEP) и проект архитектуры открытых систем интегрированного производства (CIMOSA) [ISO87] в Европейском экономическом сообществе полностью приняли идею о том, что полезный обмен данными невозможен без формальных семантических моделей данных контекста, который описывают данные. [4]

В рамках соответствующих спектров усилий каждый из этих проектов имеет набор информационных моделей для изготовленных объектов, материалов и характеристик продукта, а также для производственных и сборочных процессов. Каждый также имеет обязательство по подробным функциональным моделям различных фаз жизненного цикла продукта . Целью всех этих недавних усилий является стандартизация обмена информацией во многих аспектах проектирования продукта, производства, доставки и поддержки. [4]

Исследования по расширению и применению определений ICAM продолжались. Например, в 1990-х годах Центр исследований обработки материалов (MHRC) Технологического института Джорджии и Университета Арканзаса включили его в свою область исследований информационных систем. Эта область фокусируется на информации, которая должна сопровождать перемещения материалов, и применении искусственного интеллекта к проблемам обработки материалов. Исследования MHRC включают расширение подхода к определению интегрированного автоматизированного производства (IDEF) для включения информационного потока, а также материального потока, необходимого для поддержки производственного предприятия, а также моделей для обработки незапланированных событий, таких как поломки машин или нехватка материалов. Прошлые исследования привели к созданию программного обеспечения для автоматической укладки на поддоны упаковок случайного размера, системы для автоматической загрузки и разгрузки прицепов грузовиков и интегрированной системы управления производством для изготовления оптических волокон. [8]