Горячее прессование — это процесс порошковой металлургии с высоким давлением и низкой скоростью деформации для формирования порошка или порошковой прессовки при температуре, достаточно высокой для того, чтобы вызвать процессы спекания и ползучести . [1] Это достигается путем одновременного применения тепла и давления.

Горячее прессование в основном используется для изготовления твердых и хрупких материалов. Одним из основных применений является консолидация режущих инструментов из алмазно-металлического композита и технической керамики . Уплотнение происходит за счет перераспределения частиц и пластического течения на контактах частиц. Сыпучий порошок или предварительно уплотненная часть в большинстве случаев заполняется в графитовую форму, которая допускает индукционный или резистивный нагрев до температур обычно 2400 °C (4350 °F). Может применяться давление до 50 МПа (7300 фунтов на кв. дюйм). Другое большое применение — прессование различных типов полимеров.

В технологии горячего прессования можно обнаружить три совершенно разных типа нагрева: индукционный нагрев , косвенный резистивный нагрев и метод спекания с использованием поля (FAST)/прямое горячее прессование.

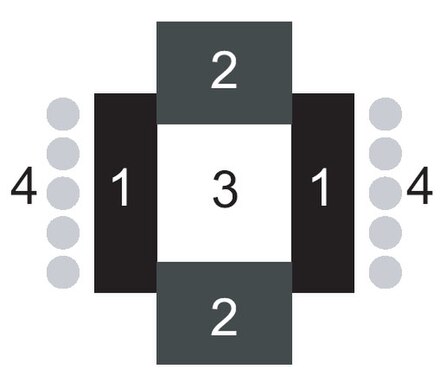

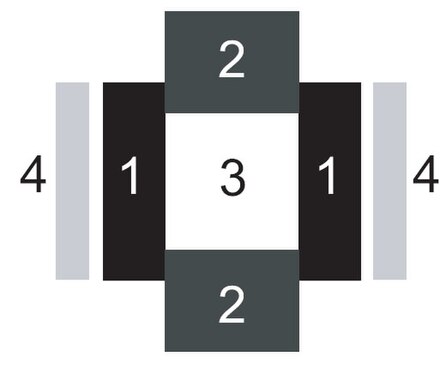

В этом процессе тепло вырабатывается внутри формы, когда она подвергается воздействию высокочастотного электромагнитного поля, генерируемого с помощью индукционной катушки , соединенной с электронным генератором. Форма изготавливается из графита или стали, а давление прикладывается одним или двумя цилиндрами к пуансонам. Форма располагается внутри индукционной катушки. Преимущество здесь в том, что давление и индуктивная мощность полностью независимы. Даже порошки с жидкой фазой поддаются этому процессу, и возможны также низкие давления. Среди недостатков - стоимость высокочастотного генератора и необходимость надлежащего выравнивания. Если форма расположена не по центру, распределение тепла неравномерно. Но главным недостатком является зависимость процесса от хорошей индуктивной связи и теплопроводности формы. Магнитное поле может проникать в форму только на 0,5-3 мм. Оттуда тепло должно «переноситься» в форму за счет теплопроводности материала формы. Равномерный нагрев намного сложнее, если воздушный зазор между формой и индукционной катушкой не одинаков по всему профилю формы. Другая потенциальная проблема — скорость нагрева. Слишком высокая скорость нагрева приведет к большой разнице температур между поверхностью и сердцевиной, что может разрушить форму.

При использовании технологии косвенного резистивного нагрева форма помещается в нагревательную камеру. Камера нагревается графитовыми нагревательными элементами. Эти элементы нагреваются электрическим током. Затем тепло передается в форму посредством конвекции . Поскольку электрическая энергия нагревает нагревательные элементы, которые затем нагревают форму вторичным способом, этот процесс называется косвенным резистивным нагревом.

Преимуществами являются высокие достижимые температуры, не зависящие от проводимости формы и не зависящие от тепла и давления. Главным недостатком является время, необходимое для нагрева формы. Для передачи тепла от атмосферы печи к поверхности формы и затем по всему поперечному сечению формы требуется относительно много времени.

Основная идея спекания с помощью электрического тока, проходящего через форму, довольно стара. Резистивный нагрев порошков цементированного карбида был запатентован Tayler [2] еще в 1933 году. В настоящее время этот метод переживает новый всплеск интереса. Ток может быть импульсным или неимпульсным постоянным или переменным. Искровое плазменное спекание (ИСП) является общим названием для этой технологии, однако оно технически неверно, поскольку ни искра, ни плазма не были проверены до сих пор. Другие общие названия этой технологии - спекание на постоянном токе, быстрое горячее прессование, прямое горячее прессование и другие. Все эти технологии обобщены под общим термином "Техника спекания с использованием поля (FAST)". [3]

Тогда убедительной причиной сокращения времени цикла было избежание роста зерна, а также экономия энергии. При прямом горячем прессовании форма напрямую подключена к электропитанию. Удельное сопротивление формы и порошковой части генерирует тепло непосредственно в форме. Это приводит к очень высоким скоростям нагрева. Кроме того, это приводит к значительному увеличению спекающей активности мелкодисперсных металлических порошковых агрегатов, что делает возможным короткое время цикла в несколько минут. Кроме того, этот процесс снижает пороговую температуру спекания и давление по сравнению с тем, что требуется в обычных процессах спекания. Оба предыдущих метода тесно зависят от внутреннего свойства материала формы, т. е. его теплопроводности. Однако при прямом резистивном нагреве тепло генерируется там, где оно необходимо.

Последние исследования показывают, что нет принципиальной разницы между спеканием с импульсным или неимпульсным током (SPS или FAST). В принципе, те же улучшенные результаты спекания (по сравнению с обычным горячим прессованием) могут быть достигнуты всеми методами прямого горячего прессования, если улучшение происходит только за счет нагрева порошка на месте. [4] Если присутствуют дополнительные физические эффекты, которые связаны с самой плотностью электрического тока (которая сильно зависит от типа порошка), импульсный ток часто имеет дополнительные полезные эффекты, поскольку во время каждого импульса плотность электрического тока достигает пикового значения, значительно превышающего постоянный ток с сопоставимой мощностью нагрева. [ необходима цитата ]

Недавно было достигнуто производство таких критически важных изделий, как распыляемые мишени и высокопроизводительные керамические компоненты, такие как карбид бора , диборид титана и сиалон . При использовании металлического порошка проводимость формы идеально подходит для быстрого нагрева заготовки. Формы с большим диаметром и относительно небольшой высотой можно нагревать быстро. Процесс особенно подходит для применений, требующих высоких скоростей нагрева. Это относится к материалам, которые можно удерживать при высоких температурах только кратковременно, или к процессам, требующим высоких скоростей нагрева для высокой производительности.

С технологией прямого горячего прессования материалы могут быть спечены до их конечной плотности. Достигаемая точность формы, близкая к чистой, очень высока и часто исключает механическую переработку материалов, которые часто трудно поддаются обработке.

В индустрии фрикционных материалов прямое горячее прессование играет все большую роль в производстве спеченных тормозных колодок и сцеплений. Спеченные тормозные колодки все чаще используются в высокоскоростных поездах и мотоциклах, а также в ветроэнергетике, квадроциклах, горных велосипедах и промышленных приложениях. Спеченные диски сцепления в основном используются в большегрузных автомобилях, судах, тракторах и других сельскохозяйственных машинах.

Научно-исследовательские учреждения, такие как университеты и институты, используют преимущества коротких циклов спекания, что ускоряет процесс исследований.

Недавние разработки включают теплоотводы из металл-алмаз-композита, например, в светодиодных и лазерных приложениях. Спекание соединений металл-алмаз с помощью прямых горячих прессов восходит к 1950-м годам, когда оно стало широко применяться в алмазной инструментальной промышленности.