В материаловедении рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором бездефектных зерен, которые зарождаются и растут до тех пор, пока исходные зерна не будут полностью израсходованы. Рекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности . Таким образом, этот процесс может быть внедрен как преднамеренный этап обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки. Наиболее важными промышленными применениями являются размягчение металлов , ранее закаленных или ставших хрупкими в результате холодной обработки , а также контроль зернистой структуры конечного продукта. Температура рекристаллизации обычно в 0,3–0,4 раза превышает температуру плавления чистых металлов и в 0,5 раза — для сплавов.

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановлением и ростом зерна . В некоторых случаях трудно точно определить момент, в котором начинается один процесс и заканчивается другой. Доэрти и др. определил рекристаллизацию как:

«...формирование новой зеренной структуры в деформированном материале путем образования и миграции большеугловых границ зерен, вызванных запасенной энергией деформации. Высокоугловыми границами называют границы с разориентировкой более 10-15°» [ 1] ]

Таким образом, этот процесс можно отличить от восстановления (когда границы зерен под большим углом не мигрируют) и роста зерен (где движущая сила возникает только за счет уменьшения площади границы). Рекристаллизация может происходить во время или после деформации (например, при охлаждении или последующей термообработке). Первый называется динамическим , а второй — статическим . Кроме того, рекристаллизация может происходить прерывисто, когда формируются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходят рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают ( геометрическую ) динамическую рекристаллизацию и миграцию границ, вызванную деформацией.

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество зерен {110}<001> (Госс) растет избирательно, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальному росту зерен , что может быть как благоприятным, так и вредным для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет ингибирования нормального роста зерна мелкими выделениями, называемыми ингибиторами. [2] Зерна Госса названы в честь Нормана П. Госса , изобретателя текстурированной электротехнической стали, примерно в 1934 году.

Существует несколько, в основном эмпирических, законов рекристаллизации:

При пластическом деформировании совершаемая работа является интегралом напряжений и деформаций в режиме пластического деформирования. Хотя большая часть этой работы преобразуется в тепло, некоторая часть (~1–5%) сохраняется в материале в виде дефектов, особенно дислокаций. Перестановка или устранение этих дислокаций приведет к уменьшению внутренней энергии системы, и поэтому для таких процессов существует термодинамическая движущая сила. При температурах от умеренных до высоких, особенно в материалах с высокой энергией дефектов упаковки , таких как алюминий и никель, восстановление происходит легко, и свободные дислокации легко перестраиваются в субзерна, окруженные малоугловыми границами зерен. Движущей силой является разница в энергии деформированного и рекристаллизованного состояния Δ E , которую можно определить по плотности дислокаций или размеру субзерен и граничной энергии (Doherty, 2005):

где ρ — плотность дислокаций, G — модуль сдвига, b — вектор Бюргерса дислокаций, γ s — энергия границы субзерен и d s — размер субзерен.

Исторически предполагалось, что скорость зарождения новых рекристаллизованных зерен будет определяться моделью тепловых флуктуаций , успешно используемой для явлений затвердевания и осаждения . В этой теории предполагается, что в результате естественного движения атомов ( которое увеличивается с температурой) в матрице спонтанно возникают малые ядра. Образование этих ядер будет связано с потребностью в энергии из-за образования новой границы раздела и освобождением энергии из-за образования нового объема материала с более низкой энергией. Если бы ядра были больше некоторого критического радиуса, они были бы термодинамически стабильными и могли бы начать расти. Основная проблема этой теории заключается в том, что запасенная энергия дислокаций очень мала (0,1–1 Дж м -3 ), тогда как энергия границы зерна довольно высока (~ 0,5 Дж м -3 ). Расчеты, основанные на этих значениях, показали, что наблюдаемая скорость нуклеации превышала расчетную в какой-то невозможно большой раз (~10 50 ).

В результате альтернативная теория, предложенная Каном в 1949 году, теперь общепринята. Рекристаллизованные зерна не зарождаются классическим способом, а растут из ранее существовавших субзерен и ячеек. «Время инкубации» представляет собой период восстановления, когда субзерна с малоугловыми границами (<1–2°) начинают накапливать дислокации и становятся все более разориентированными по отношению к своим соседям. Увеличение разориентации увеличивает подвижность границы и, следовательно, скорость роста субзерна увеличивается. Если одно субзерно в локальной области имеет преимущество перед своими соседями (например, локально высокая плотность дислокаций, больший размер или благоприятная ориентация), то это субзерно сможет расти быстрее, чем его конкуренты. По мере роста его граница становится все более неправильно ориентированной по отношению к окружающему материалу, пока его нельзя будет распознать как совершенно новое зерно без напряжений.

Кинетика рекристаллизации обычно соответствует показанному профилю. Существует начальный «период зародышеобразования» t 0 , когда зародыши образуются, а затем начинают расти с постоянной скоростью, поглощая деформированную матрицу. Хотя этот процесс не соответствует строго классической теории нуклеации, часто обнаруживается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

где t 0 — время зародышеобразования, а G — скорость роста dR/dt. Если за время dt образуется N зародышей и предполагается, что зерна имеют сферическую форму, то объемная доля будет равна:

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f<<1 и растущие зерна не сталкиваются друг с другом. Как только зерна вступают в контакт, скорость роста замедляется и связана с долей непреобразованного материала (1-f) уравнением Джонсона-Мела:

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорости зарождения и роста постоянны, зародыши распределены случайным образом, а время зародышеобразования t 0 мало. На практике лишь немногие из них действительно действительны, и необходимо использовать альтернативные модели.

Общепризнано, что любая полезная модель должна учитывать не только исходное состояние материала, но и постоянно меняющиеся взаимоотношения между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате оказалось невозможным создать точную прогнозирующую модель промышленных процессов, не прибегая к обширным эмпирическим испытаниям. Поскольку для этого может потребоваться использование промышленного оборудования, которое еще не было изготовлено, этот подход сопряжен с явными трудностями.

Температура отжига оказывает существенное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры существует несколько дополнительных факторов, которые будут влиять на скорость.

Скорость рекристаллизации сильно зависит от величины деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы рекристаллизуются быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах обеспечивает одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, контрастная горячая и холодная прокатка . В некоторых случаях деформация может быть необычайно однородной или происходить только в определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, что молибден деформируется до истинной деформации 0,3, рекристаллизуется быстрее всего при растяжении и при уменьшающихся скоростях волочения , прокатки и сжатия проволоки (Barto & Ebert 1971).

Ориентация зерна и то, как ориентация меняется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приводят к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают глубокое влияние на кинетику рекристаллизации. Даже незначительные концентрации могут оказывать существенное влияние, например, 0,004% Fe увеличивает температуру рекристаллизации примерно на 100 °C (Humphreys and Hatherly 2004). В настоящее время неизвестно, обусловлен ли этот эффект в первую очередь замедлением зародышеобразования или уменьшением подвижности границ зерен, т.е. роста.

Многие сплавы промышленного значения содержат некоторую объемную долю частиц второй фазы либо из-за примесей, либо из-за преднамеренных легирующих добавок. В зависимости от их размера и распределения такие частицы могут либо стимулировать, либо замедлять рекристаллизацию.

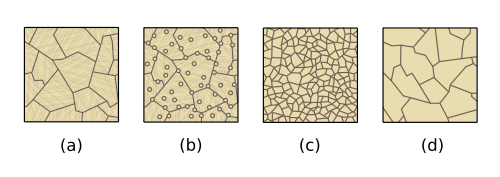

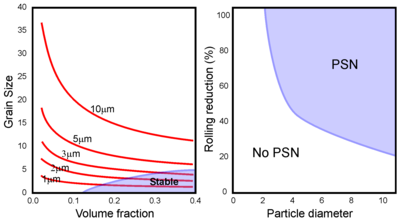

Рекристаллизация предотвращается или значительно замедляется за счет дисперсии мелких, близко расположенных частиц из-за закрепления Зенера как на малоугловых, так и на высокоугловых границах зерен. Это давление напрямую противодействует движущей силе, возникающей из-за плотности дислокаций, и будет влиять как на кинетику зарождения, так и на кинетику роста. Эффект можно объяснить уровнем дисперсности частиц где – объемная доля второй фазы, r – радиус. При низком размере зерна определяется числом зародышей, поэтому первоначально он может быть очень маленьким. Однако зерна нестабильны по отношению к росту зерен и поэтому будут расти во время отжига до тех пор, пока частицы не окажут достаточное давление закрепления, чтобы остановить их. При умеренном размере зерна по-прежнему определяется количеством зародышей, но теперь зерна стабильны по отношению к нормальному росту (хотя аномальный рост все еще возможен). При высоких нерекристаллизованная деформированная структура устойчива и рекристаллизация подавлена.

Поля деформации вокруг крупных (более 1 мкм) недеформируемых частиц характеризуются высокой плотностью дислокаций и большими градиентами ориентации и поэтому являются идеальными местами для развития зародышей рекристаллизации. Это явление, называемое зародышеобразованием, стимулированным частицами (PSN), примечательно тем, что оно обеспечивает один из немногих способов контролировать рекристаллизацию путем управления распределением частиц.

Размер и разориентация деформированной зоны связаны с размером частиц, поэтому существует минимальный размер частиц, необходимый для инициирования зародышеобразования. Увеличение степени деформации приведет к уменьшению минимального размера частиц, что приведет к режиму PSN в пространстве размерной деформации. Если эффективность PSN равна единице (т.е. каждая частица стимулирует одно ядро), то конечный размер зерна будет просто определяться количеством частиц. Иногда эффективность может быть больше единицы, если в каждой частице образуется несколько ядер, но это случается редко. Эффективность будет меньше единицы, если размеры частиц близки к критическому, а большие фракции мелких частиц будут фактически препятствовать рекристаллизации, а не инициировать ее (см. выше).

Поведение рекристаллизации материалов, содержащих частицы с широким распределением размеров, может быть трудно предсказать. Это усугубляется сплавами, частицы которых термически нестабильны и могут со временем расти или растворяться. В различных системах может происходить аномальный рост зерен , приводящий к росту необычно крупных кристаллитов за счет более мелких. Ситуация проще в бимодальных сплавах, которые имеют две различные популяции частиц. Примером являются сплавы Al-Si, где было показано, что даже в присутствии очень крупных (<5 мкм) частиц в процессе рекристаллизации преобладают мелкие частицы (Chan & Humphreys 1984). В таких случаях полученная микроструктура имеет тенденцию напоминать структуру сплава, содержащего только мелкие частицы.

Температура рекристаллизации — это температура, при которой может произойти рекристаллизация для данного материала и условий обработки. Это не заданная температура и зависит от следующих факторов: [3]

{{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка )