Ротационное формование ( BrE : molding ) включает в себя нагретую форму, которая заполняется шихтой или дробью материала. Затем она медленно вращается (обычно вокруг двух перпендикулярных осей), заставляя размягченный материал рассеиваться и прилипать к стенкам формы, образуя полую деталь. Для того чтобы сформировать равномерную толщину по всей детали, форма вращается все время во время фазы нагрева, а затем продолжает вращаться во время фазы охлаждения, чтобы избежать провисания или деформации. Процесс был применен к пластмассам в 1950-х годах, но в первые годы мало использовался, поскольку это был медленный процесс, ограниченный небольшим количеством пластмасс. Со временем улучшения в управлении процессом и разработки с пластиковыми порошками привели к более широкому использованию.

Ротационная формовка (также известная как ротационная формовка), напротив, использует самоотверждающиеся или УФ-отверждаемые смолы (в отличие от термопластиков) в ненагреваемой форме, но разделяет медленные скорости вращения, общие с ротационной формовкой. Этот вид ротационной формовки не следует путать с центробежным литьем .

В 1855 году патент, полученный Р. Петерсом в Великобритании, задокументировал первое использование вращающегося механизма, производящего «два центробежных движения под прямым углом друг к другу» с помощью конической передачи и тепла. Этот процесс ротационного формования использовался для создания артиллерийских снарядов и других полых сосудов, главной целью которых было создание постоянства толщины стенок и плотности. В патенте США в 1905 году Ф. А. Фёльке описал метод, включающий полимер для производства изделий с использованием парафинового воска. Развитие привело к процессу GS Baker и GW Perks по производству полых шоколадных пасхальных яиц в 1910 году. Ротационное формование получило дальнейшее развитие, когда Р. Дж. Пауэлл упомянул о широко используемом соотношении 4:1 между главной и второстепенной осями вращения при низких скоростях вращения. Его патент охватывал этот процесс формования полых предметов из гипса в 1920-х годах. Эти ранние методы с использованием различных материалов определили прогресс в том, как ротационное формование используется сегодня с пластмассами. [1] [2]

Пластики были введены в процесс ротационного формования в начале 1950-х годов. Одним из первых применений было производство кукольных голов. Оборудование было сделано из машины E Blue box-oven, вдохновленной задней осью General Motors, приводимой в действие внешним электродвигателем и нагреваемой напольными газовыми горелками. Форма была сделана из гальванопластического никель-медного сплава, а пластик представлял собой жидкий поливинилхлоридный (ПВХ) пластизоль . Метод охлаждения состоял в помещении формы в холодную воду. Этот процесс ротационного формования привел к созданию других пластиковых игрушек. По мере роста спроса и популярности этого процесса он использовался для создания других изделий, таких как дорожные конусы, морские буи и подлокотники автомобилей. Эта популярность привела к разработке более крупного оборудования. Также была создана новая система нагрева, перешедшая от оригинальных прямых газовых струй к современной непрямой высокоскоростной воздушной системе. В Европе в 1960-х годах был разработан процесс Энгеля. Это позволило изготавливать большие полые контейнеры из полиэтилена низкой плотности . Метод охлаждения состоял в том, чтобы выключить горелки и дать пластику затвердеть, продолжая качаться в форме. [3]

В 1976 году в Чикаго была основана Ассоциация ротационных формовщиков (ARM) как всемирная торговая ассоциация. Основной целью этой ассоциации является повышение осведомленности о технологии и процессе ротационного формования. [3]

В 1980-х годах в ротационное формование были введены новые виды пластика, такие как поликарбонат , полиэстер и нейлон . Это привело к новым применениям этого процесса, таким как создание топливных баков и промышленных формовок. Исследования, которые проводились с конца 1980-х годов в Университете Квинс в Белфасте, привели к разработке более точного мониторинга и управления процессами охлаждения на основе их разработки «системы Rotolog». [3] [4]

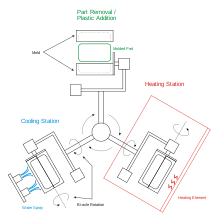

Ротационные формовочные машины производятся в широком диапазоне размеров. Обычно они состоят из форм, печи, охлаждающей камеры и шпинделей форм. Шпиндели установлены на вращающейся оси, что обеспечивает равномерное покрытие пластика внутри каждой формы. [5]

Формы (или оснастка) изготавливаются либо из сварной листовой стали, либо из литья. Метод изготовления часто зависит от размера и сложности детали; большинство сложных деталей, скорее всего, изготавливаются с помощью литой оснастки. Формы обычно изготавливаются из нержавеющей стали или алюминия . Алюминиевые формы обычно намного толще, чем эквивалентные стальные формы, так как это более мягкий металл. Эта толщина не сильно влияет на время цикла, поскольку теплопроводность алюминия во много раз выше, чем у стали. Из-за необходимости разработки модели перед литьем литые формы, как правило, имеют дополнительные расходы, связанные с изготовлением оснастки, тогда как сборные стальные или алюминиевые формы, особенно при использовании для менее сложных деталей, менее дороги. Однако некоторые формы содержат как алюминий, так и сталь. Это позволяет использовать стенки изделия различной толщины. Хотя этот процесс не такой точный, как литье под давлением , он предоставляет проектировщику больше возможностей. Добавление алюминия к стали обеспечивает большую теплоемкость , заставляя расплав оставаться в жидком состоянии в течение более длительного периода.

Обычно все системы ротационного формования включают в себя формы, печь, охлаждающую камеру и шпиндели форм. Формы используются для создания детали и обычно изготавливаются из алюминия. Качество и отделка продукта напрямую связаны с качеством используемой формы. Печь используется для нагрева детали, а также для ее вращения для придания ей желаемой формы. Охлаждающая камера — это место, куда помещается деталь до тех пор, пока она не остынет, а шпиндели установлены для вращения и обеспечения равномерного покрытия пластиком внутри каждой формы.

Это специализированная машина, предназначенная в основном для производства длинных, узких деталей. Некоторые из них относятся к типу раскладушек, имеющих одну руку, но есть также машины челночного типа Rock and Roll с двумя руками. Каждая рука вращает или катит форму на 360 градусов в одном направлении и в то же время наклоняет и качает форму на 45 градусов выше или ниже горизонтали в другом направлении. В более новых машинах для нагрева формы используется принудительная подача горячего воздуха. Эти машины лучше всего подходят для крупных деталей, имеющих большое отношение длины к ширине. Благодаря меньшим нагревательным камерам достигается экономия затрат на нагрев по сравнению с двухосными машинами. [6]

Это однорукавная ротационная формовочная машина. Обычно рука поддерживается другими руками с обоих концов. Машина-раскладушка нагревает и охлаждает форму в той же камере. Она занимает меньше места, чем эквивалентные челночные и поворотные ротационные формовочные машины. Она имеет низкую стоимость по сравнению с размером изготавливаемых изделий. Она доступна в меньших масштабах для школ, заинтересованных в прототипировании , и для высококачественных моделей. К одной руке можно прикрепить более одной формы. [7]

Зона загрузки и выгрузки находится в передней части машины между зонами нагрева и охлаждения. Эти машины различаются по размеру от малых до средних по сравнению с другими ротационными машинами. Вертикальные ротационные формовочные машины энергоэффективны благодаря компактности их камер нагрева и охлаждения. Эти машины имеют те же (или похожие) возможности, что и горизонтальные карусельные многорукавные машины, но занимают гораздо меньше места. [8]

Большинство челночных машин имеют два рычага, которые перемещают формы вперед и назад между камерой нагрева и станцией охлаждения. Рычаги независимы друг от друга и поворачивают формы в двухосном направлении. В некоторых случаях челночная машина имеет только один рычаг. Эта машина перемещает форму в линейном направлении в камеры нагрева и охлаждения и обратно. Она имеет низкую стоимость для такого размера производимого продукта, а занимаемая площадь сведена к минимуму по сравнению с другими типами машин. Она также доступна в меньшем масштабе для школ и прототипирования. [7]

Машина с поворотным рычагом может иметь до четырех рычагов с двухосным движением. Каждый рычаг независим друг от друга, так как нет необходимости управлять всеми рычагами одновременно. Каждый рычаг устанавливается на углу печи и поворачивается в печь и из нее. На некоторых машинах с поворотным рычагом пара рычагов устанавливается на одном и том же углу, так что машина с четырьмя рычагами имеет две точки поворота. Эти машины очень полезны для компаний, которые имеют длительные циклы охлаждения или которым требуется много времени для извлечения деталей из формы по сравнению со временем приготовления. Гораздо проще запланировать работы по техническому обслуживанию или попытаться запустить новую форму, не прерывая производство на других рычагах машины.

Это одна из самых распространенных двухосных машин в отрасли. Она может иметь до четырех рычагов и шесть станций и поставляется в широком диапазоне размеров. Машина поставляется в двух различных моделях, фиксированной и независимой. Карусель с фиксированными рычагами состоит из трех фиксированных рычагов, которые должны двигаться вместе. Один рычаг будет находиться в камере нагрева, в то время как другой — в камере охлаждения, а третий — в зоне загрузки/перезагрузки. Карусель с фиксированными рычагами хорошо работает, когда для каждого рычага используется одинаковое время цикла. Машина карусельного типа с независимыми рычагами доступна с тремя или четырьмя рычагами, которые могут двигаться независимо. Это позволяет использовать формы разного размера, с разным временем цикла и толщиной. [8]

Процесс ротационного формования — это высокотемпературный процесс формования пластика при низком давлении, который использует тепло и двухосное вращение (т. е. угловое вращение по двум осям) для производства полых цельных деталей. [9] Критики этого процесса указывают на его длительное время цикла — обычно может происходить только один или два цикла в час, в отличие от других процессов, таких как литье под давлением, где детали могут быть изготовлены за несколько секунд. У этого процесса есть определенные преимущества. Производство больших полых деталей, таких как масляные баки, намного проще с помощью ротационного формования, чем любым другим методом. Ротационные формы намного дешевле других типов форм. При использовании этого процесса теряется очень мало материала, а излишки материала часто можно использовать повторно, что делает его очень экономически и экологически жизнеспособным производственным процессом.

Процесс ротационного формования состоит из четырех отдельных фаз:

До недавнего времени процесс в значительной степени зависел как от проб и ошибок, так и от опыта оператора, чтобы определить, когда деталь следует вынуть из печи и когда она достаточно остынет, чтобы ее можно было вынуть из формы. В последние годы технологии усовершенствовались, что позволяет контролировать температуру воздуха в форме и устранять большую часть догадок из процесса.

Многие современные исследования направлены на сокращение времени цикла, а также на улучшение качества деталей. Наиболее перспективной областью является герметизация пресс-форм. Хорошо известно, что приложение небольшого давления внутри пресс-формы в правильной точке на этапе нагрева ускоряет коалесценцию полимерных частиц во время плавления, производя деталь с меньшим количеством пузырьков за меньшее время, чем при атмосферном давлении . Это давление задерживает отделение детали от стенки пресс-формы из-за усадки на этапе охлаждения, способствуя охлаждению детали. Главным недостатком этого является опасность для оператора взрыва детали под давлением. Это помешало производителям ротационного формования принять герметизацию пресс-формы в больших масштабах.

Хороший разделительный агент (MRA) позволит быстро и эффективно удалить материал. Разделительные агенты могут сократить время цикла, дефекты и потемнение готового продукта. Существует несколько типов разделительных агентов для пресс-форм; их можно разделить на следующие категории:

Более 80% всех используемых материалов из семейства полиэтилена: сшитый полиэтилен (PEX), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE) и вторичный материал. Другие соединения — поливинилхлоридные (ПВХ) пластизоли , нейлоны и полипропилен .

Порядок материалов, наиболее часто используемых в промышленности: [10]

Эти материалы также иногда используются (не в порядке наиболее частого использования): [10]

В последнее время стало возможным использовать натуральные материалы в процессе формования. Благодаря использованию настоящих песков и каменной крошки можно создать композит из песчаника , который на 80% состоит из натурального необработанного материала.

Ротационное формование гипса применяется для изготовления полых статуэток .

Шоколад формуется методом ротационного формования, в результате чего образуются полые изделия.

Дизайнеры могут выбрать наилучший материал для своего применения, включая материалы, которые соответствуют требованиям Управления по контролю за продуктами и лекарствами США (FDA). Могут быть включены добавки для устойчивости к погодным условиям, огнестойкости или устранения статического электричества. Вставки, графика, резьба, ручки, небольшие поднутрения , плоские поверхности без углов наклона или мелкие детали поверхности могут быть частью дизайна. Дизайн также может быть многостенным, полым или заполненным пеной.

Изделия, которые могут быть изготовлены с помощью ротационного формования, включают резервуары для хранения, мебель, дорожные знаки и тумбы, кашпо, домики для домашних животных, игрушки, мусорные баки и контейнеры для мусора, детали кукол, дорожные конусы, футбольные мячи, шлемы, каноэ, гребные лодки, укрытия от торнадо, [11] корпуса байдарок, подземные погреба для хранения винограда и овощей и игровые горки. Этот процесс также используется для изготовления узкоспециализированных продуктов, включая одобренные ООН контейнеры для перевозки ядерных расщепляющихся материалов, [12] антипиратские протекторы для кораблей, [13] уплотнения для надувных кислородных масок [14] и легкие компоненты для аэрокосмической промышленности. [15]

Другое соображение касается углов наклона. Они необходимы для извлечения детали из формы. На внешних стенках может подойти угол наклона 1° (при условии отсутствия шероховатых поверхностей или отверстий). На внутренних стенках, например, внутри корпуса лодки, может потребоваться угол наклона 5°. [16] Это связано с усадкой и возможной деформацией детали.

Другое соображение касается структурных опорных ребер. Хотя сплошные ребра могут быть желательны и достижимы при литье под давлением и других процессах, полое ребро является наилучшим решением при ротационном формовании. [17] Сплошное ребро может быть получено путем вставки готовой детали в форму, но это увеличивает стоимость.

Ротационное формование отлично подходит для производства полых деталей. Однако при этом необходимо соблюдать осторожность. Если глубина углубления больше ширины, могут возникнуть проблемы с равномерным нагревом и охлаждением. Кроме того, между параллельными стенками должно быть достаточно места, чтобы поток расплава мог нормально перемещаться по всей форме. В противном случае может возникнуть перемычка. Желательный сценарий с параллельными стенками должен иметь зазор, по крайней мере, в три раза превышающий номинальную толщину стенки, при этом оптимальным является пятикратная номинальная толщина стенки. Также необходимо учитывать острые углы для параллельных стенок. При углах менее 45° могут возникнуть перемычки, перемычки и пустоты. [18]

Другим соображением является текучесть расплавленных материалов. Некоторые материалы, такие как нейлон , потребуют больших радиусов, чем другие материалы. Жесткость отвержденного материала может быть фактором. При использовании хрупкого материала могут потребоваться дополнительные структурные и укрепляющие меры. [19]

Одним из преимуществ ротационного формования является возможность экспериментировать, особенно с толщиной стенок. Стоимость полностью зависит от толщины стенок, причем более толстые стенки обходятся дороже и требуют больше времени на производство. Хотя стенка может иметь практически любую толщину, проектировщики должны помнить, что чем толще стенка, тем больше материала и времени потребуется, что увеличивает затраты. В некоторых случаях пластик может деградировать из-за длительных периодов при высокой температуре. Различные материалы имеют разную теплопроводность , что означает, что им требуется разное время в нагревательной камере и охлаждающей камере. В идеале деталь будет испытана для использования минимальной толщины, необходимой для применения. Затем этот минимум будет установлен как номинальная толщина. [20]

Для конструктора, хотя возможны различные толщины, необходим процесс, называемый стоп-вращением. Этот процесс ограничен тем, что только одна сторона формы может быть толще других. После того, как форма повернута и все поверхности достаточно покрыты расплавленным потоком, вращение прекращается, и расплавленному потоку разрешается скапливаться на дне полости формы. [20]

Толщина стенки также важна для угловых радиусов. Большие внешние радиусы предпочтительнее малых радиусов. Большие внутренние радиусы также предпочтительнее малых внутренних радиусов. Это обеспечивает более равномерный поток материала и более равномерную толщину стенки. Однако внешний угол, как правило, прочнее внутреннего. [20]

Ротационное формование предлагает преимущества в плане дизайна по сравнению с другими процессами формования. При правильном проектировании детали, собранные из нескольких частей, могут быть отлиты как одна деталь, что исключает высокие затраты на изготовление. Процесс также имеет присущие ему сильные стороны дизайна, такие как постоянная толщина стенок и прочные внешние углы, которые практически не подвержены напряжению. Для дополнительной прочности в деталь можно встроить ребра жесткости. Помимо того, что они встраиваются в деталь, их можно добавлять в форму.

Возможность добавлять предварительно обработанные детали в форму сама по себе является большим преимуществом. Металлические нити, внутренние трубы и конструкции и даже разноцветные пластмассы можно добавлять в форму до добавления пластиковых гранул. Однако необходимо соблюдать осторожность, чтобы минимальная усадка при охлаждении не повредила деталь. Эта усадка допускает небольшие подрезы и исключает необходимость в механизмах выталкивания (для большинства деталей).

Ротационное формование может использоваться как приемлемая альтернатива выдувному формованию для таких изделий, как пластиковые бутылки и цилиндрические контейнеры. Эта замена эффективна только в меньших масштабах, поскольку эффективность выдувного формования зависит от больших тиражей.

Другое преимущество заключается в самих формах. Поскольку они требуют меньше инструментов, их можно изготовить и запустить в производство гораздо быстрее, чем другие процессы формования. Это особенно актуально для сложных деталей, для которых может потребоваться большое количество инструментов для других процессов формования. Ротационное формование также является процессом выбора для коротких тиражей и срочных поставок. Формы можно быстро менять или использовать разные цвета без продувки формы. При других процессах продувка может потребоваться для замены цветов.

Благодаря равномерной толщине, большие растянутые секции отсутствуют, что делает возможным изготовление больших тонких панелей (хотя может возникнуть деформация). Кроме того, наблюдается небольшой поток пластика (растяжение), а скорее размещение материала внутри детали. Эти тонкие стенки также ограничивают стоимость и время производства.

Еще одним преимуществом ротационного формования является минимальное количество материала, отходяшего в процессе производства. Нет литников или питателей (как при литье под давлением), нет обрезков или отщепов (как при выдувном формовании). Материал, который отходит в отходы, как лом или после неудачного тестирования деталей, обычно может быть переработан.

Детали, полученные ротационным формованием, имеют ограничения, которые отличаются от ограничений других процессов обработки пластика. Поскольку это процесс низкого давления, иногда конструкторы сталкиваются с труднодоступными участками в форме. Качественный порошок может помочь преодолеть некоторые ситуации, но обычно конструкторы должны помнить, что невозможно сделать острую резьбу, которая была бы возможна при литье под давлением. Некоторые изделия на основе полиэтилена можно помещать в форму до того, как она будет загружена основным материалом. Это может помочь избежать отверстий, которые в противном случае появились бы в некоторых областях. Это также может быть достигнуто с помощью форм с подвижными секциями.

Другое ограничение заключается в самих формах. В отличие от других процессов, в которых охлаждать нужно только продукт перед извлечением, при ротационном формовании охлаждать нужно всю форму. Хотя процессы водяного охлаждения возможны, все равно существует большое время простоя формы, что увеличивает как финансовые, так и экологические издержки. Некоторые пластмассы будут разрушаться при длительных циклах нагрева или в процессе превращения их в порошок для плавления.

Стадии нагрева и охлаждения подразумевают передачу тепла сначала от горячей среды к полимерному материалу, а затем от него к охлаждающей среде. В обоих случаях процесс теплопередачи происходит в нестационарном режиме, поэтому наибольший интерес при рассмотрении этих стадий представляет его кинетика. На стадии нагрева тепло, отбираемое от горячего газа, поглощается как формой, так и полимерным материалом. Оснастка для ротационного формования обычно имеет сравнительно небольшую толщину стенок и изготавливается из металлов с высокой теплопроводностью (алюминий, сталь). Как правило, форма передает гораздо больше тепла, чем может поглотить пластик, поэтому температура формы должна изменяться линейно. Скорость вращения при ротационном формовании довольно низкая (от 4 до 20 об/мин). В результате на первых стадиях цикла нагрева загружаемый материал остается в виде слоя порошка на дне формы. Наиболее удобный способ изменения цикла — это применение листов ПУ в горячекатаных формах.

В связи с характером процесса при выборе материалов необходимо учитывать следующее: