В металлообработке сварное соединение — это точка или кромка, где два или более кусков металла или пластика соединяются вместе. Они образуются путем сварки двух или более заготовок в соответствии с определенной геометрией. Существует пять типов соединений, упоминаемых Американским обществом сварки : стыковые , угловые, кромочные, нахлесточные и тавровые. Эти типы могут иметь различные конфигурации в месте соединения, где может происходить фактическая сварка.

Стыковые сварные швы — это сварные швы, в которых два соединяемых куска металла находятся в одной плоскости. [1] Эти сварные швы требуют лишь некоторой подготовки и используются с тонкими листовыми металлами, которые можно сварить за один проход. [2] Распространенными проблемами, которые могут ослабить стыковой сварной шов, являются скопление шлака , чрезмерная пористость или растрескивание. Для прочных сварных швов целью является использование как можно меньшего количества сварочного материала. Стыковые сварные швы широко распространены в автоматизированных процессах сварки, таких как сварка под флюсом, из-за их относительной простоты подготовки. [3] Когда металлы свариваются без человеческого руководства, нет оператора, который мог бы регулировать неидеальную подготовку соединения. Из-за этой необходимости стыковые сварные швы могут использоваться из-за их упрощенной конструкции для эффективной подачи через автоматизированные сварочные машины.

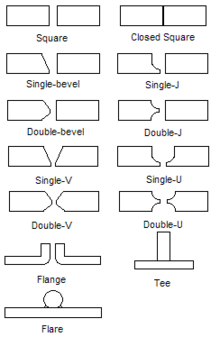

Существует много типов стыковых швов, но все они попадают в одну из этих категорий: стыковые соединения с одинарной сваркой, стыковые соединения с двойной сваркой и открытые или закрытые стыковые соединения. Стыковое соединение с одинарной сваркой — это название соединения, которое было сварено только с одной стороны. Стыковое соединение с двойной сваркой получается, когда сварка выполняется с обеих сторон. При двойной сварке глубина каждого шва может немного различаться. Закрытый шов — это тип соединения, в котором две соединяемые детали соприкасаются во время процесса сварки. Открытый шов — это тип соединения, в котором между двумя деталями во время процесса сварки остается небольшой зазор.

Квадратная канавка — это стыковое сварное соединение, в котором две детали являются плоскими и параллельными друг другу. Это соединение просто в подготовке, экономично в использовании и обеспечивает удовлетворительную прочность, но ограничено толщиной соединения. Закрытый квадратный стыковой шов — это тип соединения с квадратной канавкой без промежутков между деталями. Этот тип соединения распространен при газовой и дуговой сварке. Для более толстых соединений край каждого элемента соединения должен быть подготовлен к определенной геометрии, чтобы обеспечить доступ для сварки и гарантировать желаемую прочность и прочность сварного шва. Отверстие или зазор в основании соединения и включенный угол канавки должны быть выбраны так, чтобы требовалось наименьшее количество металла сварного шва, необходимое для обеспечения необходимого доступа и соответствия требованиям прочности. Для квадратных стыковых соединений обычно используется только металл толщиной до 4,5 мм.

Сварные швы Single V похожи на скошенные швы, но вместо того, чтобы иметь скошенную кромку только с одной стороны, скошены обе стороны сварного шва. В толстых металлах, и когда сварка может быть выполнена с обеих сторон заготовки, используется соединение Double V. При сварке более толстых металлов соединение Double V требует меньше присадочного материала, поскольку есть два более узких V-образных шва по сравнению с более широким соединением Single V. Кроме того, соединение Double V помогает компенсировать силы коробления. В соединении Single V напряжение имеет тенденцию деформировать деталь в одном направлении, когда V-образное соединение заполнено, но в соединении Double V есть сварные швы с обеих сторон материала, имеющие противоположные напряжения, выпрямляющие материал.

Стыковые сварные швы с одним J-образным профилем — это когда одна часть сварного шва имеет форму буквы J , которая легко принимает присадочный материал, а другая — квадратную. J-образная канавка формируется либо с помощью специального режущего оборудования, либо путем шлифования кромки стыка в форме буквы J. Хотя подготовка J-образной канавки сложнее и дороже, чем V-образной, одинарная J-образная канавка на металле толщиной от половины дюйма до трех четвертей дюйма обеспечивает более прочный сварной шов, требующий меньше присадочного материала. Стыковые сварные швы с двумя J-образными профилями имеют одну часть, которая имеет форму буквы J с обоих направлений, а другая часть — квадратную.

Стыковые швы с одним U-образным профилем — это сварные швы, у которых оба края поверхности сварного шва имеют форму буквы J, но как только они соединяются, они образуют U. Двойные U-образные швы имеют U-образную форму как сверху, так и снизу подготовленного шва. U-образные швы — самые дорогие края для подготовки и сварки. Обычно они используются на толстых базовых металлах, где V-образная канавка будет иметь такой большой угол, что ее заполнение обойдется слишком дорого.

Соединение T-образной сваркой образуется, когда два прутка или листа соединяются перпендикулярно друг другу в форме буквы T. Этот сварной шов выполняется методом контактной стыковой сварки. Его также можно выполнить методом экструзионной сварки . Обычно два плоских куска полимера свариваются под углом 90 градусов друг к другу и свариваются экструзией с обеих сторон.

Тонкие листовые металлы часто фланцуются для получения сварных швов кромка-фланц или угол-фланц. Эти сварные швы обычно выполняются без добавления присадочного металла, поскольку фланец расплавляется и обеспечивает весь необходимый присадочный материал. Трубы и трубки могут быть изготовлены путем прокатки и сварки вместе полос, листов или пластин материала. [4]

Соединения с отбортовкой применяются для сварки металлов, которые благодаря своей форме образуют удобную канавку для сварки, например, труба на плоской поверхности.

Выбор правильного сварного соединения зависит от толщины и используемого процесса. Квадратные швы являются наиболее экономичными для деталей тоньше 3/8”, поскольку они не требуют подготовки кромки. [5] Двойные швы являются наиболее экономичными для более толстых деталей, поскольку они требуют меньше сварочного материала и времени. Использование сварки плавлением является обычным для закрытых односторонних скосов, закрытых односторонних J-образных, открытых односторонних J-образных и закрытых двухсторонних J-образных стыковых соединений. Использование газовой и дуговой сварки идеально подходит для двухсторонних скосов, закрытых двухсторонних скосов, открытых двухсторонних скосов, односторонних скосов и открытых односторонних скосов.

Ниже приведены идеальные толщины швов для различных типов стыков. При определении толщины стыкового шва она измеряется в более тонкой части и не компенсирует усиление шва.

АКрестообразное соединение – это особое соединение, в котором четыре пространства создаются сваркой трех металлических пластин подпрямым углом. Крестообразные соединения подверженыусталостипри воздействии постоянно меняющихся нагрузок.[6]

В Американском бюро правил судоходства для стальных судов крестообразные соединения могут считаться двойным барьером, если два вещества, требующие двойного барьера, находятся в противоположных углах по диагонали. Двойные барьеры часто требуются для разделения нефти и морской воды , химикатов и питьевой воды и т. д. [7]

В обычных методах сварки поверхность сварки должна быть подготовлена для обеспечения максимально прочного шва. Подготовка необходима для всех видов сварки и всех типов соединений. Как правило, стыковые сварные швы требуют очень небольшой подготовки, но некоторая подготовка все же необходима для наилучших результатов. Кромки пластин могут быть подготовлены для стыковых соединений различными способами, но пятью наиболее распространенными методами являются кислородно-ацетиленовая резка ( кислородная сварка и резка ), механическая обработка, скалывание, шлифование и воздушно-дуговая резка углеродом или строжка. Каждый метод имеет уникальные преимущества для своего использования.

Для стальных материалов кислородно-ацетиленовая резка является наиболее распространенной формой подготовки. Этот метод выгоден из-за своей скорости, низкой стоимости и адаптивности. Механическая обработка является наиболее эффективной для воспроизводимости и массового производства деталей. Подготовка J- или U-образных соединений обычно выполняется механической обработкой из-за необходимости высокой точности. Метод скалывания используется для подготовки деталей, которые были изготовлены литьем. Использование шлифования для подготовки деталей зарезервировано для небольших участков, которые не могут быть подготовлены другими методами. Воздушно-углеродная дуговая резка распространена в отраслях, которые работают с нержавеющими сталями, чугуном или обычной углеродистой сталью. [8]

Перед сваркой разнородных материалов можно намазать одну или обе стороны канавки. Намазанный слой может быть из того же сплава, что и присадочный металл, или из другого присадочного металла, который будет играть роль буфера между двумя соединяемыми металлами.