.jpg/440px-84530877_FillingSys_(9415669149).jpg)

При производстве трехмерных объектов методом аддитивного производства используются различные процессы , оборудование и материалы . 3D-печать также известна как аддитивное производство, поскольку многочисленные доступные процессы 3D-печати, как правило, являются аддитивными по своей природе, с несколькими ключевыми различиями в технологиях и материалах, используемых в этом процессе.

Некоторые из различных типов физических преобразований, которые используются в 3D-печати, включают экструзию расплава, световую полимеризацию, непрерывное производство жидкой среды и спекание.

Существует множество процессов 3D-печати, которые можно разделить на семь категорий: [1]

Каждый процесс и единица оборудования имеют свои плюсы и минусы. Обычно они включают такие аспекты, как скорость, затраты, универсальность в отношении исходного материала, геометрические ограничения и допуски , а также механические и внешние свойства продуктов, такие как прочность, текстура и цвет.

Разнообразие процессов и оборудования позволяет использовать их как любителям, так и профессионалам. Некоторые из них лучше подходят для промышленного использования (в этом случае предпочтительнее термин «аддитивное производство»), тогда как другие делают 3D-печать доступной для обычного потребителя. Некоторые принтеры достаточно велики, чтобы изготавливать здания, в то время как другие стремятся к объектам микро- и наномасштаба, и в целом для физического производства спроектированных объектов можно использовать множество различных технологий. [2]

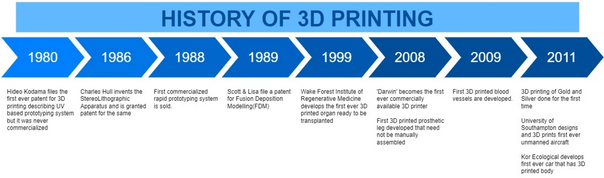

С конца 1970-х годов было изобретено несколько процессов 3D-печати. [3] Изначально принтеры были большими, дорогими и имели весьма ограниченные возможности в плане того, что они могли производить. [4]

В настоящее время доступно большое количество аддитивных процессов. Основные различия между процессами заключаются в способе нанесения слоев для создания деталей и в используемых материалах. Некоторые методы расплавляют или размягчают материал для создания слоев, например, селективное лазерное плавление (SLM) или прямое лазерное спекание металла (DMLS), селективное лазерное спекание (SLS), моделирование методом наплавления (FDM), [5] [6] [7] или изготовление методом наплавления нитей (FFF), в то время как другие отверждают жидкие материалы с использованием различных сложных технологий, таких как стереолитография (SLA). При производстве ламинированных объектов (LOM) тонкие слои разрезаются по форме и соединяются (например, бумага, полимер, металл). Осаждение частиц с использованием технологии струйной печати печатает слои материала в виде отдельных капель. Каждая капля твердых чернил из термоплавкого материала фактически печатает одну частицу или один объект. Цветные термоплавкие чернила печатают отдельные капли CMYK друг на друге, чтобы создать одноцветный объект с 1-3 расплавленными слоями. Сложные 3D-модели печатаются с помощью множества перекрывающихся капель, слитых вместе в слои, как определено в нарезанном файле CAD. Технология струйной печати позволяет 3D-моделям быть сплошными или открытоячеистыми структурами, как определено конфигурацией струйной печати 3D-принтера. Каждый метод имеет свои преимущества и недостатки, поэтому некоторые компании предлагают выбор порошка и полимера в качестве материала, используемого для создания объекта. [8] Другие иногда используют стандартную, готовую деловую бумагу в качестве строительного материала для создания прочного прототипа. Основными соображениями при выборе машины, как правило, являются скорость, стоимость 3D-принтера, напечатанного прототипа, выбор и стоимость материалов и цветовые возможности. [9]

Принтеры, которые работают напрямую с металлами, как правило, дороги. Однако менее дорогие принтеры можно использовать для изготовления формы, которая затем используется для изготовления металлических деталей. [10]

Форсунка с жидким материалом может быть проведена по впитывающей поверхности для выталкивания материала, электростатически вытянута из большего струйного отверстия, [14] нагнетена для вытекания материала или давления жидкости, повышенного для выталкивания короткого выброса жидкости в виде брызг или отдельных капель. Перьевая ручка с кончиком пера является примером впитывающего материала. Шланг является примером струящейся жидкости. Короткий выброс насоса является примером выброса капли или брызг.

Сопла могут быть изготовлены из любого материала и могут быть односопловыми с одной жидкостной камерой или многосопловыми с одной или несколькими жидкостными камерами. Сегодняшние струйные принтеры могут быть любой вариацией этих струйных стилей.

Чернила для струйной печати должны иметь достаточно низкую вязкость, чтобы жидкость могла проходить через отверстие сопла. Материалы можно расплавить до жидкого состояния. Это так называемые термоплавкие чернила. Во всех случаях чернила для струйной печати должны быть трехмерными на печатной поверхности, чтобы создать компонент высоты Z для трехмерного объекта.

Пионером в области струйной печати стала компания Teletype, которая в 1966 году представила телетайп Inktronic [14] с электростатическим приводом . Принтер имел 40 струй, что обеспечивало рекордную скорость печати — 120 символов в секунду.

Непрерывные струйные принтеры были популярны в 1950–1960-х годах до изобретения струйных принтеров Drop-On-Demand [15] в 1972 году. Непрерывные трехмерные чернила были на основе воска и низкотемпературных металлических сплавов . Печать этими термоплавкими чернилами производила буквенно-цифровые символы, которые были твердыми и выпуклыми, но никто не распознавал их как 3D-печать. В 1971 году молодой инженер Йоханнес Готвальд запатентовал жидкометаллический самописец, который печатал большие символы на металле для вывесок, но Teletype Corp проигнорировала это открытие. Шрифт Брайля печатался восковыми чернилами, но так и не был запущен в коммерческую эксплуатацию в 1960-х годах.

Капельно-по-запросным (DOD) струйным принтерам были изобретены [16] в 1972 году с использованием пьезоэлектрической технологии «выдавливания» для выкачивания одной капли за одно нажатие. В этих ранних струйных принтерах DOD использовались только чернила на водной основе. Эксперименты проводились со многими формами отверстий, диаметрами и несколькими отверстиями сопла на трубку струйного принтера. Односопловые струйные принтеры назывались «Alpha Jets» в Exxon Office Systems, где печать исследовалась многими ранними изобретателями, нанятыми для улучшения печати. Alpha jet был отклонен из-за его слишком высокой сложности. Многоструйные печатающие головки были разработаны и внедрены этой группой.

Небольшая компания в Нью-Гемпшире, RH Research, принадлежащая Роберту Говарду [17], исследовала печать с 1982 по 1983 год и решила, что струйный принтер с одним соплом может подойти, и затем он связался с изобретателем в Exxon, который назвал Эла Хока хорошим выбором для этого проекта. Эл Хок пригласил Тома Пира и Дэйва Лутца присоединиться к нему в Нью-Гемпшире, чтобы изучить это новое предприятие, и они приняли предложение о работе. Дэйв Лутц связался с двумя специалистами по струйной печати, все еще работавшими в Exxon, Джимом и Кэти Макмахон, и они также приняли предложения стать основателями этого предприятия, которое позже было названо Howtek, Inc. Через несколько месяцев струйные принтеры Alpha, изготовленные новой командой Howtek, работали отлично. Руководство Howtek решило заменить стеклянные сопла на Tefzel на основе результатов испытаний струйных принтеров. Tefzel позволил струйному принтеру работать при высокой температуре с новыми термопластичными чернилами горячего расплава и работать без вибраций в структуре сопла, которые могли бы создавать случайные капли. Каждое нажатие производило одну каплю в диапазоне частот от 1 до 16 000 капель в секунду. Сопла были изготавливаемыми, и так родился Pixelmaster. На печатающую головку приходилось 32 струйных отдельных сопла, печатающих 4 цвета (8 струй на цвет) CMYK. Механизм представлял собой печатающую головку, вращающуюся со скоростью 121 об/мин и размещающую капли одинакового размера и формы точно на месте в качестве субтрактивной цветной печати текста и изображений для графической промышленности. Эта технология печати слоев CMYK термоплавкими чернилами была предшественником 3D-патента Ричарда Хелински.

Несколько лет спустя (1993) патент был лицензирован первой компанией Sanders Prototype, Inc. (переименованной в Solidscape , Inc), производителем первого настольного принтера Rapid Prototype в отрасли, Modelmaker 6 Pro. Этот принтер и более новые продукты используют струйные принтеры Howtek и термопластичные чернила. Модели, напечатанные с помощью термопластика, идеально подходили для литья по выплавляемым моделям без образования золы во время выгорания. Печать капель термопластиковых чернил точна и аккуратна, обеспечивая высококачественную отделку поверхности моделей, популярных среди ювелиров и чувствительных к деталям дизайнеров САПР. Струйные принтеры Howtek, разработанные для печати страницы за 4 минуты, теперь печатали в некоторых случаях в течение 4 дней подряд. Первый принтер был продан в 1993 году группе Hitchner Corporations, Metal Casting Technology R&D, где они печатали головки клюшек для гольфа и детали для автомобильных двигателей.

Технология изготовления методом наплавления нитей ( FFF ), также известная под торговой маркой «моделирование методом наплавления» ( FDM ), происходит от автоматической системы сварки полимерной фольги горячим воздухом, склеивания горячим расплавом и автоматического осаждения прокладок. Такой принцип был дополнительно разработан С. Скоттом Крампом в конце 1980-х годов и был коммерциализирован в 1990 году компанией Stratasys . [18] После истечения срока действия патента на эту технологию большое сообщество разработчиков с открытым исходным кодом разработало и выпустило как коммерческие, так и DIY -варианты, использующие этот тип 3D-принтера, известные как проект RepRap (от self-replicating rapid prototyper). В результате стоимость этой технологии упала на два порядка с момента ее создания, и она стала самой распространенной формой 3D-печати. [19]

При моделировании методом послойного наплавления модель или деталь изготавливаются путем экструзии небольших шариков или потоков материала, которые немедленно затвердевают, образуя слои. Нить термопластика или другого материала или смеси с низкой температурой плавления подается в головку сопла экструзии ( экструдер 3D-принтера ), где нить нагревается до температуры плавления и выдавливается на сборочный стол. Совсем недавно была разработана технология послойного наплавления гранул (или осаждения сплавленных частиц), при которой частицы или гранулы пластика заменяют необходимость использования нити. [20] [21] Головка сопла нагревает материал и включает и выключает поток. Обычно для перемещения головки экструзии и регулировки потока используются шаговые двигатели или серводвигатели . Принтер обычно имеет 3 оси движения. Пакет программного обеспечения для автоматизированного производства (CAM) используется для генерации G-кода, который отправляется на микроконтроллер , управляющий двигателями.

Пластик является наиболее распространенным материалом для такой печати. Могут использоваться различные полимеры, включая акрилонитрилбутадиенстирол (ABS), поликарбонат (PC), полимолочную кислоту (PLA), полиэтилен высокой плотности (HDPE), PC/ABS, полифенилсульфон (PPSU) и ударопрочный полистирол (HIPS). Как правило, полимер находится в форме нити, изготовленной из первичных смол. В сообществе с открытым исходным кодом существует множество проектов, направленных на переработку отходов пластика после потребления в нить. [22] [23] [24] [25] Они включают машины, используемые для измельчения и экструзии пластикового материала в нить, такие как recyclebots . Кроме того, в этом процессе используются фторполимеры, такие как трубки из ПТФЭ, из-за способности материала выдерживать высокие температуры. Эта способность особенно полезна при передаче нитей. [26]

Металл и стекло также могут использоваться для 3D-печати, хотя они намного дороже и обычно используются для произведений искусства. Однако развитие WAAM (аддитивное производство с использованием проволочной дуги) снизило стоимость 3D-печати металлом.

FDM несколько ограничен в вариациях форм, которые могут быть изготовлены. Например, FDM обычно не может производить сталактитоподобные структуры, поскольку они не будут поддерживаться во время сборки. В противном случае, в структуру должна быть встроена тонкая поддержка, которую можно сломать во время отделки. Обычно программное обеспечение, которое преобразует 3D-модель в набор плоских слоев, называемое слайсером , заботится о добавлении этих опор и некоторых других ресурсов, чтобы обеспечить изготовление такого рода форм.

Аддитивное осаждение трением с перемешиванием (AFSD) — это процесс твердотельного аддитивного производства металлов, в котором для нанесения исходного материала на подложку используется вращающийся инструмент. [27] AFSD предлагает ряд преимуществ по сравнению с другими процессами аддитивного производства металлов, включая высокую степень использования материала, низкое потребление энергии и возможность печатать металлическими сплавами, несовместимыми с процессами на основе расплава. [28]

Другой подход 3D-печати — это выборочное сплавление материалов в гранулированном слое. [29] Техника сплавляет части слоя, а затем перемещает их вверх по рабочей зоне, добавляя еще один слой гранул и повторяя процесс до тех пор, пока деталь не будет сформирована. Этот процесс использует нерасплавленный носитель для поддержки выступов и тонких стенок в изготавливаемой детали, что снижает необходимость во временных вспомогательных опорах для детали. Например, при выборочном тепловом спекании термопечатающая головка подает тепло слоям порошкообразного термопластика ; когда слой готов, порошковый слой опускается, и автоматизированный ролик добавляет новый слой материала, который спекается для формирования следующего поперечного сечения модели; использование менее интенсивной термопечатающей головки вместо лазера делает это решение более дешевым, чем использование лазеров, и может быть уменьшено до размеров настольного компьютера. [30]

Методы лазерного спекания включают селективное лазерное спекание (SLS) как с металлами, так и с полимерами (например, PA, PA-GF, Rigid GF, PEEK, PS, Alumide , Carbonmide, эластомерами), а также прямое лазерное спекание металлов (DMLS). [31]

Селективное лазерное спекание (SLS) было разработано и запатентовано доктором Карлом Декардом и доктором Джозефом Биманом в Техасском университете в Остине в середине 1980-х годов [32] при спонсорской поддержке DARPA . [33] Похожий процесс был запатентован без коммерциализации компанией RF Housholder в 1979 году. [34]

Селективная лазерная плавка (СЛП) не использует спекание для сплавления гранул порошка, а полностью расплавляет порошок с помощью высокоэнергетического лазера для создания полностью плотных материалов послойным методом, которые имеют механические свойства, аналогичные свойствам обычных металлов. [35]

Электронно-лучевая плавка (EBM) — это аналогичный тип технологии аддитивного производства для металлических деталей (например, титановых сплавов ). EBM изготавливает детали путем плавления металлического порошка слой за слоем с помощью электронного луча в высоком вакууме. В отличие от методов спекания металлов, которые работают ниже точки плавления, детали EBM не содержат пустот. [36] [37]

Метод струйной 3D-печати связующего вещества заключается в нанесении связующего клеящего вещества на слои материала, обычно порошкообразного. Материалы могут быть на основе керамики или металла. Этот метод также известен как система струйной 3D-печати . Для изготовления детали принтер создает модель с помощью головки, которая перемещается по основанию платформы и наносит один слой за раз, распределяя слой порошка ( гипса или смолы ) и печатая связующее вещество в поперечном сечении детали с помощью процесса, похожего на струйную печать. Это повторяется до тех пор, пока не будет напечатан каждый слой. Эта технология позволяет печатать полноцветные прототипы, выступы и детали из эластомера. Прочность связанных порошковых отпечатков может быть повышена с помощью восковой или термореактивной полимерной пропитки. [38]

Процесс стереолитографии ( SLA ) основан на светоотверждении ( фотополимеризации ) жидких материалов в твердую форму; он был запатентован в 1986 году Чаком Халлом . [39]

В этом процессе ванна с жидким полимером подвергается контролируемому освещению (например, лазеру или цифровому проектору света) в условиях безопасного освещения . Чаще всего экспонированный жидкий полимер затвердевает посредством сшивания, вызванного реакцией присоединения двойных связей углерода-углерода в акрилатах. [40] Полимеризация происходит, когда фотополимеры подвергаются воздействию света, когда фотополимеры содержат хромофоры , в противном случае добавление молекул, которые являются светочувствительными, используется для реакции с раствором для начала полимеризации. Полимеризация мономеров приводит к сшиванию, что создает полимер. Благодаря этим ковалентным связям свойства раствора изменяются. [41] Затем рабочая пластина перемещается вниз небольшими шагами, и жидкий полимер снова подвергается воздействию света. Процесс повторяется до тех пор, пока модель не будет построена. Затем жидкий полимер сливается из ванны, оставляя твердую модель. EnvisionTEC Perfactory [42] является примером системы быстрого прототипирования DLP.

Системы струйной печати, такие как система Objet PolyJet, распыляют фотополимерные материалы на поддон для сборки сверхтонкими слоями (от 16 до 30 мкм) до тех пор, пока деталь не будет завершена. Каждый слой фотополимера отверждается УФ -светом после струйной обработки, что позволяет производить полностью отвержденные модели, которые можно обрабатывать и использовать немедленно, без пост-отверждения. Гелеобразный материал поддержки, который предназначен для поддержки сложных геометрических форм, удаляется вручную и струей воды. Он также подходит для эластомеров. На рынке имеется другой тип системы струйной печати, которая может печатать фотополимер послойно с промежуточным УФ-отверждением для производства офтальмологических корректирующих линз . В этом случае опорные конструкции не требуются, поскольку офтальмологическим линзам не нужны выступы. Голландская компания Luxexcel вывела эту технологию и платформу для печати на рынок. [43]

Сверхмалые элементы могут быть изготовлены с помощью техники 3D-микропроизводства, используемой в многофотонной фотополимеризации. Этот подход использует сфокусированный лазер для трассировки желаемого 3D-объекта в блоке геля. Из-за нелинейной природы фотовозбуждения гель затвердевает до твердого состояния только в тех местах, где был сфокусирован лазер, а оставшийся гель затем смывается. Легко производятся элементы размером менее 100 нм, а также сложные структуры с движущимися и взаимосвязанными частями. [44]

Еще один подход использует синтетическую смолу, которая затвердевает с помощью светодиодов . [45]

В стереолитографии на основе проекционного изображения маски трехмерная цифровая модель разрезается набором горизонтальных плоскостей. Каждый срез преобразуется в двумерное изображение маски. Затем изображение маски проецируется на поверхность фотоотверждаемой жидкой смолы, а свет проецируется на смолу для ее отверждения в форме слоя. [46] Эта техника использовалась для создания объектов, состоящих из нескольких материалов, которые отверждаются с разной скоростью. [46] В исследовательских системах свет проецируется снизу, что позволяет быстро распределить смолу в однородные тонкие слои, сокращая время производства с часов до минут. [46] Коммерчески доступные устройства, такие как Objet Connex, наносят смолу через небольшие сопла. [46]

Непрерывное производство жидкостного интерфейса (CLIP) — это еще одна форма аддитивного производства, которая использует процесс фотополимеризации на основе DLP для создания гладких твердых объектов самых разных форм. Непрерывный процесс CLIP начинается с бассейна жидкой фотополимерной смолы . Часть дна бассейна прозрачна для ультрафиолетового света («окно»). Как и в системах DLP до него, ультрафиолетовый луч света проходит через окно, освещая точное поперечное сечение объекта. Свет заставляет смолу затвердевать. Объект поднимается достаточно медленно, чтобы позволить смоле течь под ним и поддерживать контакт с дном объекта. [47] CLIP отличается от традиционных процессов DLP из-за кислородопроницаемой мембраны , которая лежит под смолой, создавая «мертвую зону» (постоянный жидкий интерфейс), предотвращая присоединение смолы к окну (фотополимеризация подавляется между окном и полимеризатором). [48]

В отличие от стереолитографии , процесс печати, по мнению его создателей, считается непрерывным и значительно более быстрым, чем традиционные процессы DLP, что позволяет производить детали за считанные минуты, а не за часы. [47] [48] [49]

В последнее время использование стереолитографических методов 3D-печати получило дальнейшее развитие, что позволило производить керамические материалы методом аддитивной обработки. Успешная 3D-печать керамики с использованием стереолитографии достигается посредством фотополимеризации прекерамических полимеров для получения керамики на основе кремния , класса, более широко известного как керамика, полученная из полимеров , включая карбид кремния и оксикарбид кремния . [40]

Компьютерная аксиальная литография — это метод 3D-печати, основанный на обратном принципе компьютерной томографии (КТ) для создания отпечатков в фотоотверждаемой смоле. Он был разработан в сотрудничестве между Калифорнийским университетом в Беркли и Национальной лабораторией Лоуренса в Ливерморе . [50] [51] [52] В отличие от других методов 3D-печати, он не строит модели путем нанесения слоев материала, как моделирование методом наплавления и стереолитография , вместо этого он создает объекты, используя серию 2D-изображений, проецируемых на цилиндр смолы. [50] [51] [52] Он примечателен своей способностью создавать объекты намного быстрее, чем другие методы, использующие смолы, и способностью встраивать объекты в отпечатки. [50]

Жидкостное аддитивное производство (LAM) — это технология аддитивного производства , при которой на поверхность сборки наносится жидкий или высоковязкий материал (например, жидкая силиконовая резина) для создания объекта, который затем вулканизируется с использованием тепла для его затвердевания. [53] [54] [55] Первоначально этот процесс был создан Эдрианом Бойером , а затем был расширен German RepRap. [53] [56] [57]

В некоторых принтерах бумага может использоваться в качестве материала для построения, что приводит к снижению стоимости печати. В 1990-х годах некоторые компании выпускали принтеры, которые вырезали поперечные сечения из специальной клеевой бумаги с использованием лазера на углекислом газе, а затем ламинировали их вместе.

В 2005 году компания Mcor Technologies Ltd разработала другой процесс, используя обычные листы офисной бумаги, лезвие из карбида вольфрама для вырезания формы и выборочное нанесение клея и давление для склеивания прототипа. [58]

Существует также ряд компаний, продающих принтеры, которые печатают на ламинированных объектах с использованием тонких пластиковых и металлических листов.

Ультразвуковая консолидация (UC) или ультразвуковое аддитивное производство (UAM) — это низкотемпературная технология аддитивного производства или 3D-печати для металлов.

При порошковом осаждении с направленной энергией мощный лазер используется для расплавления металлического порошка, подаваемого в фокус лазерного луча. Лазерный луч обычно проходит через центр головки осаждения и фокусируется в небольшую точку одной или несколькими линзами. Сборка происходит на столе XY , который приводится в движение траекторией инструмента, созданной из цифровой модели, для изготовления объекта слой за слоем. Головка осаждения перемещается вертикально вверх по мере завершения каждого слоя. Некоторые системы даже используют 5-осевые [59] [60] или 6-осевые системы [61] ( т. е. шарнирные рычаги ), способные доставлять материал на подложку (печатный стол или уже существующую деталь [62] ) с небольшими или нулевыми ограничениями по пространственному доступу. Металлический порошок доставляется и распределяется по окружности головки или может быть разделен внутренним коллектором и доставлен через сопла, расположенные в различных конфигурациях вокруг головки осаждения. Герметичная камера, заполненная инертным газом или локальным инертным защитным газом (иногда оба вместе), часто используется для защиты расплавленной ванны от атмосферного кислорода, чтобы ограничить окисление и лучше контролировать свойства материала. Процесс направленной энергии с подачей порошка похож на селективное лазерное спекание, но металлический порошок проецируется только туда, где в этот момент к детали добавляется материал. Лазерный луч используется для нагрева и создания «расплавленной ванны» на подложке, в которую новый порошок впрыскивается почти одновременно. Процесс поддерживает широкий спектр материалов, включая титан, нержавеющую сталь, алюминий, вольфрам и другие специальные материалы, а также композиты и функционально градуированные материалы. Процесс может не только полностью создавать новые металлические детали, но и добавлять материал к существующим деталям, например, для покрытий, ремонта и гибридных производственных приложений. LENS (Laser Engineered Net Shaping) является одним из примеров процесса направленной энергии с подачей порошка для 3D-печати или восстановления металлических деталей. [63] [64]

Системы подачи проволоки на основе лазера, такие как лазерная металлизация проволоки (LMD-w), подают проволоку через сопло, которое расплавляется лазером с использованием инертного газа в открытой среде (газ, окружающий лазер), или в герметичной камере. Изготовление электронной пучковой свободной формы использует источник тепла электронного пучка внутри вакуумной камеры.

Также можно использовать обычную газовую дуговую сварку металлическим электродом , прикрепленную к 3D-платформе, для 3D-печати металлов, таких как сталь, бронза и алюминий. [65] [66] Недорогие 3D-принтеры с открытым исходным кодом в стиле RepRap были оснащены датчиками на базе Arduino и продемонстрировали приемлемые металлургические свойства при использовании обычной сварочной проволоки в качестве сырья. [67]

При селективном осаждении порошка порошки построения и поддержки выборочно осаждаются в тигель таким образом, что порошок построения принимает форму желаемого объекта, а порошок поддержки заполняет остальной объем в тигле. Затем наносится заполняющий материал таким образом, чтобы он вступал в контакт с порошком построения. Затем тигель обжигается в печи при температуре выше точки плавления заполнителя, но ниже точек плавления порошков. Когда заполнитель плавится, он впитывает порошок построения. Но он не впитывает порошок поддержки, потому что порошок поддержки выбран таким образом, чтобы он не смачивался заполнителем. Если при температуре обжига атомы материала заполнения и порошка построения взаимно разъединяются, например, в случае медного порошка и цинкового заполнителя, то полученный материал будет однородной смесью этих атомов, в данном случае бронзой. Но если атомы не являются взаимно разъединяемыми, как в случае вольфрама и меди при 1100°C, то полученный материал будет композитом. Чтобы предотвратить искажение формы, температура обжига должна быть ниже температуры солидуса полученного сплава. [68]

По состоянию на октябрь 2012 года на рынке были системы аддитивного производства, которые стоили от 2000 до 500 000 долларов и использовались в таких отраслях, как аэрокосмическая, архитектурная, автомобильная, оборонная и медицинская промышленность, среди многих других. По состоянию на 2018 год 3D-принтеры упали в цене до 100 долларов, а недорогие высококачественные настольные принтеры стоят около 2500 долларов. Эти типы устройств широко используются в промышленности для прототипирования, изготовления приспособлений, фиксации, фиксации небольших пользовательских компонентов и даже аддитивного производства реальных продуктов. [69]

Кроме того, более дорогие 3D-принтеры теперь стали относительно обычными для производства и аддитивного производства . [69] Например, General Electric использует высокопроизводительную модель для создания деталей для турбин . [70] Многие из этих систем используются для быстрого прототипирования, прежде чем будут использованы методы массового производства. Volkswagen использует 3D-принтеры на своих сборочных линиях для печати инструментов, приспособлений и креплений. Они подсчитали, что 3D-принтеры экономят 250 000 евро в год на расходах. [71] В одном отчете подсчитано, что почти 75% произведенных настольных 3D-принтеров используются в промышленности, а не потребителями. [72]

Военные и оборонные ведомства также внедряют использование 3D-принтеров. Королевские ВВС Нидерландов используют настольные 3D-принтеры на своей авиабазе Военсдрехт для изготовления приспособлений и инструментов для выравнивания. [73] В Соединенных Штатах авиабаза Хилл использует детали, напечатанные на 3D-принтере, для ремонта истребителей. [74]

Высшее образование оказалось основным покупателем настольных и профессиональных 3D-принтеров. [75] Значительные закупки настольных 3D-принтеров как школами K-12, так и университетами помогли поддержать рынок настольных 3D-принтеров, у которого были проблемы в 2015–2016 годах. [76] Поскольку высшее образование является домом для исследований, 3D-печать используется для изготовления оборудования для дальнейших исследований и снижения затрат. Например, химики могут печатать на 3D-принтере системы проточных реакторов, которые в противном случае были бы слишком дорогими для покупки. [77] Фармацевтическая школа UCL в Великобритании создала модульную систему проточных реакторов для химического синтеза, которую можно легко печатать на 3D-принтере в лабораториях по всему миру по низкой цене. [78] Библиотеки по всему миру также стали местами размещения небольших 3D-принтеров для образовательного и общественного доступа. [79]

Несколько проектов и компаний прилагают усилия для разработки доступных 3D-принтеров для домашнего использования. Большая часть этой работы была направлена и направлена на сообщества DIY / Maker / энтузиастов / ранних последователей , с дополнительными связями с академическими и хакерскими сообществами. [80]

Проект RepRap — один из самых долгосрочных проектов в категории настольных компьютеров. Целью проекта RepRap является создание бесплатного и открытого аппаратного (FOSH) 3D-принтера, полные спецификации которого опубликованы под лицензией GNU General Public License , который способен воспроизводить себя, печатая множество своих собственных (пластиковых) деталей для создания большего количества машин. [81] [82] RepRaps уже продемонстрировали способность печатать печатные платы [83] и металлические детали. [84] [85] Самым популярным 3D-принтером в мире является Prusa i3 , принтер RepRap. [86] [87]

Из-за целей FOSH RepRap многие связанные проекты использовали их дизайн для вдохновения, создавая экосистему связанных или производных 3D-принтеров, большинство из которых также являются конструкциями с открытым исходным кодом. Доступность этих конструкций с открытым исходным кодом означает, что варианты 3D-принтеров легко изобрести. Однако качество и сложность конструкций принтеров, а также качество комплекта или готовой продукции сильно различаются от проекта к проекту. Это быстрое развитие 3D-принтеров с открытым исходным кодом вызывает интерес во многих сферах, поскольку оно обеспечивает гипернастройку и использование конструкций общественного достояния для изготовления соответствующих технологий с открытым исходным кодом . Эта технология также может помочь инициативам в области устойчивого развития, поскольку технологии легко и экономично производятся из ресурсов, доступных местным сообществам. [88]

Стоимость 3D-принтеров резко снизилась примерно с 2010 года, и машины, которые раньше стоили 20 000 долларов, теперь стоят менее 1 000 долларов. [89] Например, по состоянию на 2013 год несколько компаний и частных лиц продают детали для сборки различных конструкций RepRap , цены на которые начинаются примерно от 400 евро / 500 долларов США . [90] Проект Fab@Home с открытым исходным кодом [91] разработал принтеры общего назначения с любым материалом, который можно распылить через сопло, от шоколада до силиконового герметика и химических реагентов. Принтеры, соответствующие проектам проекта, доступны у поставщиков в наборах или в предварительно собранном виде с 2012 года по ценам в диапазоне 2 000 долларов США. [90] Несколько новых 3D-принтеров нацелены на небольшой, недорогой рынок, включая mUVe3D и Lumifold. Компания Rapide 3D разработала профессиональный краудсорсинговый 3D-принтер стоимостью 1499 долларов, который не выделяет паров и не издает постоянного шума во время использования. [92]

3Doodler , «3D-ручка для печати», ручная 3D-ручка , собрала 2,3 миллиона долларов на Kickstarter, а ручки продавались по 99 долларов, [93] хотя 3D Doodler критиковали за то, что он больше похож на ручку для творчества, чем на 3D-принтер. [94]

Поскольку стоимость 3D-принтеров снизилась, они становятся все более привлекательными с финансовой точки зрения для самостоятельного производства личных товаров. [95] Кроме того, 3D-печать товаров в домашних условиях может снизить воздействие производства на окружающую среду за счет сокращения использования материалов и влияния на распространение. [96]

Кроме того, несколько RecycleBot , такие как коммерческий Filastruder, были разработаны и изготовлены для переработки пластиковых отходов, таких как контейнеры для шампуня и молочные кувшины, в недорогие волокна RepRap. [97] Есть некоторые доказательства того, что использование этого подхода распределенной переработки лучше для окружающей среды. [98]

Разработка и гипер-настройка 3D-принтеров на основе RepRap породили новую категорию принтеров, подходящих для малого бизнеса и использования потребителями. Такие производители, как Solidoodle , [70] Robo 3D , RepRapPro и Pirx 3D представили модели и комплекты по цене менее 1000 долларов, что на тысячи меньше, чем в сентябре 2012 года. [70] В зависимости от области применения разрешение печати и скорость изготовления находятся где-то между персональным принтером и промышленным принтером. Список принтеров с ценами и другой информацией поддерживается. [90] Совсем недавно дельта-роботы , такие как TripodMaker, использовались для 3D-печати, чтобы еще больше увеличить скорость изготовления. [99] Для дельта-3D-принтеров, из-за их геометрии и дифференциации движений, точность печати зависит от положения головки принтера.

Некоторые компании [ уточнить ] также предлагают программное обеспечение для 3D-печати в качестве поддержки оборудования, производимого другими компаниями. [100]

Большие 3D-принтеры были разработаны для промышленного, образовательного и демонстрационного использования. Большой дельта-стиль 3D-принтера был построен в 2014 году компанией SeeMeCNC. Принтер способен изготавливать объекты диаметром до 4 футов (1,2 м) и высотой до 10 футов (3,0 м). Он также использует пластиковые гранулы в качестве сырья вместо типичных пластиковых нитей, используемых в других 3D-принтерах. [101]

Другой тип большого принтера — Big Area Additive Manufacturing (BAAM). Цель — разработать принтеры, которые могут производить большие объекты с высокой скоростью. Машина BAAM от Cincinnati Incorporated может производить объект со скоростью в 200–500 раз быстрее, чем типичные 3D-принтеры, доступные в 2014 году. Другая машина BAAM разрабатывается Lockheed Martin с целью печати длинных объектов длиной до 100 футов (30 м) для использования в аэрокосмической промышленности. [102]

См. также Строительная 3D-печать

Методы изготовления микроэлектронных устройств могут быть использованы для выполнения 3D-печати объектов наномасштаба. Такие печатные объекты обычно выращиваются на твердой подложке, например, кремниевой пластине, к которой они прилипают после печати, поскольку они слишком малы и хрупки, чтобы манипулировать ими после сборки.

В одной из технологий 3D-наноструктуры могут быть напечатаны путем физического перемещения динамической трафаретной маски во время процесса осаждения материала, что несколько аналогично методу экструзии традиционных 3D-принтеров. Программируемая высота наноструктур с разрешением до 10 нм была получена таким образом, путем металлического физического осаждения из паровой фазы Механическая пьезоприводная управляемая трафаретная маска с фрезерованной нанопорой в мембране из нитрида кремния. [103]

Другой метод улучшает процесс фотополимеризации в гораздо меньших масштабах, используя тонко сфокусированные лазеры, контролируемые регулируемыми зеркалами. Этот метод производил объекты с разрешением элементов 100 нм. [104] Медные провода микронной ширины и миллиметровой длины также печатались с использованием лазеров. [105]

{{cite web}}: CS1 maint: неподходящий URL ( ссылка )