Лесное стекло ( по-немецки Waldglas ) — это позднесредневековое стекло , производимое в северо-западной и центральной Европе примерно в 1000–1700 годах нашей эры с использованием древесной золы и песка в качестве основного сырья и изготавливаемое на фабриках, известных как теплицы в лесных районах. [1] Он характеризуется разнообразием зеленовато-желтых цветов, более ранние изделия часто имели грубый дизайн и низкое качество и использовались в основном для повседневной посуды и все чаще для церковных витражей . Его состав и производство резко контрастируют с римским и доримским производством стекла, сосредоточенным в Средиземноморье, и с современным византийским и исламским производством стекла на востоке.

Во время правления Рима сырье и методы производства в Северной Европе соответствовали римской традиции с использованием минерала Натрона . В течение нескольких столетий после падения Западной Римской империи , около 450 г. н. э., переработка римского стекла составляла основную часть местной промышленности, а навыки изготовления стекла снизились. Когда Каролингская империя расширилась на северо-запад Европы примерно в 800 году нашей эры, спрос на стекло увеличился, но поставки традиционного сырья были дорогостоящими и нерегулярными. Имперское желание превзойти качество продукции приходящей в упадок Византийской империи и сложной Исламской империи привело к экспериментам с новым сырьем и разработке новой технологии изготовления стекла. [1] [2]

Археологически многочисленные средневековые теплицы были найдены в Западной и Центральной Европе, особенно в горах Германии. Из-за более позднего повторного использования строительного материала большинство из них плохо сохранились, но есть свидетельства того, что и изготовление стекла, и обработка часто выполнялись на одном и том же месте. [3]

Важно различать производство стекла из сырья и обработку стекла, которая представляет собой производство готовых изделий путем плавления кусков необработанного стекла или стеклобоя , которые могли быть изготовлены где-либо еще, или путем переработки старого стекла. Стекло состоит из четырех основных компонентов:

В постримские времена политические проблемы в районе Вади-эль-Натрун нарушили поставки натрона , поэтому пришлось разрабатывать альтернативы. [8] Восточные производители стекла вернулись к использованию богатой натрием растительной золы и какое-то время снабжали Южную Европу, используя существующие римские торговые пути. [1] Венецианские стеклодувы , унаследовавшие римские навыки изготовления стекла, монополизировали торговлю растительной золой и запретили мастерам работать за пределами города. [7] Остальная часть Европы, к северу от Альп, должна была найти другой способ производства стекла. Формирователи и стабилизаторы стекла встречаются во всех регионах в виде песка или кварца, а также извести различных форм. Северные европейцы экспериментировали с золой деревьев, папоротников и папоротников-орляков в качестве источника щелочного потока. [9] На пике своего развития римская стекольная промышленность производила высококачественное, тонкое, бесцветное и прозрачное стекло постоянного состава. [1] Более ранние сохранившиеся сосуды из лесного стекла характеризуются большим разнообразием составов и более низким качеством, часто имеют зеленоватый или коричневатый цвет, толстостенные, с включениями и пузырьками в ткани. Это говорит о том, что использование древесной золы было не просто сменой сырья, но потребовало совершенно новой технологии с сопутствующими проблемами развития.

В то время как римское и более раннее стекло (состава Si/Na/Ca) отличалось заметной однородностью на обширной территории и на протяжении веков, [5] средневековое стекло (состава Si/K/Ca) характеризуется разнообразием составов. . В некоторой степени это можно объяснить, рассмотрев, как температура плавления стекла зависит от относительных пропорций его компонентов, которые для простоты сведены к трем. [5] На практике стекло содержит гораздо больше компонентов, которые усложняют систему. Изучение таких тройных систем вместе с анализом микроэлементов полезно археологам для установления происхождения стекла.

Считается, что в досредневековые времена партию сырья нагревали до температуры, при которой оно частично плавилось, нерасплавленные части удаляли, отмывали от нереактивных компонентов и добавляли в следующую партию. [5] Из-за сильного влияния составов Si/Na/Ca на температуру плавления полученное стекло имело довольно однородный состав независимо от рецептуры используемого сырья. [5] На температуру плавления стекол Si/K/Ca не так сильно влияет состав, в результате чего получаются стекла более разнообразного состава, поэтому самоограничивающиеся свойства системы Na, которые позволили традиционному частичному периодическому методу производить последовательные композиции перестали применяться, и пришлось разработать новый способ контроля последовательности. [5] Широкое разнообразие составов, а также исторические сведения о производстве стекла, [10] [11] позволяют предположить, что новый метод включал плавление полной партии сырья с удалением нереактивных компонентов в виде накипи. [5]

Примерно с 1400 года нашей эры, стремясь конкурировать с качеством венецианского стекла, было обнаружено, что оксид кальция (CaO), добавленный в качестве флюса в песчано-калийную смесь в виде ракушек, известняка или мрамора, давал более прозрачное стекло. за счет уменьшения количества необходимого поташа и сопутствующих ему красителей. [2] [12]

Типичные составы некоторых исторических и старинных стаканов - компоненты даны в весовых процентах; Помимо перечисленных, древние стекла также содержали до одного процента оксида железа и до трех процентов оксида алюминия, а также любые красители и замутнители [7]

Экспериментируя с новой технологией, лесным производителям стекла было трудно достичь высоких стандартов прозрачности и цвета, присущих римским методам, главным образом из-за большой изменчивости элементов, контролирующих цвет в сырье. Европейский песок и почва, как правило, содержат больше железа и марганца. Железо придает стеклу сине-зеленый оттенок в обычных условиях печи, но также может придавать желтый цвет. Марганец имеет свой собственный фиолетовый цвет, который может сбалансировать цвет железа и сделать стекло бесцветным. [13] Например, стекло, изготовленное из древесины бука, выращенного на скудной, богатой известью почве (например, Кляйнлуцель , Юра), имеет высокое содержание марганца и, следовательно, почти бесцветно, в то время как стекло, изготовленное в богатых глиной районах (например, Корт-Чалве, Юра), оливково-зеленый. [12] Таким образом, можно получить различные цвета, а эксперименты позволили стеклоделам перейти от ранних мутных зелено-желто-коричневых цветов к прозрачному и бесцветному стеклу. Местные условия позволили некоторым районам производить более качественное стекло на более раннем этапе. В Чехии в конце 16 века обесцвечивающие свойства марганца использовались для изготовления прозрачного стекла, пригодного для гравировки . [1] Количество углерода, оставшегося в древесной золе, также может повлиять на цвет стекла, изменяя атмосферу в печи. [12] Было доказано, что стекло в Йоркском соборе на 90% окрашено естественным образом, без добавления красителей. [14]

Другие чистые цвета были получены путем преднамеренного добавления оксидов металлов, часто являющихся побочными продуктами местной металлообработки; оксид меди для придания зеленого или бирюзового цвета, кобальт для насыщенного синего цвета. Красный было особенно сложно получить, используя частицы меди в тщательно контролируемых окислительно- восстановительных условиях. [4] Существует мало свидетельств использования глушителей на основе сурьмы или олова, [13] или использования свинца для изменения других цветов.

Есть только два исторических описания европейского стеклоделия в средневековье. В 1120 году Теофил Пресвитер , писавший в Германии, дал подробные рецепты и инструкции, а в 1530 году Георгий Агрикола написал о современном производстве стекла. [10] [11] Другая полезная информация получена из археологических находок, а также экспериментальных и теоретических реконструкций.

Песок, вероятно, был собран в руслах рек, где он был относительно чистым и имел более однородный размер частиц. [15] Вырубка, транспортировка, сушка и хранение древесины как для получения золы, так и в качестве топлива для печей были трудоемкими и требовали высокого уровня организации. [15] [16] [17]

Теофил рекомендует использовать бревна бука , [10] анализ которых показал, что при выращивании на известковой почве в них содержится высокая доля CaO . [17] Какая бы древесина ни использовалась, количество поташа и CaO, которые она содержит, а также других компонентов, которые могут повлиять на цвет и непрозрачность, значительно варьируется в зависимости от возраста и части дерева, химического состава почвы, климата, времени года, когда дерево было спилено, а сухость древесины при сжигании - факторы, на которые стеклодув не мог повлиять. [12] Эта изменчивость объясняет проблемы, с которыми сталкивались производители стекла, пытаясь производить стекло стабильного качества. Необходимо приготовить и смешать большое количество золы, чтобы обеспечить однородность, необходимую для получения предсказуемого состава стекла. [12] Типичный выход золы из бука составляет всего около 1%, поэтому использование рецепта Теофила, состоящего из двух частей песка на одну часть золы, означает, что для производства одного килограмма стекла потребуется 63 кг древесины бука. [17] Было подсчитано, что, включая топливо, на килограмм стекла потребуется 150–200 кг древесины. [15]

Затем подготовленную золу и песок вместе нагревали, но не плавили, при относительно низкой температуре (приблизительно до 900 °C или 1650 °F) в процессе, известном как фриттинг . Теофил уточняет «на протяжении дня и ночи». [10] [17] Этот процесс, который можно было отслеживать по изменению цвета при повышении температуры, вызывал уменьшение объема перед загрузкой тиглей для финальной стадии плавления, тем самым сводя к минимуму количество раз, когда печь необходимо было открывать. , а также уплотнение легкой порошкообразной золы, которая может разлетаться в печи, вызывая загрязнение. [17]

Завершающим этапом было плавление фриттированного материала в тиглях в закрытой печи с получением расплавленного стекла. Печь должна была работать при как можно более высокой температуре, поскольку быстрое плавление и необходимость меньшего количества флюса улучшали качество стекла. Переход от натрона к поташу потребовал увеличения температуры плавления примерно с 200 °C до примерно 1350 °C, что вызвало необходимость фундаментального изменения технологии печей и разработки высокотемпературной керамики . [5] При такой более высокой температуре обычная глина вступит в химическую реакцию со стеклом. [18]

После плавления стекло выдувалось в сосуды или цилиндры, которые затем открывались в листы для оконного стекла . Заключительный этап — отжиг готового стекла, чтобы избежать повреждений из-за усадочных напряжений. [1]

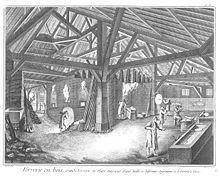

Помимо описаний Теофила и Агриколы, единственное изображение ранней лесной теплицы происходит из Богемии примерно в 1380 году (Мандевильская миниатюра). [3] Здесь показана печь, в которой все высокотемпературные процессы изготовления стекла выполнялись в одной конструкции, содержащей несколько печей, переменную температуру которых можно было контролировать в необходимой степени постоянным вниманием. Сырье смешивается в яме неподалеку и разливается по лоткам для обжига в одной из печей, оптимальная температура до 1100°C. Фритту плавят при высокой температуре до 1400 °С в тиглях во второй печи, а по готовности стекло выдувают на предметы. Их помещают в печь для отжига для охлаждения. Вся конструкция заключена в деревянное здание, и вполне вероятно, что древесину хранили и сушили над печью. [15] [16] Остатки аналогичной структуры конца 15 века были найдены в Айхсфельде в Германии. [3] Еще одна конструкция, найденная археологами в 17 веке, — это «печь-бабочка». Эти печи делались из камня, а тигли — из привозной высокоогнеупорной глины . [15] По стилю они отличаются от исламских печей Востока и Южной Европы, стиля «улья», где камера отжига находится над основной печью, а не на том же уровне. [1]

Цикл обжига печи будет оптимизирован с точки зрения расхода топлива, производительности и рабочей силы, а по мере совершенствования технологии более крупные теплицы будут работать практически непрерывно. [15] [16] Было подсчитано, что большая теплица обычно может использовать 67 тонн древесины в неделю, работая 40 недель в году. [15]

Огромное количество древесины, необходимое для производства стекла таким способом, требовало, чтобы теплицы располагались в лесных районах и чтобы лесные массивы тщательно обрабатывались путем вырубки и вырубки , чтобы максимизировать древесные ресурсы и оптимизировать размер используемых кусков древесины. [15] [16] Несмотря на это, периодически теплице приходилось переезжать, поскольку лесной массив истощался. Стекольной промышленности пришлось конкурировать за поставки древесины с другими отраслями, такими как горнодобывающая промышленность и внутренний спрос. В Англии XVI века было введено эмбарго на использование древесины в качестве топлива для производства стекла. [19] Теплицы часто располагались в лесах, принадлежащих церкви. Одним из основных применений лесного стекла было изготовление церковных витражей .