Теплообменник — это система, используемая для передачи тепла между источником и рабочей жидкостью . Теплообменники используются как в процессах охлаждения, так и нагрева. [1] Жидкости могут быть разделены сплошной стенкой для предотвращения смешивания или могут находиться в прямом контакте. [2] Они широко используются в отоплении помещений , охлаждении , кондиционировании воздуха , на электростанциях , химических заводах , нефтехимических заводах , нефтеперерабатывающих заводах , переработке природного газа и очистке сточных вод . Классический пример теплообменника — двигатель внутреннего сгорания , в котором циркулирующая жидкость, известная как охлаждающая жидкость двигателя, протекает через змеевики радиатора , а воздух проходит мимо змеевиков, что охлаждает охлаждающую жидкость и нагревает поступающий воздух . Другим примером является радиатор , который представляет собой пассивный теплообменник, который передает тепло, вырабатываемое электронным или механическим устройством, в текучую среду, часто воздух или жидкий охлаждающий агент. [3]

Существует три основных классификации теплообменников в соответствии с их расположением потока. В теплообменниках с параллельным потоком две жидкости входят в теплообменник с одного и того же конца и перемещаются параллельно друг другу на другую сторону. В теплообменниках с противотоком жидкости входят в теплообменник с противоположных концов. Конструкция с противотоком является наиболее эффективной, поскольку она может передавать больше всего тепла от теплоносителя (носителя) на единицу массы из-за того, что средняя разность температур вдоль любой единицы длины выше . См. противоточный обмен . В теплообменнике с перекрестным потоком жидкости перемещаются примерно перпендикулярно друг другу через теплообменник.

Для эффективности теплообменники проектируются таким образом, чтобы максимизировать площадь поверхности стенки между двумя жидкостями, одновременно минимизируя сопротивление потоку жидкости через теплообменник. На производительность теплообменника также может влиять добавление ребер или гофр в одном или обоих направлениях, которые увеличивают площадь поверхности и могут направлять поток жидкости или вызывать турбулентность.

Температура движения по поверхности теплопередачи меняется в зависимости от положения, но можно определить соответствующую среднюю температуру. В большинстве простых систем это « логарифмическая средняя разность температур » (LMTD). Иногда прямое знание LMTD недоступно, и используется метод NTU .

Двухтрубные теплообменники являются самыми простыми теплообменниками, используемыми в промышленности. С одной стороны, эти теплообменники дешевы как в проектировании, так и в обслуживании, что делает их хорошим выбором для небольших производств. С другой стороны, их низкая эффективность в сочетании с большим занимаемым пространством в крупных масштабах привели к тому, что современные отрасли промышленности стали использовать более эффективные теплообменники, такие как кожухотрубные или пластинчатые. Однако, поскольку двухтрубные теплообменники просты, их используют для обучения студентов основам проектирования теплообменников, поскольку основные правила для всех теплообменников одинаковы.

1. Двухтрубный теплообменник

Когда одна жидкость течет по меньшей трубе, другая течет по кольцевому зазору между двумя трубами. Эти потоки могут быть параллельными или встречными в двухтрубном теплообменнике.

(a) Параллельный поток, когда и горячая, и холодная жидкости входят в теплообменник с одной и той же стороны, текут в одном направлении и выходят с одного и того же конца. Такая конфигурация предпочтительна, когда обе жидкости должны достичь одинаковой температуры, поскольку она снижает термическое напряжение и обеспечивает более равномерную скорость теплопередачи.

(b) Противоток, где горячие и холодные жидкости входят в противоположные стороны теплообменника, текут в противоположных направлениях и выходят на противоположных концах. Такая конфигурация предпочтительна, когда целью является максимизация теплопередачи между жидкостями, поскольку она создает большую разницу температур при использовании в других схожих условиях. [ необходима цитата ]

На рисунке выше показаны параллельные и противоточные направления потоков жидкости в теплообменнике.

2. Кожухотрубчатый теплообменник

В кожухотрубчатом теплообменнике через теплообменник протекают две жидкости с разной температурой. Одна из жидкостей протекает по трубной стороне, а другая — снаружи труб, но внутри кожуха (межтрубная сторона).

Перегородки используются для поддержки трубок, направления потока жидкости к трубкам приблизительно естественным образом и максимизации турбулентности жидкости оболочки. Существует множество различных видов перегородок, и выбор формы перегородки, расстояния и геометрии зависит от допустимой скорости потока падения силы со стороны оболочки, необходимости поддержки трубы и вибраций, вызванных потоком. Существует несколько вариантов кожухотрубчатых теплообменников; различия заключаются в расположении конфигураций потока и деталях конструкции.

При использовании кожухотрубчатой технологии охлаждения воздуха (например, в промежуточных охладителях / охладителях наддувочного воздуха для двигателей внутреннего сгорания ) на трубки можно добавлять ребра для увеличения площади теплопередачи со стороны воздуха и создания конфигурации «трубы и ребра».

3. Пластинчатый теплообменник

Пластинчатый теплообменник содержит некоторое количество тонких формованных пластин теплопередачи, связанных вместе. Расположение прокладок каждой пары пластин обеспечивает две отдельные системы каналов. Каждая пара пластин образует канал, по которому может протекать жидкость. Пары крепятся сваркой и болтовыми соединениями. Ниже показаны компоненты теплообменника.

В одиночных каналах конфигурация прокладок обеспечивает сквозной поток. Таким образом, это позволяет основным и вторичным средам течь в противотоке. Пластинчатый теплообменник с прокладкой имеет область нагрева из гофрированных пластин. Прокладка выполняет функцию уплотнения между пластинами, и они расположены между рамой и прижимными пластинами. Жидкость течет в противоточном направлении по всему теплообменнику. Обеспечивается эффективная тепловая производительность. Пластины производятся разной глубины, размера и гофрированной формы. Существуют различные типы пластин, включая пластинчато-рамные, пластинчато-кожуховые и спиральные пластинчатые теплообменники. Область распределения гарантирует поток жидкости ко всей поверхности теплопередачи. Это помогает предотвратить застойную зону, которая может привести к накоплению нежелательного материала на твердых поверхностях. Высокая турбулентность потока между пластинами приводит к большей передаче тепла и снижению давления.

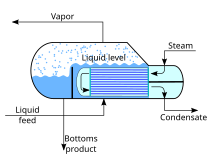

4. Конденсаторы и котлы Теплообменники, использующие двухфазную систему теплопередачи, — это конденсаторы, котлы и испарители. Конденсаторы — это приборы, которые принимают и охлаждают горячий газ или пар до точки конденсации и преобразуют газ в жидкую форму. Точка, в которой жидкость превращается в газ, называется испарением, а наоборот — конденсацией. Поверхностный конденсатор — наиболее распространенный тип конденсатора, в котором предусмотрено устройство подачи воды. На рисунке 5 ниже показан двухходовой поверхностный конденсатор.

Давление пара на выходе турбины низкое там, где плотность пара очень низкая, где скорость потока очень высокая. Чтобы предотвратить снижение давления при движении пара от турбины к конденсатору, конденсаторный блок размещается снизу и подключается к турбине. Внутри трубок охлаждающая вода течет параллельно, в то время как пар движется вертикально вниз из широкого отверстия наверху и проходит через трубку. Кроме того, котлы относятся к категории начального применения теплообменников. Слово «парогенератор» регулярно использовалось для описания котлового агрегата, в котором источником тепла является поток горячей жидкости, а не продукты сгорания. В зависимости от размеров и конфигураций изготавливаются котлы. Некоторые котлы способны производить только горячую жидкость, в то время как другие изготавливаются для производства пара.

Кожухотрубчатые теплообменники состоят из ряда трубок, содержащих жидкость, которую необходимо либо нагреть, либо охладить. Вторая жидкость протекает по трубкам, которые нагреваются или охлаждаются, чтобы она могла либо отдавать тепло, либо поглощать необходимое тепло. Набор трубок называется трубным пучком и может состоять из нескольких типов трубок: гладких, с продольным оребрением и т. д. Кожухотрубчатые теплообменники обычно используются для приложений с высоким давлением (с давлением более 30 бар и температурой более 260 °C). [4] Это связано с тем, что кожухотрубчатые теплообменники прочны благодаря своей форме.

При проектировании трубок в кожухотрубчатых теплообменниках необходимо учитывать несколько особенностей тепловых конструкций: Конструкция кожуха и трубки может быть различной. Обычно концы каждой трубки соединяются с камерами (иногда называемыми водяными камерами) через отверстия в трубных решетках. Трубки могут быть прямыми или изогнутыми в форме буквы U, называемыми U-образными трубками.

Теплообменники с фиксированной трубкой и жидкостным охлаждением, особенно подходящие для морских и суровых условий, могут быть собраны с латунными кожухами, медными трубками, латунными перегородками и коваными латунными встроенными концевыми втулками. [ необходима ссылка ] (См.: Медь в теплообменниках ).

Другой тип теплообменника — пластинчатый теплообменник . Эти теплообменники состоят из множества тонких, слегка разделенных пластин, которые имеют очень большую площадь поверхности и небольшие проходы для потока жидкости для передачи тепла. Достижения в области технологий прокладок и пайки сделали пластинчатый теплообменник все более практичным. В системах отопления , вентиляции и кондиционирования воздуха большие теплообменники этого типа называются пластинчато-рамными ; при использовании в открытых контурах эти теплообменники обычно имеют прокладочный тип, что позволяет производить периодическую разборку, очистку и осмотр. Существует много типов пластинчатых теплообменников с постоянным соединением, таких как паяные погружением, вакуумной пайкой и сварные пластинчатые разновидности, и они часто предназначены для замкнутых контуров, таких как охлаждение . Пластинчатые теплообменники также различаются по типам используемых пластин и по конфигурации этих пластин. Некоторые пластины могут быть штампованы с «шевронными», ямочными или другими узорами, тогда как другие могут иметь обработанные ребра и/или канавки.

По сравнению с кожухотрубчатыми теплообменниками, пакетная пластинчатая конструкция обычно имеет меньший объем и стоимость. Другое различие между ними заключается в том, что пластинчатые теплообменники обычно обслуживают жидкости низкого и среднего давления, по сравнению со средним и высоким давлением кожухотрубчатых теплообменников. Третье и важное отличие заключается в том, что пластинчатые теплообменники используют больше противотока, а не перекрестного тока, что позволяет снизить разницу температур на подходе, высокие перепады температур и повысить эффективность.

Третий тип теплообменника — пластинчатый кожухотрубчатый теплообменник, который сочетает в себе технологии пластинчатого теплообменника с кожухотрубчатым теплообменником. Сердце теплообменника содержит полностью сварной круглый пакет пластин, изготовленный путем прессования и резки круглых пластин и сварки их вместе. Сопла переносят поток в пакет пластин и из него (путь потока «сторона пластин»). Полностью сварной пакет пластин собран во внешнюю оболочку, которая создает второй путь потока («сторона оболочки»). Технология пластин и кожуха обеспечивает высокую теплопередачу, высокое давление, высокую рабочую температуру , компактный размер, низкое загрязнение и близкий температурный режим. В частности, она полностью обходится без прокладок, что обеспечивает защиту от утечек при высоких давлениях и температурах.

Четвертый тип теплообменника использует промежуточный жидкий или твердый накопитель для хранения тепла, которое затем перемещается на другую сторону теплообменника для высвобождения. Двумя примерами этого являются адиабатические колеса, которые состоят из большого колеса с тонкими нитями, вращающимися через горячую и холодную жидкости, и жидкостные теплообменники.

Этот тип теплообменника использует "сэндвич"-каналы, содержащие ребра, для повышения эффективности агрегата. Конструкции включают перекрестный и противоточный поток в сочетании с различными конфигурациями ребер, такими как прямые ребра, смещенные ребра и волнистые ребра.

Пластинчатые и ребристые теплообменники обычно изготавливаются из алюминиевых сплавов, которые обеспечивают высокую эффективность теплопередачи. Материал позволяет системе работать при меньшей разнице температур и снижает вес оборудования. Пластинчатые и ребристые теплообменники в основном используются для низкотемпературных приложений, таких как заводы по сжижению природного газа, гелия и кислорода , заводы по разделению воздуха и транспортные отрасли, такие как автомобильные и авиационные двигатели .

Преимущества пластинчато-ребристых теплообменников:

Недостатки пластинчато-ребристых теплообменников:

Использование ребер в теплообменнике на основе труб является обычным явлением, когда одной из рабочих сред является газ низкого давления, и типично для теплообменников, работающих с использованием окружающего воздуха, таких как автомобильные радиаторы и воздушные конденсаторы HVAC . Ребра значительно увеличивают площадь поверхности, с которой может происходить теплообмен, что повышает эффективность передачи тепла жидкости с очень низкой теплопроводностью , такой как воздух. Ребра обычно изготавливаются из алюминия или меди, поскольку они должны проводить тепло от трубки по всей длине ребер, которые обычно очень тонкие.

Основными типами конструкций теплообменников с оребренными трубами являются:

В кожухотрубчатых теплообменниках, где требуется высокоэффективная теплопередача газу, для трубок можно использовать конструкцию с наборными ребрами или спирально-навитую конструкцию.

В системах охлаждения электроники радиаторы , особенно те, в которых используются тепловые трубки , могут иметь конструкцию с многослойными ребрами.

Теплообменник с подушками обычно используется в молочной промышленности для охлаждения молока в больших резервуарах из нержавеющей стали с прямым расширением . Почти вся поверхность резервуара может быть интегрирована с этим теплообменником, без зазоров, которые могли бы возникнуть между трубами, приваренными к внешней стороне резервуара. Подушки также могут быть выполнены в виде плоских пластин, которые укладываются друг на друга внутри резервуара. Относительно плоская поверхность пластин обеспечивает легкую очистку, особенно в стерильных условиях.

Подушка может быть изготовлена либо из тонкого листа металла, приваренного к более толстой поверхности резервуара или сосуда, либо из двух тонких листов, сваренных вместе. Поверхность пластины сварена с регулярным рисунком точек или змеевидным рисунком линий сварки. После сварки замкнутое пространство подвергается давлению с достаточной силой, чтобы заставить тонкий металл выпирать вокруг сварных швов, обеспечивая пространство для потока жидкостей теплообменника и создавая характерный вид раздутой подушки, образованной из металла.

Блок рекуперации отработанного тепла (WHRU) — это теплообменник, который извлекает тепло из потока горячего газа, передавая его рабочей среде, обычно воде или маслам. Поток горячего газа может быть выхлопным газом газовой турбины или дизельного двигателя или отработанным газом промышленности или нефтеперерабатывающего завода.

Большие системы с потоками газа большого объема и температуры, типичные для промышленности, могут извлечь выгоду из парового цикла Ренкина (SRC) в блоке рекуперации отработанного тепла, но эти циклы слишком дороги для небольших систем. Рекуперация тепла из низкотемпературных систем требует других рабочих сред, чем пар.

Органический блок утилизации отработанного тепла цикла Ренкина (ORC) может быть более эффективным в диапазоне низких температур, используя хладагенты , которые кипят при более низких температурах, чем вода. Типичные органические хладагенты - аммиак , пентафторпропан (R-245fa и R-245ca) и толуол .

Хладагент кипит под воздействием источника тепла в испарителе , образуя перегретый пар. Эта жидкость расширяется в турбине, преобразуя тепловую энергию в кинетическую, которая преобразуется в электричество в электрогенераторе. Этот процесс передачи энергии снижает температуру хладагента, который, в свою очередь, конденсируется. Цикл замыкается и завершается с помощью насоса, который отправляет жидкость обратно в испаритель.

Другой тип теплообменника называется « (динамический) скребковый теплообменник ». Он в основном используется для нагрева или охлаждения высоковязких продуктов , процессов кристаллизации , испарения и сильно загрязняющих приложений. Длительное время работы достигается за счет непрерывного соскабливания поверхности, что позволяет избежать загрязнения и достичь устойчивой скорости теплопередачи во время процесса.

В дополнение к нагреванию или охлаждению жидкостей в одной фазе , теплообменники могут использоваться либо для нагрева жидкости для ее испарения (или кипения), либо в качестве конденсаторов для охлаждения пара и конденсации его в жидкость. На химических заводах и нефтеперерабатывающих заводах ребойлеры , используемые для нагрева входящего сырья для дистилляционных колонн, часто являются теплообменниками. [6] [7]

В дистилляционных установках обычно используются конденсаторы для конденсации паров дистиллята обратно в жидкость.

Электростанции , использующие паровые турбины, обычно используют теплообменники для кипячения воды в пар . Теплообменники или аналогичные устройства для получения пара из воды часто называют котлами или парогенераторами.

В атомных электростанциях, называемых реакторами с водой под давлением , специальные большие теплообменники передают тепло из первичной (реакторной) системы во вторичную (паровую) систему, производя в процессе пар из воды. Они называются парогенераторами . Все работающие на ископаемом топливе и атомные электростанции, использующие паровые турбины, имеют поверхностные конденсаторы для преобразования отработанного пара из турбин в конденсат (воду) для повторного использования. [8] [9]

Для экономии энергии и охлаждающей способности на химических и других заводах регенеративные теплообменники могут передавать тепло из потока, который необходимо охладить, в другой поток, который необходимо нагреть, например, для охлаждения дистиллята и предварительного нагрева сырья ребойлера.

Этот термин может также относиться к теплообменникам, которые содержат в своей структуре материал, который имеет изменение фазы. Обычно это твердое вещество в жидкую фазу из-за небольшой разницы в объеме между этими состояниями. Это изменение фазы эффективно действует как буфер, поскольку происходит при постоянной температуре, но все еще позволяет теплообменнику принимать дополнительное тепло. Одним из примеров, где это было исследовано, является использование в авиационной электронике высокой мощности.

Теплообменники, работающие в режимах многофазного течения, могут быть подвержены неустойчивости Лединегга .

Теплообменники прямого контакта осуществляют теплообмен между горячими и холодными потоками двух фаз при отсутствии разделительной стенки. [10] Таким образом, такие теплообменники можно классифицировать как:

Большинство теплообменников прямого контакта относятся к категории «газ – жидкость», где тепло передается между газом и жидкостью в виде капель, пленок или распылений. [4]

Такие типы теплообменников используются преимущественно в системах кондиционирования воздуха , увлажнения , промышленного нагрева горячей воды , охлаждения воды и конденсационных установках. [11]

Микроканальные теплообменники представляют собой многоходовые теплообменники с параллельным потоком, состоящие из трех основных элементов: коллекторов (входных и выходных), многопортовых трубок с гидравлическими диаметрами менее 1 мм и ребер. Все элементы обычно спаиваются вместе с использованием процесса пайки в контролируемой атмосфере. Микроканальные теплообменники характеризуются высоким коэффициентом теплопередачи, низкими зарядами хладагента, компактными размерами и меньшими перепадами давления в воздушной зоне по сравнению с теплообменниками с оребренными трубками. [ необходима цитата ] Микроканальные теплообменники широко используются в автомобильной промышленности в качестве автомобильных радиаторов, а также в качестве конденсаторов, испарителей и охлаждающих/нагревательных змеевиков в отрасли HVAC.

Микротеплообменники , микромасштабные теплообменники или микроструктурированные теплообменники — это теплообменники, в которых (по крайней мере одна) жидкость течет в боковых ограничениях с типичными размерами менее 1 мм. Наиболее типичным таким ограничением являются микроканалы , которые представляют собой каналы с гидравлическим диаметром менее 1 мм. Микроканальные теплообменники могут быть изготовлены из металла или керамики. [13] Микроканальные теплообменники могут использоваться для многих приложений, включая:

Одно из самых широких применений теплообменников — охлаждение и кондиционирование воздуха . Этот класс теплообменников обычно называют воздушными змеевиками или просто змеевиками из-за их часто змеевидной внутренней трубки, или конденсаторами в случае охлаждения , и обычно они представляют собой ребристые трубки. Жидкостно-воздушные или воздухо-жидкостные змеевики HVAC обычно имеют модифицированную схему перекрестного потока. В транспортных средствах тепловые змеевики часто называют сердечниками нагревателя .

На жидкостной стороне этих теплообменников обычными жидкостями являются вода, водно-гликолевый раствор, пар или хладагент . Для нагревательных змеевиков наиболее распространены горячая вода и пар, и эта нагретая жидкость подается , например, котлами . Для охлаждающих змеевиков наиболее распространены охлажденная вода и хладагент. Охлажденная вода подается из чиллера , который потенциально расположен очень далеко, но хладагент должен поступать из близлежащего конденсаторного блока. Когда используется хладагент, охлаждающий змеевик является испарителем , а нагревательный змеевик является конденсатором в парокомпрессионном холодильном цикле. Змеевики HVAC, которые используют это прямое расширение хладагентов, обычно называются змеевиками DX . Некоторые змеевики DX являются «микроканальными» типами. [5]

На воздушной стороне змеевиков HVAC существует значительная разница между теми, которые используются для нагрева, и теми, которые используются для охлаждения. Из-за психрометрии , в охлажденном воздухе часто конденсируется влага, за исключением случаев с очень сухими потоками воздуха. Нагрев некоторого количества воздуха увеличивает способность этого воздушного потока удерживать воду. Таким образом, нагревательные змеевики не должны учитывать конденсацию влаги на своей воздушной стороне, но охлаждающие змеевики должны быть надлежащим образом спроектированы и выбраны для обработки их конкретной скрытой (влажность), а также явной (охлаждение) нагрузки. Удаляемая вода называется конденсатом .

Для многих климатических условий водяные или паровые змеевики HVAC могут подвергаться воздействию замерзания. Поскольку вода расширяется при замерзании, эти довольно дорогие и труднозаменяемые тонкостенные теплообменники могут быть легко повреждены или разрушены всего одним замерзанием. Таким образом, защита змеевиков от замерзания является основной заботой проектировщиков, установщиков и операторов HVAC.

Введение углублений, размещенных внутри ребер теплообмена, контролировало конденсацию, позволяя молекулам воды оставаться в охлажденном воздухе. [18]

Теплообменники в печах прямого сгорания , типичных для многих жилых домов, не являются «змеевиками». Вместо этого они представляют собой теплообменники газ-воздух, которые обычно изготавливаются из штампованного стального листа. Продукты сгорания проходят по одной стороне этих теплообменников, а воздух для нагрева — по другой. Поэтому треснувший теплообменник представляет собой опасную ситуацию, требующую немедленного внимания, поскольку продукты сгорания могут попасть в жилое помещение.

Хотя двухтрубные теплообменники являются наиболее простыми в конструкции, в следующих случаях лучшим выбором будет спиральный теплообменник (ССТ):

Они использовались в ядерной промышленности в качестве метода теплообмена в натриевой системе для больших жидкометаллических быстрых реакторов-размножителей с начала 1970-х годов, используя устройство HCHE, изобретенное Чарльзом Э. Бордманом и Джоном Х. Джермером. [21] Существует несколько простых методов проектирования HCHE для всех типов производственных отраслей, например, метод Рамачандры К. Патила (и др.) из Индии и метод Скотта С. Харабурды из Соединенных Штатов . [19] [20]

Однако они основаны на предположениях об оценке внутреннего коэффициента теплопередачи, прогнозировании потока вокруг внешней поверхности змеевика и постоянном тепловом потоке. [22]

Модификация перпендикулярного потока типичного HCHE включает замену оболочки другой спиральной трубкой, что позволяет двум жидкостям течь параллельно друг другу, и что требует использования различных расчетов конструкции. [23] Это спиральные теплообменники (SHE), которые могут относиться к спиральной (спиральной) конфигурации труб, в более общем смысле этот термин относится к паре плоских поверхностей, которые свернуты в спираль, образуя два канала в противоточном расположении. Каждый из двух каналов имеет один длинный изогнутый путь. Пара портов для жидкости соединены тангенциально с внешними рукавами спирали, а осевые порты являются обычными, но необязательными. [24]

Главным преимуществом SHE является его высокоэффективное использование пространства. Это свойство часто используется и частично перераспределяется для получения других улучшений производительности, согласно хорошо известным компромиссам в конструкции теплообменника. (Значительный компромисс — капитальные затраты против эксплуатационных расходов.) Компактный SHE может использоваться для уменьшения занимаемой площади и, таким образом, снижения общих капитальных затрат, или увеличенный SHE может использоваться для уменьшения перепада давления , снижения энергии на перекачку , повышения тепловой эффективности и снижения затрат на энергию.

Расстояние между листами в спиральных каналах поддерживается с помощью распорных шпилек, которые были приварены до прокатки. После того, как основной спиральный пакет был скатан, поочередно свариваются верхние и нижние края, и каждый конец закрывается прокладкой плоской или конической крышки, прикрученной к корпусу. Это гарантирует, что не произойдет смешивания двух жидкостей. Любая утечка происходит из периферийной крышки в атмосферу или в проход, содержащий ту же жидкость. [25]

Спиральные теплообменники часто используются для нагрева жидкостей, содержащих твердые частицы и, таким образом, склонных загрязнять внутреннюю часть теплообменника. Низкий перепад давления позволяет SHE легче справляться с загрязнением. SHE использует механизм «самоочистки», при котором загрязненные поверхности вызывают локальное увеличение скорости жидкости, тем самым увеличивая сопротивление ( или трение жидкости ) на загрязненной поверхности, тем самым помогая устранить засор и поддерживать теплообменник в чистоте. «Внутренние стенки, составляющие поверхность теплопередачи, часто довольно толстые, что делает SHE очень прочным и способным долго служить в сложных условиях». [ необходима цитата ] Они также легко очищаются, открываясь как печь, где любые скопления загрязнений можно удалить с помощью мойки под давлением .

Самоочищающиеся фильтры для воды используются для поддержания чистоты и бесперебойной работы системы без необходимости ее отключения или замены картриджей и мешков.

В спиральном теплообменнике существует три основных типа потоков:

Спиральный теплообменник хорош для таких применений, как пастеризация, нагрев варочного котла, рекуперация тепла, предварительный нагрев (см.: рекуператор ) и охлаждение сточных вод. Для обработки ила SHE обычно меньше других типов теплообменников. [ необходима цитата ] Они используются для передачи тепла.

Из-за множества переменных выбор оптимальных теплообменников является сложной задачей. Ручные расчеты возможны, но обычно требуется много итераций. Таким образом, теплообменники чаще всего выбираются с помощью компьютерных программ, либо проектировщиками систем, которые обычно являются инженерами , либо поставщиками оборудования.

Чтобы выбрать подходящий теплообменник, проектировщики системы (или поставщики оборудования) в первую очередь рассматривают ограничения конструкции для каждого типа теплообменника. Хотя стоимость часто является основным критерием, важны и несколько других критериев выбора:

Технологии змеевиков малого диаметра становятся все более популярными в современных системах кондиционирования воздуха и охлаждения, поскольку они имеют лучшие показатели теплопередачи, чем обычные конденсаторные и испарительные змеевики с круглыми медными трубками и алюминиевым или медным ребром, которые были стандартом в отрасли HVAC. Змеевики малого диаметра могут выдерживать более высокие давления, требуемые новым поколением более экологически чистых хладагентов. В настоящее время для систем кондиционирования воздуха и охлаждения доступны две технологии змеевиков малого диаметра: медные микроканавки [28] и паяные алюминиевые микроканалы. [ необходима цитата ]

Выбор правильного теплообменника (HX) требует определенных знаний о различных типах теплообменников, а также об окружающей среде, в которой должен работать агрегат. Обычно в обрабатывающей промышленности несколько различных типов теплообменников используются только для одного процесса или системы для получения конечного продукта. Например, котел HX для предварительного нагрева, двухтрубный HX для «несущей» жидкости и пластинчатый и рамный HX для окончательного охлаждения. При наличии достаточных знаний о типах теплообменников и эксплуатационных требованиях можно сделать соответствующий выбор для оптимизации процесса. [29]

Онлайн-мониторинг коммерческих теплообменников осуществляется путем отслеживания общего коэффициента теплопередачи. Общий коэффициент теплопередачи имеет тенденцию к снижению со временем из-за загрязнения.

Периодически рассчитывая общий коэффициент теплопередачи на основе расхода и температуры теплообменника, владелец теплообменника может оценить, когда очистка теплообменника экономически выгодна.

Проверка целостности пластинчатого и трубчатого теплообменника может быть проведена на месте с помощью методов проводимости или гелия. Эти методы подтверждают целостность пластин или трубок для предотвращения перекрестного загрязнения и состояние прокладок.

Контроль механической целостности труб теплообменника может осуществляться неразрушающими методами, такими как вихретоковый контроль.

Загрязнение происходит, когда на поверхности теплообмена откладываются примеси. Отложение этих примесей может значительно снизить эффективность теплопередачи с течением времени и вызывается:

Скорость загрязнения теплообменника определяется скоростью осаждения частиц за вычетом повторного уноса/подавления. Эта модель была первоначально предложена в 1959 году Керном и Ситоном.

Загрязнение теплообменника сырой нефти . При коммерческой переработке сырой нефти сырая нефть нагревается от 21 °C (70 °F) до 343 °C (649 °F) перед поступлением в дистилляционную колонну. Ряд кожухотрубчатых теплообменников обычно обменивается теплом между сырой нефтью и другими потоками нефти, чтобы нагреть сырую нефть до 260 °C (500 °F) перед нагревом в печи. Загрязнение происходит на сырой стороне этих теплообменников из-за нерастворимости асфальтенов. Природа растворимости асфальтенов в сырой нефти была успешно смоделирована Вихе и Кеннеди. [30] Осаждение нерастворимых асфальтенов в линиях предварительного нагрева сырой нефти было успешно смоделировано как реакция первого порядка Эбертом и Панчалом [31], которые расширили работу Керна и Ситона.

Загрязнение охлаждающей воды . Системы охлаждающей воды подвержены загрязнению. Охлаждающая вода обычно имеет высокое общее содержание растворенных твердых веществ и взвешенных коллоидных твердых веществ. Локальное осаждение растворенных твердых веществ происходит на поверхности теплообмена из-за того, что температура стенки выше, чем температура основной жидкости. Низкие скорости жидкости (менее 3 футов/с) позволяют взвешенным твердым веществам осаждаться на поверхности теплообмена. Охлаждающая вода обычно находится на трубной стороне кожухотрубчатого теплообменника, поскольку ее легко чистить. Чтобы предотвратить загрязнение, проектировщики обычно обеспечивают, чтобы скорость охлаждающей воды была больше 0,9 м/с , а температура основной жидкости поддерживалась ниже 60 °C (140 °F). Другие подходы к контролю загрязнения сочетают «слепое» применение биоцидов и химикатов против накипи с периодическими лабораторными испытаниями.

Пластинчатые и рамные теплообменники можно разбирать и периодически очищать. Трубчатые теплообменники можно очищать такими методами, как кислотная очистка, пескоструйная обработка , очистка струей воды под высоким давлением , очистка пулями или буровыми штангами.

В крупномасштабных системах охлаждения воды для теплообменников обработка воды , такая как очистка, добавление химикатов и тестирование, используется для минимизации загрязнения теплообменного оборудования. Другая обработка воды также используется в паровых системах для электростанций и т. д. для минимизации загрязнения и коррозии теплообменника и другого оборудования.

Различные компании начали использовать технологию колебаний, передаваемых через воду, для предотвращения биообрастания . Без использования химикатов этот тип технологии помог обеспечить низкий перепад давления в теплообменниках.

Проектирование и производство теплообменников регламентируется многочисленными правилами, которые различаются в зависимости от региона, в котором они будут использоваться.

В число норм проектирования и производства входят: ASME Boiler and Pressure Vessel Code (США); PD 5500 (Великобритания); BS 1566 (Великобритания); [32] EN 13445 (ЕС); CODAP (французский); Pressure Equipment Safety Regulations 2016 (PER) (Великобритания); Pressure Equipment Directive (ЕС); NORSOK (норвежский); TEMA ; [33] API 12; и API 560. [ требуется ссылка ]

Носовые ходы человека служат теплообменником, при этом вдыхается прохладный воздух, а выдыхается теплый. Эффективность этого можно продемонстрировать, поднеся руку к лицу и выдохнув сначала через нос, а затем через рот. Воздух, выдыхаемый через нос, значительно прохладнее. [34] [35] Этот эффект можно усилить с помощью одежды, например, надев шарф на лицо при дыхании в холодную погоду.

У видов, имеющих внешние яички (например, у человека), артерия к яичкам окружена сетью вен, называемых лозовидным сплетением . Это охлаждает кровь, направляющуюся к яичкам, и одновременно нагревает возвращающуюся кровь.

« Противотоковые » теплообменники встречаются естественным образом в кровеносных системах рыб , китов и других морских млекопитающих . Артерии к коже, несущие теплую кровь, переплетаются с венами от кожи, несущими холодную кровь, заставляя теплую артериальную кровь обмениваться теплом с холодной венозной кровью. Это снижает общую потерю тепла в холодной воде. Теплообменники также присутствуют в языках усатых китов , поскольку через их рот протекают большие объемы воды. [36] [37] Болотные птицы используют похожую систему, чтобы ограничить потери тепла от своего тела через ноги в воду.

Каротидная сеть — это противоточный теплообменный орган у некоторых копытных . Кровь, поднимающаяся по сонным артериям на пути к мозгу, течет через сеть сосудов, где тепло отводится в вены более холодной крови, спускающейся из носовых ходов. Каротидная сеть позволяет газели Томсона поддерживать температуру мозга почти на 3 °C (5,4 °F) ниже, чем у остального тела, и, следовательно, помогает переносить всплески метаболического тепловыделения, например, связанные с бегом гепардов (во время которых температура тела превышает максимальную температуру, при которой может функционировать мозг). [38] У людей и других приматов отсутствует каротидная сеть. [39]

Теплообменники широко используются в промышленности как для охлаждения, так и для нагрева крупномасштабных промышленных процессов. Тип и размер используемого теплообменника могут быть адаптированы к процессу в зависимости от типа жидкости, ее фазы, температуры, плотности, вязкости, давления, химического состава и различных других термодинамических свойств.

Во многих промышленных процессах есть потери энергии или тепловой поток, который истощается, теплообменники могут использоваться для рекуперации этого тепла и его использования путем нагрева другого потока в процессе. Такая практика экономит много денег в промышленности, так как тепло, подаваемое в другие потоки от теплообменников, в противном случае поступало бы из внешнего источника, который является более дорогим и более вредным для окружающей среды.

Теплообменники используются во многих отраслях промышленности, в том числе:

При очистке сточных вод теплообменники играют важную роль в поддержании оптимальных температур в анаэробных реакторах для содействия росту микробов, которые удаляют загрязняющие вещества. Распространенными типами теплообменников, используемых в этом применении, являются двухтрубный теплообменник, а также пластинчатый и рамный теплообменник.

В коммерческих самолетах теплообменники используются для отбора тепла из масляной системы двигателя для нагрева холодного топлива. [40] Это повышает топливную эффективность, а также снижает вероятность замерзания воды, содержащейся в топливе, в компонентах. [41]

Ожидается, что глобальный спрос на теплообменники, оцениваемый в 17,5 млрд долларов США в 2021 году, будет расти примерно на 5% в год в течение следующих лет. Ожидается, что рыночная стоимость достигнет 27 млрд долларов США к 2030 году. С ростом спроса на экологически чистые варианты и ростом развития офисов, розничных секторов и общественных зданий, расширение рынка должно расти. [42]

Простой теплообмен [43] [44] можно представить как две прямые трубы с потоком жидкости, которые термически связаны. Пусть трубы будут одинаковой длины L , переносящие жидкости с теплоемкостью (энергия на единицу массы на единицу изменения температуры), и пусть массовый расход жидкостей через трубы, обе в одном направлении, будет (масса на единицу времени), где нижний индекс i относится к трубе 1 или трубе 2.

Профили температуры для труб имеют вид и где x — расстояние вдоль трубы. Предположим, что имеет место устойчивое состояние, так что профили температуры не являются функциями времени. Предположим также, что единственный перенос тепла от небольшого объема жидкости в одной трубе — это перенос тепла к элементу жидкости в другой трубе в том же положении, т. е. нет переноса тепла вдоль трубы из-за разницы температур в этой трубе. По закону охлаждения Ньютона скорость изменения энергии небольшого объема жидкости пропорциональна разнице температур между ним и соответствующим элементом в другой трубе:

(это для параллельного потока в одном направлении и противоположных градиентов температуры, но для противоточного теплообмена противоточный обмен знак противоположный во втором уравнении перед ), где - тепловая энергия на единицу длины, а γ - тепловая константа связи на единицу длины между двумя трубами. Это изменение внутренней энергии приводит к изменению температуры элемента жидкости. Скорость изменения времени для элемента жидкости, переносимого потоком, равна:

где - "тепловой массовый расход". Дифференциальные уравнения, управляющие теплообменником, теперь можно записать как:

Поскольку система находится в устойчивом состоянии, то нет частных производных температуры по времени, и поскольку нет теплопередачи по трубе, то нет и вторых производных по x, как это найдено в уравнении теплопроводности . Эти два связанных дифференциальных уравнения первого порядка можно решить, чтобы получить:

где , ,

(это для параллельного потока, но для противотока знак перед отрицательный, так что если , то для одного и того же «теплового массового расхода» в обоих противоположных направлениях градиент температуры постоянен, а температуры линейны в положении x с постоянной разностью вдоль теплообменника, что объясняет, почему противоточная конструкция противоточного обмена является наиболее эффективной)

и A и B — две пока неопределенные константы интегрирования. Пусть и будут температурами при x=0, а и будут температурами на конце трубы при x=L. Определим средние температуры в каждой трубе как:

Используя приведенные выше решения, эти температуры составляют:

Выбор любых двух из температур выше исключает константы интегрирования, позволяя нам найти остальные четыре температуры. Мы находим полную переданную энергию, интегрируя выражения для скорости изменения внутренней энергии на единицу длины:

По закону сохранения энергии сумма двух энергий равна нулю. Эта величина известна как логарифмическая средняя разность температур и является мерой эффективности теплообменника в передаче тепловой энергии.

{{cite web}}: CS1 maint: unfit URL (link)