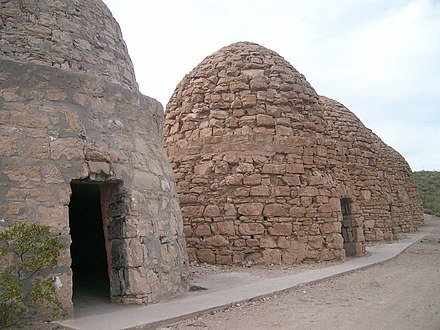

Ульевая печь — тип печи, используемый со времен Средневековья в Европе. [1] Свое название она получила из-за своей куполообразной формы, напоминающей улей — старинный тип улья .

Его пик популярности пришелся на Америку и Европу вплоть до промышленной революции, которая ознаменовалась появлением газовых и электрических духовок. Ульевые печи были распространены в домашних хозяйствах и использовались для выпечки пирогов , тортов и мяса . Эти печи также использовались в промышленности, в таких областях, как изготовление плитки и горшков, а также превращение угля в кокс .

Используется огнеупорная кирпичная камера в форме купола. Обычно она имеет ширину 4 метра (13 футов) и высоту 2,5 метра (8 футов 2 дюйма). В крыше есть отверстие для загрузки угля или других растопочных материалов сверху. Разгрузочное отверстие предусмотрено по окружности нижней части стены. В батарее коксовых печей ряд печей построен в ряд с общими стенами между соседними печами. Батарея состояла из большого количества печей, иногда сотен печей, расположенных в ряд. Некоторые шахты также использовали параллельные батареи. [2]

Хотя уголь был главным топливом промышленной революции, очень немногие виды сырого угля подходят для производства железа в доменных печах. Однако многие угли можно преобразовать в кокс, твердую и высокоуглеродистую минеральную пену, хорошо подходящую для топлива доменных печей, путем отгонки летучих компонентов. [3] В начале 1900-х годов только в США для производства кокса использовалось несколько тысяч коксовых печей-ульев. Они обычно были диаметром около 3,6 метра (12 футов), спарены в длинные ряды, закрытые за высокой подпорной стеной печи и хорошо засыпанные землей. Каждый ряд имел рельсовый путь по центру для вагонетки, используемой для загрузки печей. Каждый ряд имел платформу на уровне порога двери печи для хранения и охлаждения кокса над железнодорожным путем для его доставки. [4]

Коксовые печи Beehive были процессорами периодического действия. При наличии горячей печи цикл коксования начинается с добавления угля сверху и выравнивания его для получения ровного слоя глубиной около 60–90 сантиметров (24–35 дюймов). Затем дверь закладывают кирпичом и герметизируют, оставляя только небольшое вентиляционное отверстие. По мере нагревания поверхностного угля он подвергается разрушительной дистилляции, выделяя горючие газы и пары, которые вскоре воспламеняются, обеспечивая тепло для продолжающейся дистилляции. Нагрев регулируется путем ограничения количества воздуха, поступающего в вентиляционное отверстие двери. Избыточный дистиллят выходит через верх и сгорает над печью, создавая впечатляющие ночные зрелища. Дистилляция идет сверху вниз. По мере нагревания угля он размягчается в смолистую массу, пронизанную пузырьками выделяющегося дистиллята, которые придают коксу его характерную ячеистую структуру. Большая часть связанного углерода удерживается в коксе, в то время как некоторые из летучих газов расщепляются, откладывая свой углерод в верхнем слое кокса, придавая «верхним концам» их ценный металлический блеск. Полная дистилляция отмечена значительно сниженным газообразованием, после чего верхнее отверстие закрывается до тех пор, пока кокс не может быть извлечен. Поскольку кокс все еще достаточно горячий, чтобы воспламениться при контакте с воздухом, его охлаждают в печи, вводя воду одновременно с раскладыванием дверцы. Поскольку печь остается слишком горячей, чтобы войти, кокс разбивают и вытаскивают скребками с длинными ручками. В идеале следующий цикл начинается сразу после вытягивания предыдущей загрузки, чтобы максимально использовать сохраненное тепло печи. [4]

Время цикла варьировалось в зависимости от химического и физического характера сырого угля, в частности, от процента летучих веществ, а также от начальной глубины загрузки, скорости подачи воздуха и быстроты вытягивания кокса и повторной загрузки. Типичное время цикла составляло 48 часов для доменного кокса и до 72 часов для коксов специального назначения. Однородный размер и тонкость сырого угля способствовали равномерному и более быстрому коксованию, поэтому подача обычно представляла собой просеянный шлам из отгружаемого сырья, дополненный измельченным сырьем. Сера и фосфор, основные загрязняющие элементы, сохраняются при коксовании, поэтому было крайне желательно, чтобы уголь был «промыт» перед коксованием. Обычно для этого использовались методы концентрации на основе плотности, чтобы устранить более тяжелые железные колчеданы и сланец. Поскольку воздействие атмосферы снижает тенденцию любого угля к коксованию, коксовые печи, как правило, строились рядом с просеивающими установками. [3] [4]

С помощью воска для свечей, завернутого в бумагу, сухой растопки (веточек, маленьких палочек и/или щепок) и сосновых шишек разводили небольшой огонь в передней части печи. Когда огонь разгорался, добавляли еще растопки, чтобы получился густой дым, который покрывал печь черной сажей. Затем огонь отодвигали обратно в середину печи мотыгой. Добавляли еще дров, пока не получался хороший, жаркий огонь. После того, как все эти шаги были выполнены, еда была готова к выпечке. [5]

Обычно для разогрева печи-улья требовалось два-три часа, иногда даже четыре часа зимой. Сначала выпекали хлеб, когда печь-ульй была самой горячей, а затем другие выпечные изделия, такие как булочки с корицей, кексы и пироги. Когда печь остывала, можно было выпекать кексы и «бисквиты», а также пудинги и заварные кремы. После дневной выпечки обычно было достаточно тепла, чтобы высушить яблоки и другие фрукты, овощи или травы. Горшки с фасолью часто ставили в заднюю часть печи, чтобы она медленно готовилась всю ночь. [5]

В Тринадцати колониях , которые позже стали Соединенными Штатами, у большинства домохозяйств была ульевая печь. Хлеб обычно выпекался в ней раз в неделю, [ требуется ссылка ] часто вместе с пирогами, крекерами или другой выпечкой. Чтобы нагреть печь, пекарь насыпал в нее уголь и растопку и ждал несколько часов. Требуя строгого регулирования, нужно было сжечь нужное количество дров для получения золы, а затем проверить, засунув внутрь руки. Затем нужно было добавить еще дров или открыть дверцу, чтобы дать им остыть до нужной температуры.

Ульевые печи также использовались в производстве железа. До этого времени для производства железа использовалось большое количество древесного угля, получаемого путем сжигания древесины. Поскольку леса опасно сокращались, замена древесного угля коксом стала обычным явлением в Великобритании, и кокс производился путем сжигания угля в кучах на земле таким образом, что горел только внешний слой, оставляя внутреннюю часть кучи в обугленном состоянии. В конце 19 века были разработаны кирпичные ульевые печи, которые позволяли лучше контролировать процесс горения. [6]

Количество печей-ульев в период с 1870 по 1905 год резко возросло с 200 до почти 31 000, что дало около 18 миллионов тонн кокса только в районе Питтсбурга. [7] Один наблюдатель хвастался, что, загруженный в поезд, «годовой объем производства составил бы такой длинный поезд, что локомотив перед ним доехал бы до Сан-Франциско и вернулся в Коннеллсвилль еще до того, как вагон тронулся с места на складе Коннеллсвилля!» Количество печей-ульев в пласте Питтсбурга достигло пика в 1910 году — почти 48 000. [8]

Хотя они производили высококачественное топливо, ульевые печи отравляли окружающий ландшафт. После 1900 года серьезный экологический ущерб от коксования в ульях привлек внимание всей страны, хотя ущерб преследовал район на протяжении десятилетий. «Дым и газ из некоторых печей уничтожают всю растительность вокруг небольших шахтерских поселков», — отметил У. Дж. Лок из Иммиграционной комиссии США в 1911 году. [9] Проезжая через регион на поезде, президент Висконсинского университета Чарльз ван Хайз увидел «длинные ряды ульевых печей, из которых вырывается пламя и выходят густые облака дыма, отчего небо темнеет. Ночью сцена становится неописуемо яркой из-за этих многочисленных горящих ям. Ульевые печи делают весь регион производства кокса тусклым, безрадостным и нездоровым». [9]

В Китае ульевые печи были запрещены только в 1996 году, и этот запрет вступил в полную силу только в 2011 году. [10]