Упрочнение при деформации , также известное как деформационное упрочнение , — это процесс, при котором несущая способность (прочность) материала увеличивается во время пластической (постоянной) деформации. Эта характеристика отличает пластичные материалы от хрупких. [1] Упрочнение при деформации может быть желательным, нежелательным или несущественным в зависимости от области применения.

Это укрепление происходит из-за движения дислокаций и генерации дислокаций в кристаллической структуре материала. [2] Многие нехрупкие металлы с достаточно высокой температурой плавления , а также несколько полимеров могут быть укреплены таким образом. [3] Сплавы, не поддающиеся термической обработке , включая низкоуглеродистую сталь, часто подвергаются упрочнению. Некоторые материалы не могут быть упрочнены при низких температурах, например, индий , [4] однако другие могут быть упрочнены только посредством упрочнения, например, чистая медь и алюминий. [5]

Примером нежелательного упрочнения является процесс обработки , когда ранние проходы резца непреднамеренно упрочняют поверхность заготовки, что приводит к повреждению резца во время последующих проходов. Некоторые сплавы более склонны к этому, чем другие; суперсплавы, такие как инконель, требуют стратегий обработки материалов , которые это учитывают.

Для металлических изделий, предназначенных для изгиба, таких как пружины , обычно используются специальные сплавы, позволяющие избежать упрочнения (результата пластической деформации ) и усталости металла , а для получения необходимых характеристик требуется особая термическая обработка.

Примером желательного упрочнения является то, что происходит в процессах металлообработки , которые намеренно вызывают пластическую деформацию для точного изменения формы. Эти процессы известны как холодная обработка или процессы холодной штамповки. Они характеризуются формированием заготовки при температуре ниже ее температуры рекристаллизации , обычно при температуре окружающей среды . [6] Методы холодной штамповки обычно подразделяются на четыре основные группы: сжатие , гибка , вытяжка и сдвиг . Области применения включают высадку болтов и винтов с головкой и отделку холоднокатаной стали . При холодной штамповке металл формуется на высокой скорости и под высоким давлением с использованием инструментальной стали или твердосплавных штампов . Холодная обработка металла увеличивает твердость, предел текучести и прочность на растяжение. [7]

До наклепа решетка материала имеет регулярный, почти бездефектный рисунок (почти нет дислокаций). Бездефектная решетка может быть создана или восстановлена в любое время путем отжига . По мере наклепа материала он все больше насыщается новыми дислокациями, и предотвращается зарождение большего количества дислокаций (возникает сопротивление образованию дислокаций). Это сопротивление образованию дислокаций проявляется как сопротивление пластической деформации; отсюда и наблюдаемое упрочнение.

В металлических кристаллах это обратимый процесс, который обычно осуществляется в микроскопических масштабах дефектами, называемыми дислокациями, которые создаются флуктуациями локальных полей напряжений внутри материала, что приводит к перестройке решетки по мере распространения дислокаций по решетке. При нормальных температурах дислокации не уничтожаются отжигом. Вместо этого дислокации накапливаются, взаимодействуют друг с другом и служат точками закрепления или препятствиями, которые существенно затрудняют их движение. Это приводит к повышению предела текучести материала и последующему снижению пластичности.

Такая деформация увеличивает концентрацию дислокаций, которые впоследствии могут образовывать малоугловые границы зерен, окружающие субзерна. Холодная обработка обычно приводит к более высокому пределу текучести в результате увеличения числа дислокаций и эффекта Холла-Петча субзерен, а также к снижению пластичности. Эффекты холодной обработки могут быть обращены вспять путем отжига материала при высоких температурах, где восстановление и рекристаллизация снижают плотность дислокаций.

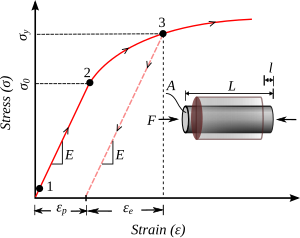

Способность материала к упрочнению можно предсказать, проанализировав кривую зависимости деформации от напряжения , или изучить в контексте, выполнив испытания на твердость до и после процесса. [8] [9]

Упрочнение при деформации является следствием пластической деформации, постоянного изменения формы. Это отличается от упругой деформации, которая обратима. Большинство материалов не проявляют только одну или другую, а скорее комбинацию из двух. Следующее обсуждение в основном относится к металлам, особенно сталям, которые хорошо изучены. Упрочнение при деформации происходит в первую очередь для пластичных материалов, таких как металлы. Пластичность — это способность материала подвергаться пластическим деформациям перед разрушением (например, изгиб стального стержня до тех пор, пока он окончательно не сломается).

Испытание на растяжение широко используется для изучения механизмов деформации. Это связано с тем, что при сжатии большинство материалов будут испытывать тривиальные (несоответствие решеток) и нетривиальные (выпучивание) события до того, как произойдет пластическая деформация или разрушение. Следовательно, промежуточные процессы, происходящие с материалом при одноосном сжатии до возникновения пластической деформации, делают испытание на сжатие сопряженным с трудностями.

Материал обычно деформируется упруго под воздействием небольших сил ; материал быстро возвращается к своей первоначальной форме, когда деформирующая сила снимается. Это явление называется упругой деформацией . Такое поведение материалов описывается законом Гука . Материалы ведут себя упруго до тех пор, пока деформирующая сила не превысит предел упругости , который также известен как предел текучести. В этот момент материал постоянно деформируется и не может вернуться к своей первоначальной форме, когда сила снимается. Это явление называется пластической деформацией . Например, если растянуть спиральную пружину до определенной точки, она вернется к своей первоначальной форме, но как только она будет растянута за предел упругости, она останется деформированной и не вернется в свое первоначальное состояние.

Упругая деформация растягивает связи между атомами от их равновесного радиуса разделения, не прикладывая достаточно энергии для разрыва межатомных связей. Пластическая деформация, с другой стороны, разрывает межатомные связи и, следовательно, включает перегруппировку атомов в твердом материале.

На языке материаловедения дислокации определяются как линейные дефекты в кристаллической структуре материала. Связи, окружающие дислокацию, уже упруго напряжены дефектом по сравнению со связями между составляющими регулярной кристаллической решетки. Поэтому эти связи разрываются при относительно более низких напряжениях, что приводит к пластической деформации.

Напряженные связи вокруг дислокации характеризуются полями решеточных деформаций . Например, существуют сжимающе-напряженные связи непосредственно рядом с краевой дислокацией и натянутые связи за концом краевой дислокации. Они образуют сжимающие поля деформаций и растягивающие поля деформаций соответственно. Поля деформаций в некотором смысле аналогичны электрическим полям . В частности, поля деформаций дислокаций подчиняются аналогичным законам притяжения и отталкивания; для уменьшения общей деформации сжимающие деформации притягиваются к растягивающим деформациям, и наоборот.

Видимые ( макроскопические ) результаты пластической деформации являются результатом микроскопического движения дислокаций. Например, растяжение стального стержня в испытательной машине на растяжение осуществляется посредством движения дислокаций в атомном масштабе.

Увеличение числа дислокаций является количественной характеристикой упрочнения при обработке. Пластическая деформация происходит в результате работы, выполняемой над материалом; энергия добавляется к материалу. Кроме того, энергия почти всегда применяется достаточно быстро и в достаточно большой величине, чтобы не только переместить существующие дислокации, но и создать большое количество новых дислокаций путем сотрясения или достаточной обработки материала. Новые дислокации генерируются вблизи источника Франка-Рида .

Предел текучести увеличивается в холоднодеформированном материале. Используя поля деформации решетки, можно показать, что среда, заполненная дислокациями, будет препятствовать движению любой дислокации. Поскольку движение дислокаций затруднено, пластическая деформация не может происходить при нормальных напряжениях . При приложении напряжений, немного превышающих предел текучести нехолоднодеформированного материала, холоднодеформированный материал будет продолжать деформироваться, используя единственный доступный механизм: упругую деформацию, регулярная схема растяжения или сжатия электрических связей (без движения дислокации ) продолжает происходить, а модуль упругости не изменяется. В конце концов напряжение становится достаточно большим, чтобы преодолеть взаимодействия деформации и поля, и пластическая деформация возобновляется.

Однако пластичность упрочненного материала снижается. Пластичность — это степень, в которой материал может подвергаться пластической деформации, то есть насколько далеко материал может быть пластически деформирован до разрушения. Холоднодеформированный материал, по сути, является обычным (хрупким) материалом, который уже растянулся на часть своей допустимой пластической деформации. Если движение дислокаций и пластическая деформация были достаточно затруднены накоплением дислокаций, а растяжение электронных связей и упругая деформация достигли своего предела, возникает третий режим деформации: разрушение.

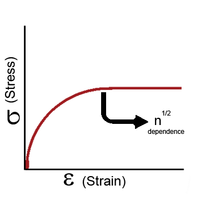

Прочность дислокации на сдвиг зависит от модуля сдвига G, величины вектора Бюргерса b и плотности дислокаций :

где — собственная прочность материала с низкой плотностью дислокаций, а — поправочный коэффициент, характерный для данного материала.

Как показано на рисунке 1 и в уравнении выше, упрочнение имеет полукорневую зависимость от числа дислокаций. Материал демонстрирует высокую прочность, если есть либо высокий уровень дислокаций (более 10 14 дислокаций на м 2 ), либо нет дислокаций. Умеренное количество дислокаций (от 10 7 до 10 9 дислокаций на м 2 ) обычно приводит к низкой прочности.

В качестве экстремального примера, в испытании на растяжение стальной пруток растягивается до длины, которая обычно не достигает разрыва. Нагрузка плавно снимается, и материал снимает часть своей деформации, уменьшаясь в длине. Уменьшение длины называется упругим восстановлением, и результатом является упрочненный стальной пруток. Доля восстановленной длины (восстановленная длина/исходная длина) равна пределу текучести, деленному на модуль упругости. (Здесь мы обсуждаем истинное напряжение , чтобы учесть резкое уменьшение диаметра в этом испытании на растяжение.) Длина, восстановленная после снятия нагрузки с материала непосредственно перед его разрывом, равна длине, восстановленной после снятия нагрузки непосредственно перед тем, как он войдет в пластическую деформацию.

Упрочненный стальной стержень имеет достаточно большое количество дислокаций, чтобы взаимодействие поля деформации предотвращало всю пластическую деформацию. Последующая деформация требует напряжения, которое линейно изменяется с наблюдаемой деформацией , наклон графика зависимости напряжения от деформации является модулем упругости, как обычно.

Нагартованный стальной пруток ломается, когда приложенное напряжение превышает обычное напряжение разрушения, а деформация превышает обычную деформацию разрушения. Это можно считать пределом упругости, а предел текучести теперь равен вязкости разрушения , которая намного выше, чем предел текучести ненагартованной стали.

Величина возможной пластической деформации равна нулю, что меньше величины возможной пластической деформации для неупрочненного материала. Таким образом, пластичность холоднодеформированного прутка снижается.

Значительная и длительная кавитация также может привести к деформационному упрочнению.

Существует два общих математических описания явления упрочнения. Уравнение Холломона представляет собой степенную зависимость между напряжением и величиной пластической деформации: [10]

где σ — напряжение, K — индекс прочности или коэффициент прочности, ε p — пластическая деформация, а n — показатель упрочнения деформации . Уравнение Людвика похоже, но включает предел текучести:

Если материал был подвергнут предварительной деформации (при низкой температуре), то предел текучести увеличится на коэффициент, зависящий от величины предварительной пластической деформации ε 0 :

Константа K зависит от структуры и обработки, в то время как n является свойством материала, обычно лежащим в диапазоне 0,2–0,5. Индекс деформационного упрочнения можно описать следующим образом:

Это уравнение можно оценить по наклону графика log(σ) – log(ε). Перестановка позволяет определить скорость деформационного упрочнения при заданном напряжении и деформации:

Сталь является важным конструкционным материалом, используемым во многих областях. Сталь может быть подвергнута упрочнению путем деформации при низкой температуре, называемой холодной обработкой . Обычно увеличение холодной обработки приводит к снижению показателя деформационного упрочнения [нужна ссылка]. Аналогично, высокопрочные стали, как правило, демонстрируют более низкий показатель деформационного упрочнения [нужна ссылка].

Медь была первым металлом, который широко использовался для инструментов и контейнеров , поскольку это один из немногих металлов, доступных в неокисленной форме, не требующий выплавки руды . Медь легко размягчается при нагревании и последующем охлаждении (она не затвердевает при закалке, например, закалке в холодной воде). В этом отожженном состоянии ее можно затем ковать, растягивать и иным образом формировать, продвигаясь к желаемой конечной форме, но становясь тверже и менее пластичным по мере продвижения работы. Если работа продолжается сверх определенной твердости, металл будет иметь тенденцию к трещинам при обработке, и поэтому его можно периодически повторно отжигать по мере продолжения формования. Отжиг прекращают, когда заготовка приближается к своей окончательной желаемой форме, и поэтому конечный продукт будет иметь желаемую прочность и твердость. Техника репуссе использует эти свойства меди, позволяя создавать долговечные ювелирные изделия и скульптуры (например, Статую Свободы ).

Многие золотые украшения производятся методом литья, с незначительной или нулевой холодной обработкой; что, в зависимости от марки сплава, может сделать металл относительно мягким и гибким. Однако ювелир может намеренно использовать упрочнение для укрепления носимых предметов, которые подвергаются нагрузке, например, колец .

Изделия из алюминия и его сплавов должны быть тщательно спроектированы, чтобы минимизировать или равномерно распределить изгиб, который может привести к упрочнению и, в свою очередь, к растрескиванию под напряжением, что может привести к катастрофическому отказу . По этой причине современные алюминиевые самолеты будут иметь установленный срок службы (зависящий от типа возникающих нагрузок), после чего самолет должен быть списан.