В металлообработке дефект сварки — это любой изъян, который ставит под угрозу пригодность сварного соединения. Существует множество различных типов дефектов сварки , которые классифицируются в соответствии с ISO 6520, [1], в то время как допустимые пределы для сварных швов указаны в ISO 5817 [2] и ISO 10042. [3]

По данным Американского общества инженеров-механиков (ASME), причины дефектов сварки можно классифицировать следующим образом: 41% — ненадлежащие условия процесса, 32% — ошибки оператора, 12% — использование неправильной технологии, 10% — неправильные расходные материалы и 5% — плохие сварные канавки. [4]

Величину остаточного напряжения, вызванного нагревом и последующим охлаждением при сварке, можно приблизительно рассчитать с помощью: [5]

Где - модуль Юнга , - коэффициент теплового расширения , - изменение температуры. Это приблизительно равно 3,5 ГПа (510 000 фунтов на квадратный дюйм) для стали.

Удар дуги — это разрыв, возникающий в результате дуги, состоящей из любого локализованного переплавленного металла, металла, подвергшегося термическому воздействию, или изменения профиля поверхности любого металлического объекта. [6] Удары дуги приводят к локализованному нагреву основного металла и очень быстрому охлаждению. При расположении за пределами предполагаемой зоны сварки они могут привести к затвердеванию или локализованному растрескиванию и могут служить потенциальными местами последующего разрушения. В статически нагруженных конструкциях удары дуги не нужно удалять, если только такое удаление не требуется в контрактных документах. Однако в циклически нагруженных конструкциях удары дуги могут привести к концентрации напряжений, которые могут отрицательно сказаться на эксплуатационной пригодности таких конструкций, и удары дуги следует отшлифовать и визуально осмотреть на предмет трещин. [7]

Холодные трещины, также известные как замедленные трещины, трещины, вызванные водородом (HAC) или трещины, вызванные водородом (HIC), — это тип дефекта, который часто развивается после затвердевания сварного шва, когда температура начинает падать примерно с 190 °C (375 °F); явление часто возникает при комнатной температуре, и может пройти до 24 часов, прежде чем оно появится даже после полного охлаждения. [8] Некоторые нормы требуют испытания сварных объектов через 48 часов после процесса сварки. Этот тип трещин обычно наблюдается в зоне термического влияния (ЗТВ), особенно с углеродистой сталью, которая имеет ограниченную прокаливаемость . Для других легированных сталей с высокой степенью прокаливаемости холодные трещины могут возникать как в металле сварного шва, так и в ЗТВ. Этот механизм трещины может также распространяться между зернами и через зерна. [9] Факторы, которые могут способствовать возникновению холодных трещин: [10]

Состав сплава основного металла также играет существенную роль в вероятности возникновения холодной трещины, поскольку этот состав связан с упрочняемостью материалов. При высоких скоростях охлаждения риск образования твердой, хрупкой структуры в металле сварного шва и зоне термического влияния более вероятен. Упрочняемость материала обычно выражается через содержание в нем углерода или, если учитывать другие элементы, через его значение углеродного эквивалента (CE).

Затем, в зависимости от содержания углерода (с дополнительными элементами, влияющими на индекс углеродного эквивалента), стали можно классифицировать на три зоны по их поведению к образованию холодных трещин, как показано на диаграмме Гравилла. [11]

Трещины в кратере возникают при разрыве сварочной дуги; кратер образуется, если имеется достаточное количество расплавленного металла для заполнения полости дуги. [12]

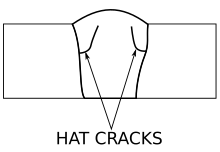

Трещины шляпки получили свое название из-за формы поперечного сечения сварного шва, потому что сварной шов расширяется на лицевой стороне шва. Трещина начинается на линии сплавления и распространяется вверх по сварному шву. Обычно они вызваны слишком большим напряжением или недостаточной скоростью. [12]

Горячие трещины, также известные как затвердевание, могут возникать со всеми металлами и происходят в зоне сплавления сварного шва. Следует избегать чрезмерного ограничения в использовании материала, чтобы уменьшить вероятность этого типа трещин, и следует использовать надлежащий присадочный материал. [13] Другие причины включают слишком высокий сварочный ток, плохую конструкцию соединения, которая не рассеивает тепло, примеси (такие как сера и фосфор ), предварительный нагрев, слишком высокую скорость сварки и длинные дуги. [14]

Подшовная трещина, также известная как трещина зоны термического влияния (HAZ), [15] образуется на небольшом расстоянии от линии сплавления; она встречается в низколегированной и высоколегированной стали . Точные причины возникновения этого типа трещины не совсем понятны, но известно, что должен присутствовать растворенный водород . Другим фактором, влияющим на этот тип трещины, являются внутренние напряжения, возникающие в результате: неравного сжатия между основным металлом и металлом сварного шва, ограничения основного металла, напряжений от образования мартенсита и выделений от выделения водорода из металла. [16]

Продольные трещины проходят по всей длине сварного шва. Существует три типа: трещины в проволоке , корневые трещины и полноценные осевые трещины . Трещины в проволоке видны с поверхности и частично проникают в сварной шов. Обычно они вызваны высокими усадочными напряжениями , особенно на последних проходах, или механизмом горячего растрескивания. Корневые трещины начинаются у корня и частично проникают в сварной шов. Это наиболее распространенный тип продольных трещин из-за небольшого размера первого сварного шва. Если этот тип трещины не устранить, он обычно распространяется на последующие сварочные проходы, что является обычным способом образования полных трещин (трещины от корня до поверхности). [12]

Трещины при повторном нагреве — это тип трещин, который возникает в сталях HSLA — в частности, хромовых , молибденовых и ванадиевых сталях — во время последующего нагрева. Это явление также наблюдалось в аустенитной нержавеющей стали. Низкая пластичность ползучести зоны термического влияния вызывает такие трещины. Любые имеющиеся дефекты или надрезы усугубляют образование трещин. Условия, которые помогают предотвратить трещины при повторном нагреве, включают предварительную термообработку с низкотемпературной выдержкой и затем быстрый нагрев до высоких температур, шлифовку или проковку концов сварных швов и использование двухслойной сварки для улучшения структуры зерна HAZ . [17] [18]

Корневая трещина образуется из-за короткого валика в корне (подготовки кромок) — в начале сварки, при слабом токе в начале и при неправильном присадочном материале. Основной причиной этих типов трещин является водородная хрупкость. Эти дефекты можно устранить, используя сильный ток в начале и правильный присадочный материал. Трещина в кромке шва возникает из-за содержания влаги в зоне сварки; это поверхностная трещина, поэтому ее можно легко обнаружить. Предварительный нагрев и правильное формирование соединения являются обязательными для устранения этих типов дефектов.

Поперечные трещины перпендикулярны направлению сварки. Они, как правило, являются результатом продольных усадочных напряжений, действующих на металл сварного шва с низкой пластичностью. Кратерные трещины возникают в кратере, когда сварочная дуга прекращается преждевременно. Кратерные трещины, как правило, неглубокие, горячие трещины, обычно образующие одиночные или звездчатые трещины. Эти трещины обычно начинаются в трубе кратера и распространяются продольно в кратере. Однако они могут распространяться в продольные трещины сварного шва в остальной части сварного шва.

Методы сварки, включающие плавление металла в месте соединения, обязательно склонны к усадке по мере охлаждения нагретого металла. Усадка затем приводит к остаточным напряжениям и искажениям. Искажения могут представлять серьезную проблему, поскольку конечный продукт не имеет желаемой формы. Чтобы смягчить определенные типы искажений, заготовки можно сместить так, чтобы после сварки продукт имел правильную форму. [19] На следующих рисунках показаны различные типы искажений при сварке: [20]

Газовые включения — захват газа внутри затвердевшего сварного шва — проявляются в виде множества дефектов, включая пористость , газовые раковины и трубы (или червоточины ). Образование газа может быть вызвано любой из следующих причин — высокое содержание серы в заготовке или электроде , чрезмерная влажность электрода или заготовки, слишком короткая дуга или неправильный сварочный ток или полярность . [15]

Существует два других типа включений: линейные включения и изолированные включения . Линейные включения возникают, когда в сварном шве есть шлак или флюс . Шлак образуется при использовании флюса, поэтому этот тип дефекта обычно возникает в процессах сварки, в которых используется такой флюс, таких как дуговая сварка защитным металлом , дуговая сварка порошковой проволокой и дуговая сварка под флюсом ; но он также может возникать при дуговой сварке металлом в газовой среде . Этот дефект обычно возникает в сварных швах, требующих нескольких проходов, когда между сварными швами плохое перекрытие. Плохое перекрытие не позволяет шлаку от предыдущего сварного шва расплавиться и подняться на вершину нового сварного шва. Это также может произойти, если предыдущий сварной шов оставил подрез или неровный профиль поверхности. Чтобы предотвратить появление шлаковых включений, шлак следует очищать от сварного шва между проходами с помощью шлифования , проволочной щетки или скалывания. [21]

Изолированные включения возникают, когда на основном металле присутствует ржавчина или прокатная окалина . [22]

Непровар — это плохое сцепление сварного шва с основным металлом. Неполное проплавление — это сварной шов, который не начинается с корня канавки сварного шва, оставляя каналы и щели в корне шва. Это вызывает серьезные проблемы в трубах, поскольку в этих областях могут оседать едкие вещества. Эти типы дефектов возникают, когда не соблюдаются процедуры сварки; возможными причинами являются настройка тока, длина дуги, угол наклона электрода и манипуляции электродом. [23] Дефекты могут быть разными и классифицироваться как критические или некритические. Пористость (пузырьки) в сварном шве обычно приемлемы в определенной степени. Шлаковые включения, подрезы и трещины обычно неприемлемы. Некоторая пористость, трещины и шлаковые включения видны и могут не требовать дальнейшего осмотра, чтобы потребовать их удаления. Капиллярный контроль (проверка красителем) может подтвердить незначительные дефекты. Магнитопорошковая дефектоскопия может обнаружить шлаковые включения и трещины непосредственно под поверхностью. Более глубокие дефекты можно обнаружить с помощью радиографических (рентгеновских) и/или ультразвуковых (звуковых волн) методов контроля.

Слойчатый разрыв — это дефект сварки, который возникает в прокатных стальных пластинах, сваренных вместе таким образом, что возникают силы усадки, перпендикулярные поверхностям пластин, и вызывается в основном сернистыми включениями в материале. [24] С 1970-х годов изменения в производственных методах, ограничивающие количество используемой серы , значительно снизили частоту возникновения этой проблемы. [25]

Другие причины включают избыток водорода в сплаве. Этот дефект можно смягчить, удерживая количество серы в стальном сплаве ниже 0,005%. [25] Добавление редкоземельных элементов , циркония или кальция в сплав для контроля конфигурации включений серы по всей решетке металла также может смягчить проблему. [26]

Изменение процесса строительства с целью использования литых или кованых деталей вместо сварных деталей может устранить эту проблему, поскольку ламеллярные разрывы возникают только в сварных деталях. [24]

Подрез происходит, когда сварка уменьшает толщину поперечного сечения основного металла и снижает прочность сварного шва и заготовок. Одной из причин этого типа дефекта является чрезмерный ток, который заставляет края соединения плавиться и стекать в сварной шов, таким образом оставляя дренажное углубление по всей длине сварного шва. Другая причина - плохая техника, которая не наносит достаточно присадочного металла по краям сварного шва. Третья причина - использование неправильного присадочного металла, что создаст большие температурные градиенты между центром сварного шва и краями. Другие причины включают слишком малый угол электрода, запотевший электрод, чрезмерную длину дуги и низкую скорость сварки. [27]