Экструзия пластмасс — это крупносерийный производственный процесс, в котором сырой пластик плавится и формируется в непрерывный профиль . Экструзия производит такие изделия, как трубы, уплотнители , ограждения, перила для палуб , оконные рамы , пластиковые пленки и листы, термопластичные покрытия и изоляция проводов.

Этот процесс начинается с подачи пластикового материала (гранул, гранул, хлопьев или порошков) из бункера в цилиндр экструдера. Материал постепенно плавится механической энергией, генерируемой вращающимися шнеками и нагревателями, расположенными вдоль цилиндра. Затем расплавленный полимер выдавливается в матрицу, которая придает полимеру форму, которая затвердевает при охлаждении. [1]

Первые предшественники современного экструдера были разработаны в начале 19 века. В 1820 году Томас Хэнкок изобрел резиновый «мастикатор», предназначенный для переработки переработанных резиновых отходов, а в 1836 году Эдвин Чаффи разработал двухвалковую машину для смешивания добавок с резиной . [2] Первая термопластичная экструзия была осуществлена в 1935 году Полом Тростером и его женой Эшли Гершофф в Гамбурге , Германия. Вскоре после этого Роберто Коломбо из LMP разработал первые двухшнековые экструдеры в Италии. [3]

При экструзии пластмасс сырьевой материал обычно имеет форму гранул (маленьких шариков, часто называемых смолой), которые подаются под действием силы тяжести из установленной сверху воронки в цилиндр экструдера. Часто используются добавки, такие как красители и УФ-ингибиторы (в жидкой или гранулированной форме), которые можно смешивать со смолой до поступления в воронку. Процесс имеет много общего с литьем пластмасс под давлением с точки зрения технологии экструдера, хотя он отличается тем, что обычно является непрерывным процессом. Хотя пултрузия может предложить много похожих профилей непрерывной длины, обычно с дополнительным армированием, это достигается путем вытягивания готового продукта из матрицы вместо экструзии расплава полимера через матрицу.

Материал поступает через загрузочное отверстие (отверстие около задней части цилиндра) и вступает в контакт со шнеком. Вращающийся шнек (обычно вращающийся со скоростью, например, 120 об/мин) проталкивает пластиковые шарики вперед в нагретый цилиндр. Желаемая температура экструзии редко равна заданной температуре цилиндра из-за вязкого нагрева и других эффектов. В большинстве процессов для цилиндра задается профиль нагрева, в котором три или более независимых зон нагрева с ПИД- управлением постепенно увеличивают температуру цилиндра от задней части (куда поступает пластик) к передней. Это позволяет пластиковым шарикам постепенно плавиться по мере их проталкивания через цилиндр и снижает риск перегрева, который может привести к деградации полимера .

Дополнительное тепло выделяется за счет интенсивного давления и трения, происходящих внутри цилиндра. Фактически, если линия экструзии достаточно быстро обрабатывает определенные материалы, нагреватели можно отключить, а температуру расплава поддерживать только за счет давления и трения внутри цилиндра. В большинстве экструдеров имеются охлаждающие вентиляторы, которые поддерживают температуру ниже заданного значения, если выделяется слишком много тепла. Если принудительное воздушное охлаждение оказывается недостаточным, то применяются литые охлаждающие рубашки.

В передней части цилиндра расплавленный пластик покидает шнек и проходит через сетчатый пакет для удаления любых загрязнений в расплаве. Экраны усилены пластиной прерывателя (толстая металлическая шайба со множеством просверленных в ней отверстий), поскольку давление в этой точке может превышать 5000 фунтов на квадратный дюйм (34 МПа ). Узел сетчатого пакета/пластины прерывателя также служит для создания противодавления в цилиндре. Противодавление необходимо для равномерного плавления и надлежащего смешивания полимера, а величина создаваемого давления может быть «настроена» путем изменения состава сетчатого пакета (количества сит, размера их проволочного переплетения и других параметров). Эта комбинация пластины прерывателя и сетчатого пакета также устраняет «вращательную память» расплавленного пластика и вместо этого создает «продольную память».

Пройдя через пластину-разъединитель, расплавленный пластик попадает в матрицу. Матрица — это то, что придает конечному продукту его профиль, и она должна быть спроектирована так, чтобы расплавленный пластик равномерно перетекал из цилиндрического профиля в форму профиля продукта. Неравномерный поток на этом этапе может привести к получению продукта с нежелательными остаточными напряжениями в определенных точках профиля, что может вызвать деформацию при охлаждении. Можно создавать самые разные формы, ограниченные непрерывными профилями.

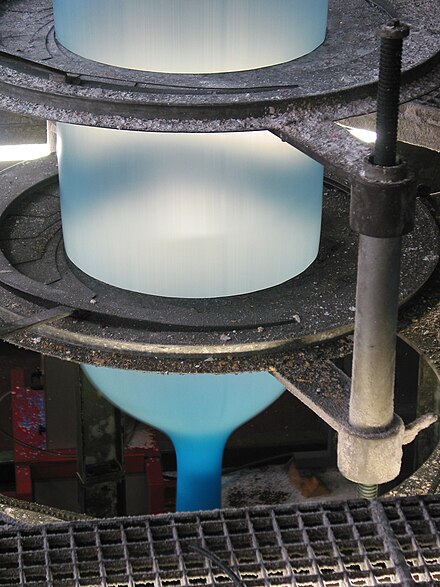

Теперь продукт необходимо охладить, и это обычно достигается путем протягивания экструдата через водяную баню. Пластики являются очень хорошими теплоизоляторами и поэтому их трудно быстро охладить. По сравнению со сталью , пластик проводит свое тепло в 2000 раз медленнее. В линии экструзии труб или труб герметичная водяная баня подвергается воздействию тщательно контролируемого вакуума, чтобы не допустить разрушения вновь сформированной и все еще расплавленной трубы или трубы. Для таких продуктов, как пластиковая пленка, охлаждение достигается путем протягивания через набор охлаждающих валков. Для пленок и очень тонких листов воздушное охлаждение может быть эффективным в качестве начальной стадии охлаждения, как при экструзии пленки с раздувом.

Пластиковые экструдеры также широко используются для переработки переработанных пластиковых отходов или другого сырья после очистки, сортировки и/или смешивания. Этот материал обычно экструдируется в нити, пригодные для измельчения в шарики или гранулы для использования в качестве прекурсора для дальнейшей обработки.

В термопластичном шнеке есть пять возможных зон. Поскольку терминология в отрасли не стандартизирована, эти зоны могут называться по-разному. Различные типы полимеров будут иметь разные конструкции шнеков, некоторые из которых не включают все возможные зоны.

Большинство винтов имеют следующие три зоны:

Кроме того, вентилируемый (двухступенчатый) шнек имеет:

Часто длина шнека соотносится с его диаметром как отношение L:D. Например, шнек диаметром 6 дюймов (150 мм) при 24:1 будет иметь длину 144 дюйма (12 футов), а при 32:1 — 192 дюйма (16 футов). Соотношение L:D 25:1 является обычным, но некоторые машины доходят до 40:1 для большего смешивания и большего выхода при том же диаметре шнека. Двухступенчатые (вентилируемые) шнеки обычно имеют отношение 36:1, чтобы учесть две дополнительные зоны.

Каждая зона оснащена одной или несколькими термопарами или термометрами сопротивления в стенке цилиндра для контроля температуры. «Температурный профиль», т.е. температура каждой зоны, очень важен для качества и характеристик конечного экструдата.

Типичные пластиковые материалы, которые используются при экструзии, включают, но не ограничиваются: полиэтилен (ПЭ), полипропилен , полиацеталь , акрил , нейлон (полиамиды), полистирол , поливинилхлорид (ПВХ), акрилонитрилбутадиенстирол (АБС) и поликарбонат . [4]

Существует множество матриц, используемых в экструзии пластмасс. Хотя между типами матриц и сложностью могут быть существенные различия, все матрицы позволяют осуществлять непрерывную экструзию расплава полимера, в отличие от прерывистой обработки, такой как литье под давлением .

Производство пластиковой пленки для таких изделий, как упаковка для продуктов питания, хозяйственные сумки и непрерывная пленка, осуществляется с использованием линии по производству выдувной пленки. [5]

Этот процесс такой же, как и обычный процесс экструзии вплоть до фильеры. В этом процессе используются три основных типа фильеры: кольцевой (или крестообразный), паук и спиральный. Кольцевые фильеры являются самыми простыми и полагаются на то, что расплав полимера проходит по всему поперечному сечению фильеры перед выходом из фильеры; это может привести к неравномерному потоку. Пауковые фильеры состоят из центральной оправки, прикрепленной к внешнему кольцу фильеры с помощью ряда «ножек»; хотя поток более симметричен, чем в кольцевых фильерах, образуется ряд линий сварки, которые ослабляют пленку. Спиральные фильеры устраняют проблему линий сварки и асимметричного потока, но являются, безусловно, самыми сложными. [6]

Расплав немного охлаждается перед выходом из матрицы, чтобы получить слабую полутвердую трубку. Диаметр этой трубки быстро расширяется под действием давления воздуха, и трубка вытягивается вверх роликами, растягивая пластик как в поперечном направлении, так и в направлении вытяжки. Вытяжка и выдувание приводят к тому, что пленка становится тоньше, чем экструдированная трубка, а также предпочтительно выравнивают молекулярные цепи полимера в направлении, которое испытывает наибольшую пластическую деформацию . Если пленку вытягивают больше, чем выдувают (окончательный диаметр трубки близок к экструдированному диаметру), молекулы полимера будут сильно выровнены с направлением вытяжки, делая пленку прочной в этом направлении, но слабой в поперечном направлении. Пленка, диаметр которой значительно больше экструдированного диаметра, будет иметь большую прочность в поперечном направлении, но меньшую в направлении вытяжки.

В случае полиэтилена и других полукристаллических полимеров, по мере охлаждения пленки она кристаллизуется на так называемой линии замерзания . По мере того, как пленка продолжает остывать, ее протягивают через несколько наборов прижимных роликов, чтобы сплющить ее в плоскую трубку, которую затем можно намотать или разрезать на два или более рулонов листов.

Листовая/пленочная экструзия используется для экструзии пластиковых листов или пленок , которые слишком толстые для выдува. Используются два типа матриц: Т-образные и вешалки. Цель этих матриц — переориентировать и направлять поток полимерного расплава из одного круглого выхода из экструдера в тонкий, плоский плоский поток. В обоих типах матриц обеспечивается постоянный, равномерный поток по всей площади поперечного сечения матрицы. Охлаждение обычно осуществляется путем протягивания через набор охлаждающих валков ( каландровых или «охлаждающих» валков). При листовой экструзии эти валки не только обеспечивают необходимое охлаждение, но и определяют толщину листа и текстуру поверхности. [7] Часто коэкструзия используется для нанесения одного или нескольких слоев поверх базового материала для получения определенных свойств, таких как поглощение УФ-излучения, текстура, сопротивление проникновению кислорода или отражение энергии.

Распространенным постэкструзионным процессом для листового пластика является термоформование , при котором лист нагревается до мягкости (пластика) и формируется с помощью формы в новую форму. При использовании вакуума это часто описывается как вакуумное формование . Ориентация (т. е. способность/доступная плотность листа втягиваться в форму, которая может варьироваться по глубине от 1 до 36 дюймов, как правило) очень важна и существенно влияет на время цикла формования для большинства пластиков.

Экструдированные трубы , такие как трубы из ПВХ, производятся с использованием очень похожих головок, которые используются при экструзии раздувной пленки. Положительное давление может быть приложено к внутренним полостям через штифт, или отрицательное давление может быть приложено к внешнему диаметру с помощью вакуумного калибратора для обеспечения правильных конечных размеров. Дополнительные просветы или отверстия могут быть введены путем добавления соответствующих внутренних оправок к головке.

Многослойные трубки также широко применяются в автомобильной промышленности, сантехнике, отопительной промышленности и упаковочной промышленности.

Экструзия оболочки позволяет наносить внешний слой пластика на существующий провод или кабель. Это типичный процесс для изоляции проводов.

Существует два различных типа штамповочных инструментов, используемых для покрытия проволоки: трубка (или оболочка) и давление. В инструменте оболочки расплав полимера не касается внутренней проволоки до тех пор, пока не окажется непосредственно перед губами матрицы. В инструменте давления расплав контактирует с внутренней проволокой задолго до того, как он достигнет губ матрицы; это делается под высоким давлением, чтобы обеспечить хорошую адгезию расплава. Если требуется тесный контакт или адгезия между новым слоем и существующей проволокой, используется прессовый инструмент. Если адгезия нежелательна/необходима, вместо этого используется инструмент оболочки.

Коэкструзия — это экструзия нескольких слоев материала одновременно. Этот тип экструзии использует два или более экструдеров для расплавления и подачи постоянного объемного потока различных вязких пластиков в одну экструзионную головку (фильеру), которая будет экструдировать материалы в желаемой форме. Эта технология используется в любом из описанных выше процессов (выдувная пленка, наложение оболочки, трубка, лист). Толщина слоев контролируется относительной скоростью и размерами отдельных экструдеров, подающих материалы.

Во многих реальных сценариях один полимер не может удовлетворить все требования приложения. Компаундная экструзия позволяет экструдировать смешанный материал, но коэкструзия сохраняет отдельные материалы в виде различных слоев в экструдированном продукте, что позволяет соответствующим образом размещать материалы с различными свойствами, такими как проницаемость кислорода, прочность, жесткость и износостойкость.

Экструзионное покрытие использует процесс выдувной или литой пленки для нанесения дополнительного слоя на существующий рулон бумаги, фольги или пленки. Например, этот процесс может быть использован для улучшения характеристик бумаги путем покрытия ее полиэтиленом, чтобы сделать ее более устойчивой к воде. Экструдированный слой также может быть использован в качестве клея для соединения двух других материалов. Tetrapak является коммерческим примером этого процесса.

Компаундирование экструзии представляет собой процесс, в котором смешивают один или несколько полимеров с добавками для получения пластиковых соединений. Подача может быть гранулами, порошком и/или жидкостями, но продукт обычно находится в форме гранул, чтобы использоваться в других процессах формования пластика, таких как экструзия и литье под давлением. Как и в случае с традиционной экструзией, существует широкий диапазон размеров машин в зависимости от области применения и желаемой производительности. В то время как в традиционной экструзии могут использоваться как одношнековые, так и двухшнековые экструдеры, необходимость адекватного смешивания при компаундировании экструзии делает двухшнековые экструдеры практически обязательными. [8] [9]

Существует два подтипа двухшнековых экструдеров: с однонаправленным вращением и с противонаправленным вращением. Эта номенклатура относится к относительному направлению вращения каждого шнека по сравнению с другим. В режиме совместного вращения оба шнека вращаются либо по часовой стрелке, либо против часовой стрелки; в режиме противонаправленного вращения один шнек вращается по часовой стрелке, а другой — против часовой стрелки. Было показано, что для заданной площади поперечного сечения и степени перекрытия (взаимозацепления) осевая скорость и степень смешивания выше в двухшнековых экструдерах с однонаправленным вращением. Однако нарастание давления выше в экструдерах с противонаправленным вращением. [10] Конструкция шнека обычно является модульной, поскольку на валах расположены различные транспортирующие и смешивающие элементы, что позволяет быстро перенастраиваться для изменения процесса или замены отдельных компонентов из-за износа или коррозионного повреждения. Размеры машин варьируются от 12 мм до 380 мм [12- Смешивание полимеров Джеймса Уайта, страницы 129-140]

Большим преимуществом экструзии является то, что профили, такие как трубы, могут быть изготовлены любой длины. Если материал достаточно гибкий, трубы могут быть изготовлены большой длины, даже наматывая их на катушку. Еще одним преимуществом является экструзия труб со встроенной муфтой, включая резиновое уплотнение. [11]