Сварка металлическим электродом в защитной среде ( SMAW ), также известная как ручная дуговая сварка металлическим электродом ( MMA или MMAW ), дуговая сварка под флюсом [1] или неформально как сварка штучными электродами , представляет собой процесс ручной дуговой сварки , при котором для выполнения сварного шва используется плавящийся электрод , покрытый флюсом .

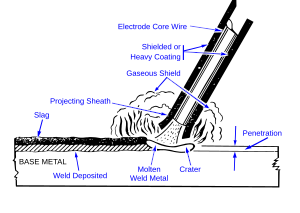

Электрический ток , в виде переменного или постоянного тока от источника сварочного тока , используется для образования электрической дуги между электродом и соединяемыми металлами . Заготовка и электрод плавятся, образуя ванну расплавленного металла ( сварочную ванну ), которая охлаждается, образуя соединение . По мере наложения сварного шва флюсовое покрытие электрода распадается, выделяя пары, которые служат защитным газом , и образуя слой шлака , оба из которых защищают область сварки от атмосферного загрязнения.

Благодаря универсальности процесса и простоте его оборудования и эксплуатации, сварка защитной дугой является одним из первых и самых популярных в мире процессов сварки. Она доминирует над другими процессами сварки в сфере технического обслуживания и ремонта, и хотя дуговая сварка порошковой проволокой становится все популярнее, SMAW продолжает широко использоваться при строительстве тяжелых стальных конструкций и в промышленном производстве. Процесс используется в основном для сварки железа и сталей (включая нержавеющую сталь ), но алюминиевые , никелевые и медные сплавы также можно сваривать этим методом. [2]

После открытия короткой импульсной электрической дуги в 1800 году Гемфри Дэви [3] [4] и непрерывной электрической дуги в 1802 году Василием Петровым [ 4] [5] электросварка практически не развивалась, пока Огюст де Меритенс не разработал угольную дуговую горелку, которая была запатентована в 1881 году [1].

В 1885 году Николай Бенардос и Станислав Ольшевский разработали сварку угольной дугой , [6] получив американские патенты от 1887 года, показывающие элементарный держатель электрода. В 1888 году Николай Славянов изобрел расходуемый металлический электрод . Позже, в 1890 году, CL Coffin получил патент США 428,459 на свой метод дуговой сварки, в котором использовался металлический электрод. Процесс, как и SMAW, осаждал расплавленный электродный металл в сварном шве в качестве присадочного материала. [7]

Около 1900 года Артур Перси Штромэнгер и Оскар Кьельберг выпустили первые покрытые электроды. Штромэнгер использовал глиняное и известковое покрытие для стабилизации дуги, в то время как Кьельберг окунал железную проволоку в смеси карбонатов и силикатов для покрытия электрода. [8] В 1912 году Штромэнгер выпустил сильно покрытый электрод, но высокая стоимость и сложные методы производства помешали этим ранним электродам обрести популярность. В 1927 году разработка процесса экструзии снизила стоимость покрытых электродов, одновременно позволив производителям производить более сложные смеси покрытий, предназначенные для конкретных применений. В 1950-х годах производители ввели железный порошок в флюсовое покрытие, что позволило увеличить скорость сварки. [9]

В 1945 году Карл Кристиан Масден описал автоматизированную вариацию SMAW, теперь известную как гравитационная сварка. [10] Она ненадолго приобрела популярность в 1960-х годах после получения рекламы для ее использования на японских верфях, хотя сегодня ее применение ограничено. Еще одна малоиспользуемая вариация процесса, известная как сварка фейерверком , была разработана примерно в то же время Джорджем Хафергутом в Австрии . [11] В 1964 году в Bell Laboratory была разработана лазерная сварка с намерением использовать эту технологию в качестве средства связи. Благодаря большой силе энергии в сочетании с небольшой площадью фокусировки этот лазер стал мощным источником тепла для резки и оснастки. [12]

Чтобы зажечь электрическую дугу, электрод вводят в контакт с заготовкой очень легким прикосновением электрода к основному металлу. Затем электрод слегка оттягивают назад. Это инициирует дугу и, таким образом, расплавление заготовки и расходного электрода, а также заставляет капли электрода переноситься с электрода в сварочную ванну . Зажигание дуги, которое сильно варьируется в зависимости от электрода и состава заготовки, может быть самым сложным навыком для новичков. Ориентация электрода к заготовке — это то, где больше всего спотыкаются; если электрод держать под перпендикулярным углом к заготовке, наконечник, скорее всего, прилипнет к металлу, что приведет к сплавлению электрода с заготовкой, заставив ее очень быстро нагреться. Наконечник электрода должен находиться под меньшим углом к заготовке, что позволит сварочной ванне вытекать из дуги. По мере плавления электрода флюсовое покрытие распадается, выделяя защитные газы, которые защищают область сварки от кислорода и других атмосферных газов. Кроме того, флюс обеспечивает расплавленный шлак, который покрывает наполнитель, пока он перемещается от электрода к сварочной ванне. Как только шлак становится частью сварочной ванны, он всплывает на поверхность и защищает сварной шов от загрязнения по мере его затвердевания. После затвердевания его необходимо отколоть, чтобы обнажить готовый сварной шов. По мере того, как сварка продвигается и электрод плавится, сварщик должен периодически останавливать сварку, чтобы удалить оставшийся огрызок электрода и вставить новый электрод в держатель электрода. Эта деятельность в сочетании с отколом шлака сокращает количество времени, которое сварщик может потратить на укладку сварного шва, что делает SMAW одним из наименее эффективных процессов сварки. В целом, фактор оператора или процент времени оператора, затрачиваемого на укладку сварного шва, составляет приблизительно 25%. [13]

Фактическая используемая техника сварки зависит от электрода, состава заготовки и положения свариваемого соединения. Выбор электрода и положения сварки также определяют скорость сварки. Плоские сварные швы требуют наименьшего навыка оператора и могут быть выполнены с помощью электродов, которые быстро плавятся, но медленно затвердевают. Это позволяет увеличить скорость сварки. [ необходима цитата ]

Наклонная, вертикальная или перевернутая сварка требует большего мастерства оператора и часто требует использования электрода, который быстро затвердевает, чтобы предотвратить вытекание расплавленного металла из сварочной ванны. Однако это обычно означает, что электрод плавится менее быстро, тем самым увеличивая время, необходимое для наложения сварного шва. [14]

Наиболее распространенные проблемы качества, связанные с SMAW, включают в себя разбрызгивание сварки, пористость, плохое сплавление, неглубокое проплавление и растрескивание. [ необходима ссылка ]

Сварочные брызги, хотя и не влияют на целостность сварного шва, портят его внешний вид и увеличивают расходы на очистку. Вторичные услуги по отделке часто требуются из-за эстетического вида, вызванного появлением расплавленных брызг. [15] Это может быть вызвано чрезмерно высоким током, длинной дугой или дуговым ударом , состоянием, связанным с постоянным током, характеризующимся тем, что электрическая дуга отклоняется от сварочной ванны магнитными силами. Дутье дуги также может вызвать пористость в сварном шве, как и загрязнение стыка, высокая скорость сварки и длинная сварочная дуга, особенно при использовании электродов с низким содержанием водорода. [16]

Дефекты прочности сварного шва делают сварные швы склонными к растрескиванию. Пористость сварного шва может вызвать серьезное ослабление и часто обнаруживается только с помощью передовых методов неразрушающего контроля . Пористость возникает, когда газы, выделяемые сварочным флюсом, недостаточно защищают расплавленный металл сварного шва. Передержанный сварной шов поглощает азот, кислород и водород из атмосферы; эти газы образуют крошечные пустоты в сварном шве и выделяются при охлаждении шва. Плохое сплавление также влияет на прочность сварного шва и часто легко заметно. Это вызвано слабым током, загрязненными поверхностями стыка или использованием неподходящего электрода. [ необходима цитата ] Неглубокие сварные швы слабее и могут быть смягчены путем снижения скорости сварки, увеличения тока или использования меньшего электрода.

Другие факторы склонности к растрескиванию включают высокое содержание углерода, сплава или серы в основном материале, особенно если не используются электроды с низким содержанием водорода и предварительный нагрев. Кроме того, заготовки не должны быть чрезмерно ограничены, так как это приводит к остаточным напряжениям в заготовках (и, в частности, в сварном шве) по мере их расширения и сжатия из-за нагрева и охлаждения. По мере того, как сварной шов остывает и сжимается, это остаточное напряжение может вызвать растрескивание в сварном шве. [17]

Сварка SMAW, как и другие методы сварки, может быть опасной и вредной для здоровья практикой, если не принять надлежащие меры предосторожности. В этом процессе используется открытая электрическая дуга, что представляет риск ожогов, которые предотвращаются средствами индивидуальной защиты в виде толстых кожаных перчаток и курток с длинными рукавами. Кроме того, яркость области сварки может привести к состоянию, называемому дуговым глазом или ожогом вспышки, при котором ультрафиолетовый свет вызывает воспаление роговицы и может ожог сетчатки глаз. Сварочные шлемы с темными лицевыми пластинами надеваются для предотвращения этого воздействия, и в последние годы были выпущены новые модели шлемов, которые оснащены лицевой пластиной, которая сама затемняется при воздействии большого количества УФ-излучения. Для защиты посторонних лиц, особенно в промышленных условиях, область сварки часто окружают полупрозрачные сварочные шторы. Эти шторы, изготовленные из поливинилхлоридной пластиковой пленки, защищают находящихся поблизости рабочих от воздействия УФ-излучения электрической дуги, но не должны использоваться для замены фильтрующего стекла, используемого в шлемах. [18]

Кроме того, испаряющиеся металлические и флюсовые материалы подвергают сварщиков воздействию опасных газов и твердых частиц. Образующийся дым содержит частицы различных типов оксидов . Размер рассматриваемых частиц, как правило, влияет на токсичность паров, причем более мелкие частицы представляют большую опасность. Кроме того, могут образовываться такие газы, как углекислый газ и озон , которые могут оказаться опасными, если вентиляция недостаточна. Некоторые из последних сварочных масок оснащены электрическим вентилятором, который помогает рассеивать вредные пары. [19]

Сварка защитным металлическим электродом является одним из самых популярных в мире процессов сварки, на который приходится более половины всех сварочных процессов в некоторых странах. Благодаря своей универсальности и простоте, она особенно доминирует в сфере технического обслуживания и ремонта, а также широко используется при строительстве стальных конструкций и в промышленном производстве. В последние годы ее использование снизилось, поскольку дуговая сварка порошковой проволокой расширилась в строительной отрасли, а дуговая сварка металлическим электродом в среде защитного газа стала более популярной в промышленных условиях. Однако из-за низкой стоимости оборудования и широкой применимости этот процесс, вероятно, останется популярным, особенно среди любителей и малого бизнеса, где специализированные сварочные процессы неэкономичны и не нужны. [20]

SMAW часто используется для сварки углеродистой стали , низко- и высоколегированной стали , нержавеющей стали, чугуна и ковкого чугуна . Хотя он менее популярен для цветных металлов , его можно использовать для никеля, меди и их сплавов, а в редких случаях и для алюминия. Толщина свариваемого материала ограничена снизу, прежде всего, мастерством сварщика, но редко опускается ниже 1,5 мм (0,06 дюйма). Верхнего предела не существует: при надлежащей подготовке стыка и использовании нескольких проходов можно соединять материалы практически неограниченной толщины. Кроме того, в зависимости от используемого электрода и мастерства сварщика, SMAW можно использовать в любом положении. [21]

Оборудование для дуговой сварки металлическим электродом обычно состоит из источника питания постоянного тока и электрода, а также держателя электрода, зажима заземления и сварочных кабелей (также известных как сварочные провода), соединяющих их. [22]

Источник питания, используемый в SMAW, имеет постоянный выходной ток, гарантируя, что ток (и, следовательно, тепло) остаются относительно постоянными, даже если изменяется расстояние дуги и напряжение. Это важно, поскольку большинство применений SMAW являются ручными, требующими, чтобы оператор держал горелку. Поддержание достаточно постоянного расстояния дуги затруднено, если вместо этого используется источник питания постоянного напряжения, поскольку это может вызвать резкие колебания тепла и затруднить сварку. Однако, поскольку ток не поддерживается абсолютно постоянным, опытные сварщики, выполняющие сложные сварные швы, могут изменять длину дуги, чтобы вызвать незначительные колебания тока. [23]

Предпочтительная полярность системы SMAW зависит в первую очередь от используемого электрода и желаемых свойств сварного шва. Постоянный ток с отрицательно заряженным электродом (DCEN) вызывает накопление тепла в основном материале, [24] увеличивая скорость плавления электрода и уменьшая глубину сварки. Изменение полярности таким образом, чтобы электрод был заряжен положительно (DCEP), а заготовка — отрицательно, увеличивает проплавление сварного шва. При переменном токе полярность меняется более 100 раз в секунду, создавая равномерное распределение тепла и обеспечивая баланс между скоростью плавления электрода и проплавлением. [25]

Обычно оборудование, используемое для SMAW, состоит из понижающего трансформатора , а для моделей постоянного тока — выпрямителя , который преобразует переменный ток в постоянный. Поскольку мощность, обычно подаваемая на сварочный аппарат, представляет собой переменный ток высокого напряжения, сварочный трансформатор используется для понижения напряжения и повышения тока. В результате вместо 220 В при 50 А , например, мощность, подаваемая трансформатором, составляет около 17–45 В при токе до 600 А. Для создания этого эффекта можно использовать ряд различных типов трансформаторов, включая многокатушечные и инверторные машины, причем каждый из них использует свой метод управления сварочным током. Многокатушечный тип регулирует ток либо путем изменения количества витков в катушке (в трансформаторах с отводами), либо путем изменения расстояния между первичной и вторичной катушками (в трансформаторах с подвижной катушкой или подвижным сердечником). Инверторы, которые меньше и, следовательно, более портативны, используют электронные компоненты для изменения характеристик тока. [26]

Электрогенераторы и генераторы переменного тока часто используются в качестве переносных источников питания для сварки, но из-за более низкой эффективности и более высокой стоимости они реже используются в промышленности. Техническое обслуживание также, как правило, более затруднено из-за сложностей использования двигателя внутреннего сгорания в качестве источника питания. Однако в одном смысле они проще: использование отдельного выпрямителя не требуется, поскольку они могут обеспечивать как переменный, так и постоянный ток. [27] Однако агрегаты с приводом от двигателя наиболее практичны в полевых работах, где сварка часто должна выполняться на открытом воздухе, и в местах, где сварочные аппараты трансформаторного типа непригодны из-за отсутствия источника питания для преобразования. [ требуется ссылка ]

В некоторых агрегатах генератор переменного тока по сути тот же, что используется в переносных генераторных установках, используемых для питания от сети, модифицированный для выработки более высокого тока при более низком напряжении, но все еще на частоте сети 50 или 60 Гц. В более качественных агрегатах используется генератор переменного тока с большим количеством полюсов, который подает ток на более высокой частоте, например 400 Гц. Меньшее количество времени, которое высокочастотная форма волны проводит около нуля, значительно облегчает зажигание и поддержание стабильной дуги, чем в более дешевых установках с частотой сети или агрегатах с частотой сети. [ необходима цитата ]

Выбор электрода для SMAW зависит от ряда факторов, включая материал сварки, положение сварки и желаемые свойства сварки. Электрод покрыт металлической смесью, называемой флюсом, которая выделяет газы при разложении, чтобы предотвратить загрязнение сварки, вводит раскислители для очистки сварки, вызывает образование защитного шлака, улучшает стабильность дуги и обеспечивает легирующие элементы для улучшения качества сварки. [28] Электроды можно разделить на три группы: те, которые предназначены для быстрого плавления, называются электродами «быстрого заполнения», те, которые предназначены для быстрого затвердевания, называются электродами «быстрого замораживания», а промежуточные электроды называются электродами «заполнения-замораживания» или «быстрого сопровождения». Электроды быстрого заполнения предназначены для быстрого плавления, чтобы можно было максимизировать скорость сварки, в то время как электроды быстрого замораживания поставляют присадочный металл, который быстро затвердевает, делая сварку в различных положениях возможной, предотвращая значительное смещение сварочной ванны перед затвердеванием. [29]

Состав сердечника электрода, как правило, похож, а иногда и идентичен составу основного материала. Но даже несмотря на то, что существует ряд возможных вариантов, небольшая разница в составе сплава может сильно повлиять на свойства полученного сварного шва. Это особенно касается легированных сталей, таких как стали HSLA . Аналогичным образом, электроды с составом, аналогичным составу основных материалов, часто используются для сварки цветных металлов, таких как алюминий и медь. [30] Однако иногда желательно использовать электроды с материалом сердечника, существенно отличающимся от основного материала. Например, электроды из нержавеющей стали иногда используются для сварки двух деталей из углеродистой стали и часто используются для сварки заготовок из нержавеющей стали с заготовками из углеродистой стали. [31]

Покрытия электродов могут состоять из ряда различных соединений, включая рутил , фторид кальция , целлюлозу и железный порошок. Рутиловые электроды, покрытые 25%–45% TiO 2 , характеризуются простотой использования и хорошим внешним видом полученного сварного шва. Однако они создают сварные швы с высоким содержанием водорода, что способствует охрупчиванию и растрескиванию. Электроды, содержащие фторид кальция (CaF 2 ), иногда называемые основными или низководородными электродами, гигроскопичны и должны храниться в сухих условиях. Они производят прочные сварные швы, но с грубой и выпуклой поверхностью соединения. Электроды , покрытые целлюлозой, особенно в сочетании с рутилом, обеспечивают глубокое проникновение сварного шва, но из-за их высокого содержания влаги необходимо использовать специальные процедуры для предотвращения чрезмерного риска растрескивания. Наконец, железный порошок является распространенной добавкой к покрытию, которая увеличивает скорость, с которой электрод заполняет сварное соединение, до двух раз быстрее. [32]

Для идентификации различных электродов Американское общество сварки установило систему, которая присваивает электродам четырех- или пятизначный номер. Покрытые электроды из мягкой или низколегированной стали имеют префикс E , за которым следует их номер. Первые две или три цифры номера указывают предел прочности на разрыв металла шва в тысячах фунтов на квадратный дюйм (ksi). Предпоследняя цифра обычно определяет допустимые положения сварки с электродом, как правило, используя значения 1 (обычно быстрозастывающие электроды, подразумевающие сварку во всех положениях) и 2 (обычно быстрозаполняющиеся электроды, подразумевающие только горизонтальную сварку). Сварочный ток и тип покрытия электрода указываются двумя последними цифрами вместе. Когда это применимо, суффикс используется для обозначения легирующего элемента, вносимого электродом. [33]

Обычные электроды включают E6010, быстрозамораживаемый, всепозиционный электрод с минимальной прочностью на разрыв 60 ksi (410 МПа ), который работает с использованием DCEP и обеспечивает глубокое проникновение сварки с мощной дугой, способной прожигать легкую ржавчину или оксиды на заготовке. E6011 похож, за исключением того, что его флюсовое покрытие позволяет использовать его с переменным током в дополнение к DCEP. E7024 — это быстрозаполняемый электрод, используемый в основном для выполнения плоских или горизонтальных угловых швов с использованием AC, DCEN или DCEP. Примерами заполняющих замораживающих электродов являются E6012, E6013 и E7014, все из которых обеспечивают компромисс между высокой скоростью сварки и сваркой во всех положениях. [34]

Хотя SMAW — это почти исключительно ручной процесс дуговой сварки, существует одна заметная вариация процесса, известная как гравитационная сварка или гравитационная дуговая сварка. Она служит автоматизированной версией традиционного процесса дуговой сварки металлическим электродом в защитном покрытии, используя держатель электрода, прикрепленный к наклонной планке по длине сварного шва. После запуска процесс продолжается до тех пор, пока электрод не израсходуется, что позволяет оператору управлять несколькими системами гравитационной сварки. Используемые электроды (часто E6027 или E7024) покрыты толстым слоем флюса и обычно имеют длину 71 см (28 дюймов) и толщину около 6,35 мм (0,25 дюйма). Как и в ручной SMAW, используется источник питания постоянного тока для сварки с либо постоянным током отрицательной полярности, либо переменным током. Из-за роста использования полуавтоматических процессов сварки, таких как дуговая сварка порошковой проволокой, популярность гравитационной сварки упала, поскольку ее экономическое преимущество по сравнению с такими методами часто минимально. Другие методы, связанные с SMAW, которые используются еще реже, включают сварку фейерверком, автоматический метод выполнения стыковых и угловых швов, а также массивную электродную сварку, процесс сварки крупных компонентов или конструкций, который может наносить до 27 кг (60 фунтов) сварного металла в час. [11]