Программируемый логический контроллер ( ПЛК ) или программируемый контроллер — это промышленный компьютер , который был усовершенствован и адаптирован для управления производственными процессами, такими как сборочные линии , машины, роботизированные устройства или любая деятельность, требующая высокой надежности, простоты программирования и диагностики неисправностей процесса.

ПЛК могут быть как небольшими модульными устройствами с десятками входов и выходов (I/O) , в корпусе, встроенном в процессор, так и большими монтируемыми в стойку модульными устройствами с тысячами входов/выходов, которые часто объединяются в сеть с другими системами ПЛК и SCADA . [1] Они могут быть спроектированы для множества схем цифрового и аналогового ввода/вывода, расширенных температурных диапазонов, устойчивости к электрическим помехам и устойчивости к вибрации и ударам.

ПЛК были впервые разработаны в автомобильной промышленности для создания гибких, прочных и легко программируемых контроллеров для замены жестко-проводных релейных логических систем. Дик Морли , который изобрел первый ПЛК, Modicon 084, для General Motors в 1968 году, считается отцом ПЛК.

ПЛК является примером жесткой системы реального времени , поскольку выходные результаты должны быть получены в ответ на входные условия в течение ограниченного времени, в противном случае может произойти непреднамеренное срабатывание. Программы для управления работой машины обычно хранятся в резервной или энергонезависимой памяти .

ПЛК возник в конце 1960-х годов в автомобильной промышленности США и был разработан для замены релейных логических систем. [2] До этого логика управления для производства в основном состояла из реле , кулачковых таймеров , барабанных секвенсоров и специализированных контроллеров с обратной связью . [3]

Жестко смонтированная природа этих компонентов затрудняла для инженеров-конструкторов изменение процесса автоматизации. Изменения требовали перемонтажа и тщательного обновления документации. Устранение неполадок было утомительным процессом. [4] Когда появились универсальные компьютеры, их вскоре стали применять для управления логикой в промышленных процессах. Эти ранние компьютеры были ненадежными [5] и требовали специалистов-программистов и строгого контроля рабочих условий, таких как температура, чистота и качество электроэнергии. [6]

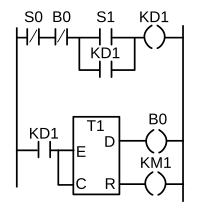

ПЛК обеспечивал несколько преимуществ по сравнению с более ранними системами автоматизации. Он был разработан для лучшей переносимости промышленной среды, чем системы, предназначенные для офисного использования, и был более надежным, компактным и требовал меньшего обслуживания, чем релейные системы. Его можно было легко расширить с помощью дополнительных модулей ввода-вывода. В то время как релейные системы требовали утомительных и иногда сложных изменений оборудования в случае перенастройки, ПЛК можно перенастроить, загрузив новый или измененный код. Это позволяло упростить итерацию по проектированию производственного процесса. Благодаря простому языку программирования, ориентированному на логические и коммутационные операции, он был более удобен для пользователя, чем компьютеры, использующие языки программирования общего назначения . Ранние ПЛК программировались на релейной логике , которая сильно напоминала принципиальную схему релейной логики . Это также позволяло контролировать его работу. [7] [8]

В 1968 году GM Hydramatic, подразделение автоматической трансмиссии General Motors , опубликовало запрос предложений по электронной замене систем с жесткими проводами реле на основе технического документа, написанного инженером Эдвардом Р. Кларком. Победившее предложение поступило от Bedford Associates из Бедфорда, штат Массачусетс . Результатом, построенным в 1969 году, стал первый ПЛК, получивший обозначение 084 , поскольку это был восемьдесят четвертый проект Bedford Associates. [9] [10]

Bedford Associates основала компанию, занимающуюся разработкой, производством, продажей и обслуживанием этого нового продукта, который они назвалиModicon (модульный цифровой контроллер). Одним из людей, работавших над этим проектом, былДик Морли, которого считают отцом ПЛК.[11]Бренд Modicon был продан в 1977 году компанииGould Electronics, а затемSchneider Electric, ее нынешнему владельцу.[10]Примерно в это же время Modicon создалModbus, протокол передачи данных, используемый с его ПЛК. С тех пор Modbus стал стандартным открытым протоколом, обычно используемым для подключения многих промышленных электрических устройств.[12]

Одна из первых построенных моделей 084 сейчас выставлена на выставке на заводе Schneider Electric в Норт-Эндовере, штат Массачусетс . Она была представлена Modicon компанией GM , когда устройство было снято с производства после почти двадцати лет бесперебойной работы. Modicon использовала обозначение 84 в конце своей линейки продукции до тех пор, пока не появилась модель 984. [13]

В параллельном развитии Одо Йозеф Стругер иногда также известен как «отец программируемого логического контроллера». [11] Он принимал участие в изобретении программируемого логического контроллера Allen-Bradley [14] [15] [16] и ему приписывают создание аббревиатуры ПЛК. [11] [14] Allen-Bradley (теперь бренд, принадлежащий Rockwell Automation ) стал крупным производителем ПЛК в Соединенных Штатах во время его пребывания в должности. [17] Стругер сыграл ведущую роль в разработке стандартов языка программирования ПЛК IEC 61131-3 . [11]

Многие ранние приложения программирования ПЛК не могли графически представить логику, и поэтому она была представлена в виде ряда логических выражений в некотором виде булевого формата, похожего на булеву алгебру . По мере развития программных терминалов, поскольку релейная логика была знакомым форматом, используемым для электромеханических панелей управления, она стала использоваться чаще. Существуют более новые форматы, такие как логика состояний, [18] функциональные блок-схемы и структурированный текст . Релейная логика остается популярной, потому что ПЛК решают логику в предсказуемой и повторяющейся последовательности, а релейная логика позволяет человеку, пишущему логику, легче видеть любые проблемы с синхронизацией логической последовательности, чем это было бы возможно в других форматах. [19]

До середины 1990-х годов ПЛК программировались с использованием фирменных панелей программирования или специализированных программных терминалов , которые часто имели выделенные функциональные клавиши, представляющие различные логические элементы программ ПЛК. [9] Некоторые фирменные программные терминалы отображали элементы программ ПЛК в виде графических символов, но обычными были простые представления символов ASCII для контактов, катушек и проводов. Программы хранились на картриджах с кассетной лентой . Возможности для печати и документирования были минимальными из-за нехватки объема памяти. Самые старые ПЛК использовали память на магнитных сердечниках . [20]

ПЛК — это промышленный микропроцессорный контроллер с программируемой памятью, используемый для хранения программных инструкций и различных функций. [21] Он состоит из:

Для ПЛК требуется программирующее устройство, которое используется для разработки и последующей загрузки созданной программы в память контроллера. [22]

Современные ПЛК обычно содержат операционную систему реального времени , такую как OS-9 или VxWorks . [23]

Существует два типа механической конструкции для систем ПЛК. Один блок (также называемый кирпичом ) представляет собой небольшой программируемый контроллер, который вмещает все блоки и интерфейсы в один компактный корпус, хотя, как правило, доступны дополнительные модули расширения для входов и выходов. Второй тип конструкции — модульный ПЛК — имеет шасси (также называемое стойкой ), которое обеспечивает пространство для модулей с различными функциями, такими как источник питания, процессор, выбор модулей ввода-вывода и интерфейсы связи — которые все могут быть настроены для конкретного приложения. [24] Несколько стоек могут управляться одним процессором и могут иметь тысячи входов и выходов. Используется либо специальный высокоскоростной последовательный канал ввода-вывода, либо сопоставимый метод связи, так что стойки могут быть распределены от процессора, что снижает затраты на проводку для крупных установок. [ необходима цитата ]

Дискретные (цифровые) сигналы могут принимать только значение «вкл » или «выкл» (1 или 0, «истина» или «ложь» ). Примерами устройств, обеспечивающих дискретный сигнал, являются концевые выключатели и фотоэлектрические датчики . [25]

Аналоговые сигналы могут использовать напряжение или ток, которые аналогичны контролируемой переменной и могут принимать любое значение в пределах их шкалы. Давление, температура, расход и вес часто представлены аналоговыми сигналами. Они обычно интерпретируются как целочисленные значения с различными диапазонами точности в зависимости от устройства и количества бит, доступных для хранения данных. [25] Например, аналоговый вход токовой петли от 0 до 10 В или 4-20 мА будет преобразован в целочисленное значение от 0 до 32 767. ПЛК возьмет это значение и переведет его в требуемые единицы процесса, чтобы оператор или программа могли его прочитать.

Некоторые специальные процессы должны работать постоянно с минимальным нежелательным временем простоя. Поэтому необходимо разработать систему, которая является отказоустойчивой и способна обрабатывать процесс с неисправными модулями. В таких случаях для повышения доступности системы в случае отказа аппаратного компонента в конфигурацию оборудования можно добавить избыточные модули ЦП или ввода-вывода с той же функциональностью для предотвращения полного или частичного отключения процесса из-за отказа оборудования. Другие сценарии избыточности могут быть связаны с критически важными для безопасности процессами, например, большие гидравлические прессы могут потребовать, чтобы оба ПЛК включили выход, прежде чем пресс сможет остановиться, в случае, если один выход не отключится должным образом.

Программируемые логические контроллеры предназначены для использования инженерами без опыта программирования. По этой причине впервые был разработан графический язык программирования под названием Ladder Diagram (LD, LAD). Он напоминает принципиальную схему системы, построенной с помощью электромеханических реле, и был принят многими производителями, а затем стандартизирован в стандарте программирования систем управления IEC 61131-3 . По состоянию на 2015 год [обновлять]он по-прежнему широко используется благодаря своей простоте. [26]

По состоянию на 2015 год [обновлять]большинство систем ПЛК соответствуют стандарту IEC 61131-3 , который определяет 2 текстовых языка программирования: структурированный текст (ST; похож на Pascal ) и список инструкций (IL); а также 3 графических языка: релейная логика , функциональная блок-схема и последовательная функциональная диаграмма . [26] [27] Список инструкций (IL) был устарел в третьей редакции стандарта. [28]

Современные ПЛК можно программировать различными способами: от релейной логики до языков программирования, таких как специально адаптированные диалекты BASIC и C. [29 ]

Хотя основные концепции программирования ПЛК являются общими для всех производителей, различия в адресации ввода-вывода, организации памяти и наборах инструкций означают, что программы ПЛК никогда не являются полностью взаимозаменяемыми между разными производителями. Даже в пределах одной линейки продуктов одного производителя разные модели могут быть несовместимы напрямую. [30]

Программы ПЛК обычно пишутся в программирующем устройстве, которое может иметь форму настольной консоли, специального программного обеспечения на персональном компьютере или портативного программирующего устройства. [31] Затем программа загружается в ПЛК напрямую или по сети. Она хранится либо в энергонезависимой флэш-памяти , либо в ОЗУ с резервным питанием от батареи . В некоторых программируемых контроллерах программа передается с персонального компьютера на ПЛК через плату программирования, которая записывает программу в съемный чип, такой как EPROM .

Производители разрабатывают программное обеспечение для своих контроллеров. Помимо возможности программировать ПЛК на нескольких языках, они предоставляют общие функции, такие как диагностика и обслуживание оборудования, отладка программного обеспечения и автономное моделирование. [31]

Моделирование ПЛК — это функция, часто встречающаяся в программном обеспечении для программирования ПЛК. Она позволяет проводить тестирование и отладку на ранних этапах разработки проекта.

Неправильно запрограммированный ПЛК может привести к потере производительности и опасным условиям. Тестирование проекта в симуляции улучшает его качество, повышает уровень безопасности, связанный с оборудованием, и может сэкономить дорогостоящее время простоя во время установки и ввода в эксплуатацию автоматизированных приложений управления, поскольку многие сценарии могут быть опробованы и протестированы до активации системы. [31] [32]

Основное отличие от большинства других вычислительных устройств заключается в том, что ПЛК предназначены для более суровых условий (таких как пыль, влага, жара, холод) и, следовательно, устойчивы к ним, при этом предлагая обширный ввод/вывод (I/O) для подключения ПЛК к датчикам и исполнительным механизмам . Вход ПЛК может включать простые цифровые элементы, такие как концевые выключатели , аналоговые переменные от датчиков процесса (таких как температура и давление), и более сложные данные, такие как данные от систем позиционирования или машинного зрения . [33] Выход ПЛК может включать такие элементы, как индикаторные лампы, сирены, электродвигатели , пневматические или гидравлические цилиндры, магнитные реле , соленоиды или аналоговые выходы. Устройства ввода/вывода могут быть встроены в простой ПЛК, или ПЛК может иметь внешние модули ввода/вывода , подключенные к полевой шине или компьютерной сети, которая подключается к ПЛК.

Функциональность ПЛК развивалась с годами и включала последовательное управление реле, управление движением, управление процессами , распределенные системы управления и сетевое взаимодействие . Возможности обработки данных, хранения, обработки и связи некоторых современных ПЛК примерно эквивалентны возможностям настольных компьютеров . Программирование, подобное ПЛК, в сочетании с аппаратным обеспечением удаленного ввода-вывода позволяет универсальному настольному компьютеру перекрывать некоторые ПЛК в определенных приложениях. Контроллеры настольных компьютеров не получили широкого распространения в тяжелой промышленности, поскольку настольные компьютеры работают на менее стабильных операционных системах, чем ПЛК, и поскольку аппаратное обеспечение настольных компьютеров обычно не рассчитано на те же уровни устойчивости к температуре, влажности, вибрации и долговечности, что и процессоры, используемые в ПЛК. Операционные системы, такие как Windows, не поддаются детерминированному логическому выполнению, в результате чего контроллер не всегда может реагировать на изменения состояния ввода с ожидаемой от ПЛК согласованностью по времени. Приложения настольной логики находят применение в менее критических ситуациях, таких как лабораторная автоматизация, и используются на небольших объектах, где приложение менее требовательно и критично. [ необходима цитата ]

Самая основная функция программируемого контроллера — эмулировать функции электромеханических реле. Дискретным входам присваивается уникальный адрес, а инструкция ПЛК может проверять, включено или выключено состояние входа. Так же, как ряд контактов реле выполняет логическую функцию И, не позволяя току проходить, пока все контакты не замкнуты, ряд инструкций «проверить, включено ли» активирует свой выходной бит хранения, если все входные биты включены. Аналогично, параллельный набор инструкций выполнит логическое ИЛИ. В схеме электромеханического реле группа контактов, управляющих одной катушкой, называется «звеном» «лестничной схемы», и эта концепция также используется для описания логики ПЛК. Некоторые модели ПЛК ограничивают количество последовательных и параллельных инструкций в одной «звене» логики. Выход каждой ступени устанавливает или очищает бит хранения, который может быть связан с физическим выходным адресом или который может быть «внутренней катушкой» без физического соединения. Такие внутренние катушки могут использоваться, например, как общий элемент в нескольких отдельных звеньях. В отличие от физических реле, обычно не существует ограничений на количество ссылок на вход, выход или внутреннюю катушку в программе ПЛК.

Некоторые ПЛК обеспечивают строгий порядок выполнения слева направо, сверху вниз для оценки логики звеньев. Это отличается от электромеханических контактов реле, которые в достаточно сложной схеме могут пропускать ток либо слева направо, либо справа налево, в зависимости от конфигурации окружающих контактов. Устранение этих «подлых путей» является либо ошибкой, либо особенностью, в зависимости от стиля программирования.

Более сложные инструкции ПЛК могут быть реализованы в виде функциональных блоков, которые выполняют некоторые операции при активации логическим входом и которые выдают выходные сигналы, например, для сигнализации о завершении или ошибках, при этом внутренне манипулируя переменными, которые могут не соответствовать дискретной логике.

ПЛК используют встроенные порты, такие как USB , Ethernet , RS-232 , RS-485 или RS-422 , для связи с внешними устройствами (датчиками, исполнительными механизмами) и системами ( программное обеспечение , SCADA , пользовательский интерфейс ). Связь осуществляется по различным промышленным сетевым протоколам, таким как Modbus или EtherNet/IP . Многие из этих протоколов зависят от поставщика.

ПЛК, используемые в более крупных системах ввода-вывода, могут иметь одноранговую (P2P) связь между процессорами. Это позволяет отдельным частям сложного процесса иметь индивидуальный контроль, позволяя подсистемам координировать работу по каналу связи. Эти каналы связи также часто используются для устройств пользовательского интерфейса, таких как клавиатуры или рабочие станции типа ПК .

Раньше некоторые производители предлагали специальные коммуникационные модули в качестве дополнительной функции, когда процессор не имел встроенного сетевого подключения.

ПЛК может потребоваться взаимодействие с людьми для настройки, оповещения о тревогах или ежедневного контроля. Для этой цели используется интерфейс «человек-машина» (HMI). HMI также называются интерфейсами «человек-машина» (MMI) и графическими пользовательскими интерфейсами (GUI). Простая система может использовать кнопки и индикаторы для взаимодействия с пользователем. Доступны текстовые дисплеи, а также графические сенсорные экраны. Более сложные системы используют программное обеспечение для программирования и мониторинга, установленное на компьютере, с ПЛК, подключенным через интерфейс связи.

ПЛК работает в цикле сканирования программы, где он выполняет свою программу многократно. Простейший цикл сканирования состоит из 3 шагов:

Программа следует последовательности инструкций. Обычно процессору требуется промежуток времени в десятки миллисекунд, чтобы оценить все инструкции и обновить статус всех выходов. [35] Если система содержит удаленный ввод-вывод, например, внешнюю стойку с модулями ввода-вывода, то это вносит дополнительную неопределенность во время отклика системы ПЛК. [34]

По мере того, как ПЛК становились все более совершенными, были разработаны методы изменения последовательности выполнения релейных схем и внедрены подпрограммы. [36]

Модули ввода-вывода специального назначения могут использоваться там, где время сканирования ПЛК слишком велико для обеспечения предсказуемой производительности. Модули точного хронометража или модули счетчиков для использования с энкодерами вала используются там, где время сканирования было бы слишком велико для надежного подсчета импульсов или обнаружения направления вращения энкодера. Это позволяет даже относительно медленному ПЛК интерпретировать подсчитанные значения для управления машиной, поскольку накопление импульсов выполняется выделенным модулем, на который не влияет скорость выполнения программы. [37]

В своей книге 1998 года Э. А. Парр отметил, что, хотя для большинства программируемых контроллеров требуются физические ключи и пароли, отсутствие строгого контроля доступа и систем контроля версий, а также простого для понимания языка программирования делает вероятным внесение несанкционированных изменений в программы, которые останутся незамеченными. [38]

До обнаружения компьютерного червя Stuxnet в июне 2010 года безопасности ПЛК уделялось мало внимания. Современные программируемые контроллеры обычно содержат операционные системы реального времени, которые могут быть уязвимы для эксплойтов таким же образом, как и настольные операционные системы, такие как Microsoft Windows . ПЛК также могут быть атакованы путем получения контроля над компьютером, с которым они взаимодействуют. [23] С 2011 года эти опасения возросли — сетевое взаимодействие становится все более распространенным в среде ПЛК, соединяя ранее разделенные сети на заводах и офисные сети. [39][обновлять]

В феврале 2021 года компания Rockwell Automation публично раскрыла критическую уязвимость, затрагивающую ее семейство контроллеров Logix. Секретный криптографический ключ , используемый для проверки связи между ПЛК и рабочей станцией, можно было извлечь из программного обеспечения для программирования (Studio 5000 Logix Designer) и использовать для удаленного изменения программного кода и конфигурации подключенного контроллера. Уязвимости была присвоена оценка серьезности 10 из 10 по шкале уязвимостей CVSS . На момент написания статьи мерой по смягчению уязвимости было ограничение сетевого доступа к затронутым устройствам . [40] [41]

ПЛК безопасности могут быть как автономным устройством, так и оборудованием с рейтингом безопасности и функциональностью, добавленными к существующим архитектурам контроллеров ( Allen-Bradley GuardLogix, Siemens F-series и т. д.). Они отличаются от обычных типов ПЛК тем, что подходят для критически важных с точки зрения безопасности приложений, для которых ПЛК традиционно дополняются жестко подключенными реле безопасности и областями памяти, выделенными для инструкций по безопасности. Стандартом уровня безопасности является SIL .

ПЛК безопасности может использоваться для управления доступом к ячейке робота с доступом с захваченным ключом или для управления реакцией на отключение при нажатии кнопки аварийной остановки на конвейерной производственной линии. Такие ПЛК обычно имеют ограниченный набор обычных инструкций, дополненный инструкциями по безопасности, разработанными для взаимодействия с кнопками аварийной остановки, световыми экранами и другими устройствами, связанными с безопасностью.

Гибкость, которую предлагают такие системы, привела к быстрому росту спроса на эти контроллеры. [ необходима цитата ]

ПЛК хорошо адаптированы к ряду задач автоматизации . Это, как правило, промышленные процессы в производстве, где стоимость разработки и обслуживания системы автоматизации высока по сравнению с общей стоимостью автоматизации, и где изменения в системе ожидаются в течение ее срока эксплуатации. ПЛК содержат входные и выходные устройства, совместимые с промышленными пилотными устройствами и элементами управления; требуется небольшое электрическое проектирование, а проблема проектирования сосредоточена на выражении желаемой последовательности операций. Приложения ПЛК, как правило, представляют собой высоконастраиваемые системы, поэтому стоимость упакованного ПЛК низкая по сравнению со стоимостью конкретной конструкции контроллера, изготовленного по индивидуальному заказу. С другой стороны, в случае товаров массового производства, настраиваемые системы управления экономичны. Это связано с более низкой стоимостью компонентов, которые можно оптимально выбрать вместо «универсального» решения, и где единовременные инженерные расходы распределяются на тысячи или миллионы единиц. [ необходима цитата ]

Программируемые контроллеры широко используются в управлении движением, позиционированием или крутящим моментом. Некоторые производители выпускают блоки управления движением для интеграции с ПЛК, чтобы G-код (включая станок с ЧПУ ) можно было использовать для управления движениями машины. [ необходима цитата ]

Они предназначены для небольших машин и систем с низким или средним объемом. Они могут выполнять языки ПЛК, такие как Ladder, Flow-Chart/Grafcet и т. д. Они похожи на традиционные ПЛК, но их небольшой размер позволяет разработчикам проектировать их в виде печатных плат на заказ, как микроконтроллер, без знания компьютерного программирования, но с языком, который легко использовать, изменять и обслуживать. Они находятся между классическими ПЛК/микро-ПЛК и микроконтроллерами. [ необходима цитата ]

Проектирование на основе микроконтроллера будет уместным, когда будут производиться сотни или тысячи единиц, и поэтому стоимость разработки (проектирование источников питания, оборудования ввода/вывода, а также необходимое тестирование и сертификация) может быть распределена на множество продаж, и где конечному пользователю не нужно будет изменять управление. Автомобильные приложения являются примером; миллионы единиц производятся каждый год, и очень немногие конечные пользователи изменяют программирование этих контроллеров. Однако некоторые специальные транспортные средства, такие как транзитные автобусы, экономично используют ПЛК вместо специально разработанных элементов управления, поскольку объемы невелики, а стоимость разработки была бы неэкономичной. [42]

Очень сложное управление процессами, например, используемое в химической промышленности, может потребовать алгоритмов и производительности, выходящих за рамки возможностей даже высокопроизводительных ПЛК. Очень высокоскоростное или точное управление может также потребовать индивидуальных решений; например, управление полетом самолета. Одноплатные компьютеры, использующие полунастроенное или полностью фирменное оборудование, могут быть выбраны для очень требовательных приложений управления, где могут быть поддержаны высокие затраты на разработку и обслуживание. «Мягкие ПЛК», работающие на компьютерах настольного типа, могут взаимодействовать с промышленным оборудованием ввода-вывода, выполняя программы в версии коммерческих операционных систем, адаптированных для нужд управления процессами. [42]

Растущая популярность одноплатных компьютеров также оказала влияние на развитие ПЛК. Традиционные ПЛК, как правило, представляют собой закрытые платформы , но некоторые новые ПЛК (например, groov EPIC от Opto 22 , ctrlX от Bosch Rexroth , PFC200 от Wago , PLCnext от Phoenix Contact и Revolution Pi от Kunbus) предоставляют возможности традиционных ПЛК на открытой платформе .

В последние годы [ когда? ] небольшие изделия, называемые программируемыми логическими реле (ПЛР) или интеллектуальными реле, стали более распространенными и принятыми. Они похожи на ПЛК и используются в легкой промышленности, где требуется всего несколько точек ввода-вывода и желательна низкая стоимость. Эти небольшие устройства обычно производятся в общем физическом размере и форме несколькими производителями и маркируются производителями более крупных ПЛК, чтобы заполнить свой ассортимент продукции низкого уровня. Большинство из них имеют от 8 до 12 дискретных входов, от 4 до 8 дискретных выходов и до 2 аналоговых входов. Большинство таких устройств включают в себя крошечный ЖК-экран размером с почтовую марку для просмотра упрощенной релейной логики (только очень небольшая часть программы видна в данный момент времени) и состояния точек ввода-вывода, и обычно эти экраны сопровождаются 4-позиционной качающейся кнопкой и еще четырьмя отдельными кнопками, похожими на кнопки на пульте дистанционного управления видеомагнитофона , и используются для навигации и редактирования логики. Большинство из них имеют порт RS-232 или RS-485 для подключения к ПК, чтобы программисты могли использовать удобное программное обеспечение для программирования вместо небольшого ЖК-дисплея и набора кнопок для этой цели. В отличие от обычных ПЛК, которые обычно являются модульными и значительно расширяемыми, ПЛР обычно не являются модульными или расширяемыми, но их стоимость может быть значительно ниже, чем у ПЛК, и они по-прежнему предлагают надежную конструкцию и детерминированное выполнение логики.

Вариантом ПЛК, используемым в удаленных местах, является удаленный терминал или RTU. RTU, как правило, представляет собой маломощный, прочный ПЛК, ключевой функцией которого является управление каналами связи между объектом и центральной системой управления (обычно SCADA ) или, в некоторых современных системах, «Облаком». В отличие от автоматизации производства, использующей проводные протоколы связи, такие как Ethernet , каналы связи с удаленными объектами часто основаны на радио и менее надежны. Чтобы учесть сниженную надежность, RTU будет буферизировать сообщения или переключаться на альтернативные пути связи. При буферизации сообщений RTU будет ставить временную метку каждому сообщению, чтобы можно было восстановить полную историю событий на объекте. RTU, будучи ПЛК, имеют широкий спектр входов/выходов и полностью программируются, как правило, с помощью языков из стандарта IEC 61131-3, который является общим для многих ПЛК, RTU и DCS. В удаленных местах RTU обычно используют в качестве шлюза для PLC, где PLC выполняет все управление сайтом, а RTU управляет коммуникациями, отметкой времени событий и мониторингом вспомогательного оборудования. На сайтах с небольшим количеством входов/выходов RTU может также быть PLC сайта и будет выполнять как функции связи, так и функции управления.

Доктор Одо Дж. Стругер, который изобрел программируемый логический контроллер, который делает возможной современную автоматизацию производства, аттракционы в парках развлечений и роскошные сценические эффекты в бродвейских постановках, умер 8 декабря в Кливленде. Ему было 67 лет.