Шарики подшипников — это специальные высокосферические и гладкие шарики , которые чаще всего используются в шарикоподшипниках , но также используются в качестве компонентов в таких вещах, как механизмы свободного хода . Сами шарики обычно называют шарикоподшипниками. [1] Это пример синекдохи . Шарики бывают разных классов . Эти классы определяются такими организациями, как Американская ассоциация производителей подшипников (ABMA), организация, которая устанавливает стандарты точности шариков подшипников. Они производятся на машинах, специально разработанных для этой работы.

В 2008 году в США было произведено 5,778 млрд шариков для подшипников. [2]

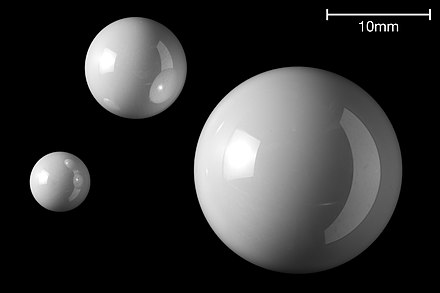

Шарики подшипников изготавливаются в соответствии с определенным классом, который определяет его геометрические допуски . Классы варьируются от 2000 до 3, где чем меньше число, тем выше точность. Классы обозначаются как «GXXXX», то есть класс 100 будет «G100». [3] [4] Более низкие классы также имеют меньше дефектов, таких как лыски, ямки, мягкие пятна и порезы. Гладкость поверхности измеряется двумя способами: шероховатость поверхности и волнистость . [4]

Размер относится к максимально возможному расстоянию между двумя точками на поверхности шара, измеренному двумя параллельными пластинами, соприкасающимися с поверхностью. Начальным размером является номинальный диаметр шара , который является номинальным или теоретическим диаметром шара. Затем размер шара определяется путем измерения вариации диаметра шара , которая является разницей между наибольшим и наименьшим измерением диаметра. Для данной партии существует вариация диаметра партии , которая является разницей между средним диаметром наибольшего шара и наименьшего шара партии. [4]

Сферичность относится к величине отклонения от истинной сферической формы (некруглости). [4] Это измеряется путем вращения шара против линейного преобразователя с силой измерения менее 4 граммов (0,14 унции). Полученный полярный график затем описывается наименьшей возможной окружностью, и разница между этой описанной окружностью и номинальным диаметром шара является вариацией. [4]

Изготовление шариков подшипников зависит от типа материала, из которого они изготовлены.

Металлические шарики начинаются с проволоки . Проволока разрезается , чтобы получить гранулу с объемом, приблизительно равным объему шарика с желаемым внешним диаметром (OD). Затем эта гранула направляется в грубую сферическую форму. Затем шарики подаются в машину, которая снимает с них заусенцы . Машина делает это, подавая шарики между двумя тяжелыми чугунными [5] или закаленными стальными пластинами, называемыми пластинами с канавками . Одна из пластин удерживается неподвижно, а другая вращается. Верхняя пластина имеет отверстие, позволяющее шарикам входить и выходить из пластин с канавками. Эти пластины имеют тонкие окружные канавки, по которым шарики следуют. Шарики пропускаются через машину достаточно долго, чтобы каждый шарик прошел через множество этих канавок, что гарантирует, что каждый шарик будет иметь одинаковый размер, даже если конкретная канавка не соответствует спецификации. Управляемыми переменными машины являются величина приложенного давления, скорость пластин и то, как долго шарики остаются в машине. [6]

Во время работы охлаждающая жидкость прокачивается между пластинами ручьев, поскольку высокое давление между пластинами и трение создают значительное количество тепла. Высокое давление, приложенное к шарикам, также вызывает холодную обработку , которая упрочняет шарики. [6]

Иногда шары затем проходят через процесс мягкого шлифования для повышения точности. Это делается в том же типе машины, но пластины с канавками заменяются шлифовальными камнями . [5]

Если шарики стальные, то их подвергают термической обработке . После термической обработки их очищают от окалины , чтобы удалить остатки или побочные продукты. [5]

Затем шарики подвергаются твердой шлифовке . Их шлифуют на том же типе машины, что и раньше, но либо в охлаждающую жидкость вводят абразив, либо вращающуюся пластину заменяют очень твердым мелкозернистым шлифовальным кругом . Этот шаг позволяет получить шарики в пределах ±0,0001 дюйма (0,0025 мм). Если шарикам требуется большая точность, их притирают , снова на том же типе машины. Однако на этот раз пластины с канавками изготавливаются из более мягкого материала, обычно из чугуна, прикладывается меньшее давление, пластина вращается медленно. Этот шаг придает шарикам подшипников их блестящий вид и может привести шарики к классам от 10 до 48. [5] [6] [7]

Если требуется еще большая точность, то обычно используются фирменные химические и механические процессы. [5]

Проверка шариков подшипников была одним из примеров изучения в классическом труде Фредерика Уинслоу Тейлора «Принципы научного управления» .

Пластиковые шарики подшипников изготавливаются таким же образом, как описано выше. [6]

Керамические шарики подшипников изготавливаются из спеченных материалов, которые затем шлифуются до размера и формы, как указано выше. Распространенные материалы включают: нитрид кремния ( Si

3Н

4) и диоксид циркония ( ZrO

2). [8]

Распространенные материалы включают углеродистую сталь , нержавеющую сталь , хромированную сталь , латунь , алюминий , карбид вольфрама , платину , золото , титан , пластик . Другие менее распространенные материалы включают медь , монель , к-монель , свинец , серебро , стекло и ниобий . [9]