Болтовое соединение является одним из наиболее распространенных элементов в строительстве и конструкции машин. Он состоит из крепежного элемента с наружной резьбой (например, болта ), который захватывает и соединяет другие детали, закрепленные соответствующей винтовой резьбой с внутренней резьбой . Существует два основных типа конструкций болтовых соединений: соединения на растяжение и соединения на сдвиг .

В растянутом соединении болт и зажатые компоненты соединения предназначены для передачи приложенной растягивающей нагрузки через соединение посредством зажатых компонентов за счет правильного баланса жесткости соединения и болта. Соединение должно быть спроектировано таким образом, чтобы нагрузка зажима никогда не преодолевалась внешними силами натяжения , действующими на разделение соединения. Если внешние силы натяжения преодолеют нагрузку зажима (предварительный натяг болта), зажатые компоненты соединения разделятся, что обеспечит относительное перемещение компонентов.

Второй тип болтового соединения передает приложенную нагрузку при сдвиге хвостовика болта и зависит от прочности болта на сдвиг. Растягивающие нагрузки на такое соединение носят лишь случайный характер. Предварительная нагрузка по-прежнему применяется, но учет гибкости сустава не так важен, как в случае, когда нагрузки передаются через растянутый сустав. Другие подобные срезные соединения не используют предварительную нагрузку на болт, поскольку они предназначены для вращения соединения вокруг болта, но используют другие методы поддержания целостности болта/соединения. Соединения, допускающие вращение, включают в себя шарнирные соединения и опираются на фиксирующий механизм (например , стопорные шайбы , резьбовой клей и контргайки ).

Правильная конструкция соединения и предварительная нагрузка болта обеспечивают полезные свойства:

Как в случае соединения на растяжение, так и на сдвиг, некоторый уровень предварительной нагрузки на растяжение в болте и, как следствие, предварительная нагрузка на сжатие в зажатых компонентах имеют важное значение для целостности соединения. Целевой предварительный натяг может быть достигнут различными методами: приложением измеренного крутящего момента к болту, измерением удлинения болта, нагревом для расширения болта, затем поворотом гайки, затягиванием болта до предела текучести, ультразвуковым испытанием или применением определенное количество градусов относительного поворота резьбовых деталей. С каждым методом связан ряд неопределенностей, некоторые из которых весьма существенны.

Обычно болт натягивается (предварительно натягивается) за счет приложения крутящего момента либо к головке болта, либо к гайке. Приложенный крутящий момент заставляет болт «подниматься» по резьбе, вызывая натяжение болта и эквивалентное сжатие компонентов, скрепляемых болтом. Предварительная нагрузка, возникающая в болте, обусловлена приложенным крутящим моментом и зависит от диаметра болта, геометрии резьбы и коэффициентов трения, существующих в резьбе и под затягиваемой головкой болта или гайкой. Жесткость компонентов, зажатых болтом, не связана с предварительным натягом, создаваемым крутящим моментом. Однако относительная жесткость болта и зажатых компонентов соединения определяет долю внешней растягивающей нагрузки, которую будет нести болт, а это, в свою очередь, определяет предварительную нагрузку, необходимую для предотвращения разделения соединения и, таким образом, для уменьшения диапазона напряжений. болт испытывает воздействие многократного приложения растягивающей нагрузки. Это определяет долговечность болта при многократном воздействии растягивающих нагрузок. Поддержание достаточного предварительного натяга шарнира также предотвращает относительное проскальзывание компонентов шарнира, которое может вызвать фрикционный износ, который может привести к усталостному разрушению этих деталей.

Нагрузка зажима, также называемая предварительным натягом крепежа, создается при приложении крутящего момента и, таким образом, создает предварительную нагрузку на растяжение, которая обычно составляет существенный процент от испытательной прочности крепежа . Крепежные изделия производятся в соответствии с различными стандартами, определяющими, среди прочего, их прочность. Таблицы крутящих моментов доступны для указания требуемого крутящего момента для данного крепежа в зависимости от его класса прочности (точность изготовления и посадка) и класса (прочность на разрыв).

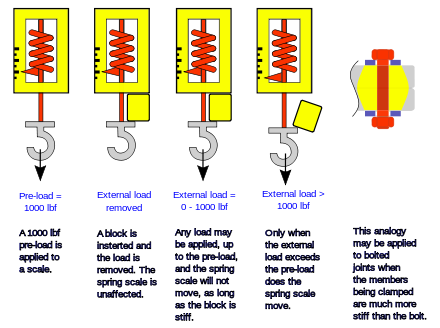

При затягивании крепежа в болте возникает предварительная нагрузка на растяжение, а в скрепляемых деталях - равная предварительная нагрузка на сжатие. Его можно смоделировать как пружинный узел с некоторым предполагаемым распределением сжимающих напряжений в зажатых компонентах соединения. Когда прикладывается внешняя растягивающая нагрузка, она снимает сжимающие деформации, вызванные предварительным напряжением в зажатых компонентах, следовательно, предварительная нагрузка, действующая на сжатые компоненты соединения, обеспечивает внешнюю растягивающую нагрузку по пути (через соединение), отличному от болта. В хорошо спроектированном соединении, возможно, 80-90% внешней растягивающей нагрузки пройдет через соединение, а остальная часть - через болт. Это снижает усталостную нагрузку болта.

Когда скрепляемые детали менее жесткие, чем крепеж (например, те, в которых используются мягкие сжатые прокладки), эта модель ломается, и крепеж подвергается растягивающей нагрузке, которая представляет собой сумму предварительной растягивающей нагрузки и внешней растягивающей нагрузки.

В некоторых случаях соединения проектируются таким образом, что крепеж в конечном итоге выходит из строя раньше, чем более дорогие компоненты. В этом случае замена существующего крепежа на более прочный может привести к повреждению оборудования. Таким образом, обычно рекомендуется заменять старые крепежные детали новыми крепежными деталями того же класса.

Специально спроектированные соединения требуют выбора крутящего момента, обеспечивающего правильную предварительную нагрузку натяжения. Приложение крутящего момента к крепежным деталям обычно достигается с помощью динамометрического ключа . [2] Требуемое значение крутящего момента для конкретного применения крепежа может быть указано в опубликованном стандартном документе, определено производителем или рассчитано. Сторона резьбового крепления, имеющая наименьшее трение, должна воспринимать крутящий момент, в то время как другая сторона удерживается или иным образом предотвращается вращение.

Обычное соотношение, используемое для расчета крутящего момента для желаемого предварительного натяга, учитывает геометрию резьбы и трение в резьбе и под головкой болта или гайкой. Ниже предполагается, что используются стандартные болты и резьбы ISO или национальных стандартов:

где

Коэффициент гайки К учитывает геометрию резьбы, трение, шаг. При использовании резьб ISO и Единого национального стандарта коэффициент гайки составляет: [3]

где

Когда = = 0,15, используемые размеры соответствуют любому размеру крупного или мелкого болта, а коэффициент гайки составляет K ≈ 0,20, соотношение крутящего момента и предварительной нагрузки становится следующим:

Исследование влияния затяжки двух образцов, одного со смазкой, а другого без смазки, болтов 1/2 дюйма-20 UNF с усилием 800 фунт-дюйм, дало одинаковую среднюю предварительную нагрузку 7700 фунт-силы. Предварительные нагрузки для образца болта без смазки имели стандартное отклонение от среднего значения 1100 фунтов силы, тогда как для смазанного образца стандартное отклонение составляло 680 фунтов силы. Если значение предварительного натяга и крутящие моменты используются в приведенном выше соотношении для расчета коэффициента гайки, то получается K = 0,208, что очень близко к рекомендуемому значению 0,20 [3].

Предпочтительная предварительная нагрузка болта для строительных конструкций должна составлять не менее 75 % от пробной нагрузки крепежа [2] для более прочных крепежных деталей и до 90 % от пробной нагрузки для несъемных крепежных деталей. Для достижения преимуществ предварительной нагрузки сила зажима должна быть выше, чем нагрузка на разъединение сустава. Для некоторых соединений для фиксации соединения требуется несколько крепежных элементов; все они затягиваются вручную перед приложением окончательного крутящего момента, чтобы обеспечить равномерную посадку соединения.

Предварительная нагрузка, достигаемая затягиванием болта, создается за счет эффективной части крутящего момента. Трение в резьбе и под гайкой или головкой болта потребляет некоторую часть приложенного крутящего момента. Большая часть приложенного крутящего момента теряется из-за трения под затягиваемой головкой болта или гайкой (50%) и в резьбе (40%). Оставшиеся 10% приложенного крутящего момента выполняют полезную работу по растяжению болта и обеспечению предварительного натяга. Первоначально при приложении крутящего момента он должен преодолевать статическое трение под головкой болта или гайки (в зависимости от того, какой конец затягивается), а также в резьбе. Наконец, преобладает динамическое трение, и крутящий момент распределяется в соотношении 50/40/10 % по мере затягивания болта. Значение крутящего момента зависит от трения, возникающего в резьбе и под затягиваемой головкой болта или гайкой, а также от закрепляемого материала или шайбы, если она используется. На это трение может влиять применение смазки или любого покрытия (например, кадмия или цинка), нанесенного на резьбу, а стандарт крепежа определяет, является ли значение крутящего момента для сухой или смазанной резьбы, поскольку смазка может уменьшить значение крутящего момента на 15. % до 25%; смазка крепежа, предназначенного для затяжки всухую, может привести к его чрезмерной затяжке, что может привести к повреждению резьбы или растяжению крепежа за пределы его упругости, тем самым снижая его зажимную способность.

Затягивать можно либо головку болта, либо гайку. Если у кого-то большая площадь подшипника или коэффициент трения, потребуется больший крутящий момент для обеспечения той же целевой предварительной нагрузки. [5] Крепежные детали следует затягивать только в том случае, если они установлены в отверстия с зазором.

Динамометрические ключи не позволяют напрямую измерить предварительную нагрузку болта.

Более точные методы определения предварительной нагрузки основаны на определении или измерении вылета винта из гайки. Альтернативно, измерение угла поворота гайки может служить основой для определения удлинения винта на основе шага резьбы крепежного элемента . [6] Непосредственное измерение длины винта позволяет очень точно рассчитать силу зажима. Этого можно добиться с помощью циферблатного индикатора , измерения отклонения на хвостовике крепежного элемента, использования тензодатчика или ультразвукового измерения длины.

Предварительную нагрузку болта также можно контролировать, затягивая болт до точки текучести. В некоторых случаях опытный оператор может почувствовать уменьшение объема работы, необходимой для поворота динамометрического ключа, поскольку материал болта начинает поддаваться. В этот момент болт имеет предварительную нагрузку, определяемую площадью болта и пределом текучести материала болта. Эту технику можно более точно выполнить на специально построенных машинах. Поскольку этот метод работает только при очень высоких предварительных нагрузках и требует сравнительно дорогого инструмента, он обычно используется только для определенных применений, в первую очередь в высокопроизводительных двигателях. [7] [8]

Не существует (пока) простого метода измерения натяжения крепежа на месте. Все методы, от наименее до наиболее точных, включают сначала расслабление застежки, затем приложение к ней силы и количественную оценку полученного в результате удлинения. Это известно как «повторное затягивание» или «повторное натяжение» в зависимости от используемой технологии.

Технологии, используемые в этом процессе, могут быть:

На рассматриваемом крепеже используется электронный динамометрический ключ, так что приложенный крутящий момент можно измерить по мере его увеличения.

Последние технологические разработки позволили установить напряжение (± 1%) с помощью ультразвукового контроля. Это обеспечивает такую же точность, как и при измерении деформации, без необходимости установки тензорезисторов на каждый крепежный элемент.

Другой метод определения напряжения (в основном при монтаже стали) предполагает использование раздавливающих шайб. Это просверленные шайбы, заполненные оранжевым RTV . При приложении заданной силы (± 10%) появляются оранжевые резиновые нити.

Крупные пользователи (например, производители автомобилей) часто используют гайковерты с компьютерным управлением . В таких машинах компьютер контролирует отключение механизма крутящего момента при достижении заданного значения. Такие машины часто используются для установки и затяжки колесных гаек на сборочной линии, а также были разработаны для использования в передвижных цехах шиномонтажа на рудниках.

Зацепление резьбы — это длина или количество витков, которые входят в зацепление между винтом и внутренней резьбой. Болтовые соединения сконструированы таким образом, что хвостовик болта разрушается при растяжении раньше, чем резьба разрушается при сдвиге, но для того, чтобы это сохранялось, необходимо обеспечить минимальное зацепление резьбы. Следующее уравнение определяет это минимальное зацепление резьбы: [9]

Где L e — длина зацепления резьбы, A t — площадь растягивающего напряжения, D — основной диаметр винта, а p — шаг. Это уравнение справедливо только в том случае, если материалы винта и внутренней резьбы одинаковы. Если они не одинаковы, то для определения необходимой дополнительной длины резьбы можно использовать следующие уравнения: [9]

Где L e2 — новое требуемое зацепление резьбы.

Хотя эти формулы дают абсолютный минимум зацепления резьбы, во многих отраслях указано, что болтовые соединения должны быть как минимум полностью зацеплены. Например, ФАУ установило, что в общих случаях из любого болтового соединения должна выступать хотя бы одна резьба. [1]

При анализе видов отказов болтов, которые сломались, ослабли или подверглись коррозии, необходимо внимательно рассмотреть следующие виды отказов:

Болтовые соединения могут намеренно использоваться в качестве расходуемых деталей , которые должны выйти из строя раньше других деталей, как, например, срезной штифт .

Запорные механизмы предотвращают расшатывание болтовых соединений. Они необходимы, когда вибрация или движение суставов приводят к потере нагрузки на зажим и выход соединения из строя, а также в оборудовании, где надежность болтовых соединений имеет важное значение. Распространенным тестом на саморасшатывание является тест Юнкера .

Стук болтов происходит в зданиях, когда болтовые соединения проскальзывают в «подшипники под нагрузкой», вызывая тем самым громкий и потенциально пугающий шум, напоминающий выстрел из винтовки, который, однако, не имеет конструктивного значения и не представляет никакой угрозы для жильцов.

Болтовое соединение между двумя элементами может выполнять функцию подшипникового соединения или фрикционного соединения. В фрикционном соединении элементы сжимаются с достаточной силой, чтобы возникающее трение между сжимаемыми поверхностями предотвращало их боковое скольжение друг по другу.

В подшипниковом соединении сам болт ограничивает боковое перемещение элементов хвостовиком болта, опирающегося на стороны отверстий в зажимаемых элементах. Такие соединения требуют меньшего прижимного усилия, поскольку не требуется высокий уровень трения между зажимаемыми поверхностями. Зазор между болтом и отверстиями означает, что некоторое боковое перемещение может произойти до того, как болт упрется в стенки отверстий.

Даже если конструкция спроектирована как несущий шарнир, поверхностное трение между зажатыми элементами может быть достаточным, чтобы сопротивляться движению в течение некоторого времени, особенно когда здание еще не полностью загружено - поэтому первоначально оно работает как фрикционное соединение. Когда боковая сила становится достаточной для преодоления этого трения, зажимаемые элементы перемещаются до тех пор, пока стороны отверстий не упрутся в хвостовик болта. Это движение – «скольжение в подшипник» – обычно начинается и прекращается очень внезапно, часто высвобождая упругую энергию в связанных элементах, что приводит к громкому, но безвредному хлопку. [14]