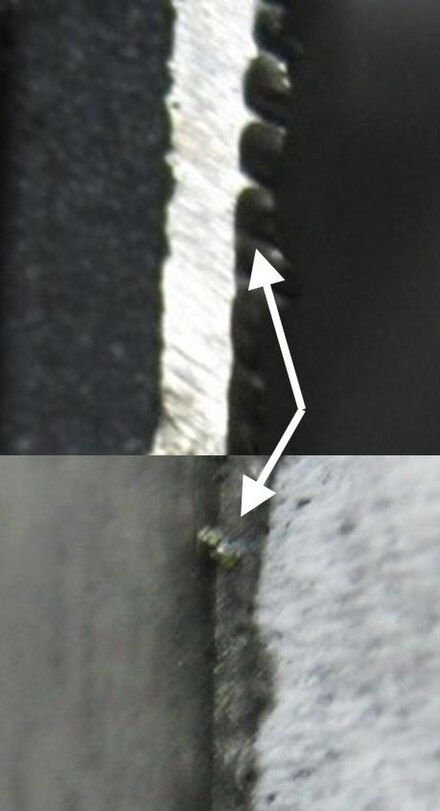

Заусенец — это приподнятый край или небольшой кусочек материала, который остается прикрепленным к заготовке после процесса модификации. [1] Обычно это нежелательный кусок материала, который удаляется с помощью инструмента для снятия заусенцев в процессе, называемом снятием заусенцев . Заусенцы чаще всего образуются в результате операций механической обработки , таких как шлифование , сверление , фрезерование , гравировка или точение . Он может присутствовать в виде тонкой проволоки на краю только что заточенного инструмента или в виде приподнятой части поверхности; этот тип заусенца обычно образуется при ударе молотка по поверхности. На снятие заусенцев приходится значительная часть производственных затрат.

В технике печати сухой иглой заусенцы, которые придают гравированной линии насыщенную размытость, весьма желательны. Основная проблема, связанная с сухой иглой, заключается в том, что заусенцы быстро исчезают уже после десяти оттисков.

Существует три типа заусенцев, которые могут быть образованы в результате операций механической обработки: заусенец Пуассона , заусенец переката и заусенец прорыва . Заусенец переката является наиболее распространенным. [2] Заусенцы можно классифицировать по физическому способу образования. Пластическая деформация материала включает в себя боковое течение (заусенец Пуассона), изгиб (заусенец переката) и отрыв материала от заготовки (заусенец разрыва). Затвердевание или повторное осаждение материала приводит к повторному литью валика. Неполное отрезание материала приводит к образованию выступа отрезка. [3]

Заусенцы можно свести к минимуму или предотвратить, принимая во внимание материалы, функцию, форму и обработку на этапах проектирования и производства при разработке продукта. [3]

Заусенцы в просверленных отверстиях вызывают проблемы с крепежом и материалом. Заусенцы приводят к концентрации большего напряжения на краях отверстий, что снижает сопротивление разрушению и сокращает усталостную долговечность. Они мешают посадке крепежа, вызывая повреждение крепежа или самого узла. Трещины, вызванные напряжением и деформацией, могут привести к разрушению материала. Заусенцы в отверстиях также увеличивают риск коррозии, которая может быть вызвана изменениями толщины покрытий на более шероховатой поверхности. Острые углы имеют тенденцию концентрировать электрический заряд, увеличивая риск статического разряда. Заусенцы в движущихся частях увеличивают нежелательное трение и тепло. Шероховатые поверхности также приводят к проблемам со смазкой, поскольку износ увеличивается на интерфейсах деталей. Это заставляет заменять их чаще. Накопление электрического заряда может вызвать коррозию. [4]

Существует множество процессов удаления заусенцев, но наиболее распространенными являются массовая отделка , шпиндельная отделка , абразивная струйная обработка , шлифование , зачистка проволочной щеткой , абразивно-струйная обработка , электрохимическое удаление заусенцев, электрополировка , метод термической энергии, механическая обработка , удаление заусенцев струей воды и ручное удаление заусенцев. [5]

Ручное снятие заусенцев является наиболее распространенным процессом снятия заусенцев, поскольку это наиболее гибкий процесс. Он также требует только недорогих инструментов и позволяет проводить мгновенную проверку. [6] Ручное снятие заусенцев выполняется либо с помощью таких инструментов, как скребки, напильники, наждачная бумага, камни и развертки, либо с помощью ручных электроинструментов, которые используют абразивные наконечники, наждачную бумагу или резаки, похожие на те, которые используются для снятия заусенцев во время обработки.

Электрохимическое удаление заусенцев — это использование электрохимической обработки для удаления заусенцев с прецизионных заготовок и кромок, которые труднодоступны, например, пересекающиеся отверстия. В этом процессе для растворения заусенцев используется солевой или гликолевый раствор и электричество. Электрический ток подается с помощью специального инструмента, чтобы достичь места расположения заусенца. Заусенцы удаляются за 5–10 секунд, в то время как остальная часть заготовки остается нетронутой. [6]

Метод тепловой энергии (TEM), также известный как термическое удаление заусенцев , представляет собой процесс удаления заусенцев, используемый для удаления труднодоступных заусенцев или заусенцев с нескольких поверхностей одновременно. В этом процессе используется взрывоопасная газовая смесь для обеспечения тепловой энергии для сжигания заусенцев. Это самый быстрый процесс удаления заусенцев, требующий всего 20 миллисекунд для удаления заусенца. [7]

Процесс начинается с загрузки заготовки во взрывобезопасную камеру, которая затем герметизируется и зажимается примерно 220 метрическими тоннами (240 короткими тоннами). Затем из камеры откачивается воздух и она заполняется смесью кислорода и топлива; эта смесь сжимается до 0,5–1,9 МПа (73–276 фунтов на квадратный дюйм). Затем электрический воспламенитель воспламеняет смесь, которая горит примерно 20 миллисекунд, в результате чего все острые углы и заусенцы сгорают. Пиковая температура достигает 3000 °C (5430 °F). [7]

Криогенное снятие заусенцев — это криогенный процесс, используемый для удаления заусенцев и облоя с пластиковых и литых под давлением заготовок. Процесс работает путем барабанной и/или абразивно-струйной обработки заготовок при криогенных уровнях температуры. Низкие температуры (приблизительно -195 °C (-319,0 °F)) достигаются с помощью жидкого азота , жидкого диоксида углерода или сухого льда . Эта низкая температура опускает материал ниже его температуры охрупчивания , что позволяет легко удалить облои или заусенцы с помощью барабанной или абразивно-струйной обработки. Этот процесс применяется с 1960-х годов для снятия заусенцев с пластика и резины. [8] Обычные материалы, которые обычно подвергаются криогенной очистке с помощью абразивной среды, включают ПЭЭК, нейлон, тефлон, делрин, полипропилен, поликарбонат, ацеталь, ПТФЭ, ПЭТ, HDPE, ПВХ, АБС и многие другие. [9]

Механическое снятие заусенцев — это процесс снятия заусенцев, при котором либо механически шлифуется заусенец с металла, либо край опасной щели или срезанные металлические заусенцы заворачиваются в себя. Прокатное механическое снятие заусенцев было впервые разработано в 1960-х годах Уолтером В. Гауэром из Gauer Metal Product, Inc. [10] как средство для ускорения процесса ручного снятия заусенцев с полос металла, которые использовались в стеллажах для хлебобулочных изделий. [11]

Одним из главных преимуществ гидроабразивной обработки является высокий уровень точности и повторяемости, и по этой причине используется управление с ЧПУ . Этот экологически чистый процесс использует воду под высоким давлением для удаления свободных заусенцев и стружки даже в глубоких отверстиях, оставляя детали чистыми и свободными от мусора. Вода под давлением точно фокусируется с помощью управления с ЧПУ для удаления заусенцев и стружки внутри и вокруг деталей. В зависимости от требований к чистоте это можно выполнять под водой или на открытом воздухе. Промывка/удаление заусенцев на открытом воздухе нацелены на определенные области детали, на которые направлена струя воды. Под водой очистится вся деталь, как изнутри, так и снаружи. [12]

Мощные ультразвуковые волны направляются на резервуар с жидкостью. Эта технология удаляет заусенцы с помощью давления, создаваемого внутри жидкости, когда полости генерируются и рассеиваются.