Ковкий чугун , также известный как ковкий чугун , чугун с шаровидным графитом , чугун с шаровидным графитом , чугун с шаровидным графитом [1] и чугун с шаровидным графитом , представляет собой тип чугуна с высоким содержанием графита, открытый в 1943 году Кейтом Миллисом . [2] В то время как большинство разновидностей чугуна непрочны на растяжение и хрупки , ковкий чугун обладает гораздо большей ударопрочностью и усталостной прочностью благодаря включениям шаровидного графита .

Август Ф. Михан получил патент США 1,790,552 в январе 1931 года на модифицирование железа силицидом кальция для производства ковкого чугуна, впоследствии лицензированного как Миханит , который все еще производится по состоянию на 2024 год [обновлять]. В октябре 1949 года Кейт Дуайт Миллис, Альберт Пол Ганебин и Норман Боден Пиллинг, все работавшие на INCO , получили патент США 2,485,760 на литой ферросплав с использованием магния для производства ковкого чугуна. [3]

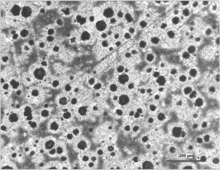

Ковкий чугун — это не отдельный материал, а часть группы материалов, которые могут быть получены с широким диапазоном свойств посредством контроля их микроструктуры. Общей определяющей характеристикой этой группы материалов является форма графита. В ковких чугунах графит имеет форму узелков, а не хлопьев, как в сером чугуне . В то время как острые графитовые хлопья создают точки концентрации напряжений в металлической матрице, округлые узелки препятствуют образованию трещин, тем самым обеспечивая повышенную пластичность, которая и дала сплаву его название. [5] Образование узелков достигается путем добавления элементов, образующих узелки , чаще всего магния (магний кипит при 1100 °C, а железо плавится при 1500 °C) и, реже, церия (обычно в форме мишметалла ). [6] Также использовался теллур . Иттрий , часто являющийся компонентом мишметалла , также изучался в качестве возможного узлообразователя .

Аустенитно- закаленный ковкий чугун (ADI; т.е. аустенитно- закаленный [7] ) был открыт в 1950-х годах, но был коммерциализирован и достиг успеха только несколько лет спустя. В ADI металлургическая структура обрабатывается посредством сложного процесса термообработки. [ необходима цитата ]

Такие элементы, как медь или олово, могут быть добавлены для повышения предела прочности и текучести при одновременном снижении пластичности. Улучшенная коррозионная стойкость может быть достигнута путем замены 15–30% железа в сплаве на различные количества никеля , меди или хрома . Другие составы ковкого чугуна часто также содержат небольшое количество серы.

Кремний как элемент, образующий графит, может быть частично заменен алюминием для обеспечения лучшей защиты от окисления. [9]

Большая часть годового производства ковкого чугуна приходится на трубы из ковкого чугуна , используемые для водопроводов и канализации. Он конкурирует с полимерными материалами, такими как ПВХ , ПЭВП , ПЭНП и полипропилен , которые намного легче стали или ковкого чугуна; будучи мягче и слабее, они требуют защиты от физических повреждений.

Ковкий чугун особенно полезен во многих автомобильных компонентах, где прочность должна превосходить прочность алюминия, но более дорогая сталь не обязательно требуется. Другие основные промышленные применения включают внедорожные дизельные грузовики, грузовики класса 8 , сельскохозяйственные тракторы и насосы для нефтяных скважин. В ветроэнергетике ковкий чугун используется для ступиц и структурных деталей, таких как рамы машин. Ковкий чугун подходит для больших и сложных форм и высоких (усталостных) нагрузок.

Ковкий чугун используется во многих фортепианных арфах (железные пластины, на которых закреплены струны фортепиано).

Ковкий чугун используется для тисков. Раньше обычно использовался обычный чугун или сталь. Свойства ковкого чугуна делают его значительным улучшением прочности и долговечности по сравнению с чугуном без необходимости использования стали, которая стоит дорого и имеет плохую литейность .