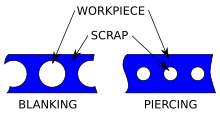

Вырубка и прокалывание — это процессы резки , в которых пуансон и матрица используются для производства деталей из рулонного или листового материала. Вырубка создает внешние элементы компонента, в то время как прокалывание создает внутренние отверстия или формы. Сетка создается после производства нескольких компонентов и считается отходами. «Заготовки», полученные путем прокалывания внутренних элементов, также считаются отходами. Термины «прокалывание» и «штамповка» могут использоваться взаимозаменяемо.

Заусенцы и валик штампа являются типичными признаками штампованных компонентов. Валик штампа создается, когда штампуемый материал сжимается до того, как материал начинает сдвигаться. Валик штампа принимает форму радиуса вокруг внешнего края заготовки и пробитых отверстий. После сжатия деталь сдвигается примерно на 10% толщины детали, а затем ломается, освобождаясь от полосы или листа. Этот разрыв создает приподнятый, зазубренный край, который называется «заусенцем». Заусенцы обычно удаляются путем галтовки во вторичном процессе. Высота заусенца может использоваться как важный показатель износа инструмента.

Критерии выбора всех параметров процесса определяются толщиной листа и прочностью материала прокалываемой заготовки.

Зазор между пуансоном и матрицей является важнейшим параметром, который определяет нагрузку на режущую кромку инструмента, обычно называемую точечным давлением. Чрезмерное точечное давление может ускорить износ инструмента. Качество поверхности обрезанной детали также зависит от зазора.

Конкретные рекомендации по проектированию материалов разрабатываются компаниями для определения минимально допустимых значений диаметров отверстий, размеров перемычек, размеров пазов. Аналогичным образом необходимо определить расположение полос (ширину и шаг полос). Также необходимо выбрать ширину перемычки между деталями и припуск на кромку между деталью и кромкой полосы.

Для простой операции может потребоваться только блинная матрица . В то время как многие матрицы выполняют сложные процедуры одновременно, блинная матрица может выполнять только одну простую процедуру, при этом готовый продукт извлекается вручную.

[1]

Существуют различные виды вырубки и прокалывания: прокалывание, перфорация, надрезка, выкусывание, бритье, отрезание и выдавливание.

Lancing — это операция прокалывания, при которой заготовка разрезается и сгибается одним ударом штампа. Ключевой частью этого процесса является то, что не происходит уменьшения материала, а только изменение его геометрии. Эта операция используется для изготовления вкладок, вентиляционных отверстий и жалюзи . [ необходима цитата ]

Разрез, сделанный при прокалывании, не является закрытым, как при перфорации, хотя используется аналогичный аппарат, а одна сторона остается соединенной и может быть согнута резко или более закругленно. [ необходима цитата ]

Прорезку можно использовать для создания частичных контуров и освобождения материала для других операций на производственной линии. [ требуется ссылка ] Наряду с этими причинами прорезку также используют для изготовления выступов (где материал сгибается под углом 90 градусов к материалу), вентиляционных отверстий (где изгиб составляет около 45 градусов) и жалюзи (где деталь округлая или чашеобразная). [ требуется ссылка ] Прорезка также помогает разрезать или слегка срезать лист на цилиндрической форме. [ требуется ссылка ]

Обычно прокалывание выполняется на механическом прессе, прокалывание требует использования пуансонов и матриц. Различные пуансоны и матрицы определяют форму и угол (или кривизну) вновь изготовленного участка материала. Матрицы и пуансоны должны быть изготовлены из инструментальной стали, чтобы выдерживать повторяющийся характер процедуры. [2]

Перфорация — это прокалывающий инструмент, который заключается в пробивании большого количества близко расположенных отверстий. [3]

Выемка — это операция прокалывания, при которой удаляется материал с края заготовки. [4]

Процесс высечки вырезает контур, создавая ряд перекрывающихся щелей или надрезов. Для этого можно использовать высечку . Это позволяет формировать сложные формы из листового металла толщиной до 6 мм (0,25 дюйма) с помощью простых инструментов. [4] Это по сути небольшой пуансон и матрица, которые быстро совершают возвратно-поступательные движения; около 300–900 раз в минуту. Пуансоны доступны в различных формах и размерах; продолговатые и прямоугольные пуансоны распространены, поскольку они минимизируют отходы и обеспечивают большие расстояния между ударами по сравнению с круглым пуансоном. Высечка может происходить как снаружи, так и внутри материала, однако внутренние разрезы требуют отверстия для вставки инструмента. [5]

Этот процесс часто используется на деталях, которые не имеют количества, которое может оправдать специальный вырубной штамп. Гладкость кромки определяется формой режущего штампа и степенью перекрытия разрезов; естественно, чем больше перекрываются разрезы, тем чище кромка. Для дополнительной точности и гладкости большинство форм, созданных вырубкой, подвергаются процессам опиливания или шлифования после завершения. [4]

Процесс строжки — это финишная операция, при которой небольшое количество металла срезается с уже вырезанной детали. Его основная цель — получить лучшую размерную точность, но вторичные цели включают в себя выравнивание кромки и сглаживание кромки. Вырезанные детали можно строжить с точностью до 0,025 мм (0,001 дюйма). [4] Строжка металлов выполняется для удаления излишков или лома металла. Обеспечивается прямая, гладкая кромка, и поэтому строгание часто выполняется на деталях инструментов, часов и тому подобном. Строжка выполняется в строгальных штампах, специально разработанных для этой цели.

Операция обрезки выполняется последней, поскольку она позволяет удалить лишние или нежелательные неровности со стенок вытянутых листов.

Чистовая вырубка — это специализированная форма вырубки, при которой при сдвиге не образуется зона разрушения. Это достигается путем сжатия всей детали, а затем верхний и нижний пуансон извлекают заготовку. [6] Это позволяет процессу выдерживать очень жесткие допуски и, возможно, исключить вторичные операции.

Материалы, которые можно подвергать точной обработке, включают алюминий , латунь , медь , а также углеродистую , легированную и нержавеющую сталь . [ необходима ссылка ]

Прессы для точной вырубки похожи на другие прессы для штамповки металла , но у них есть несколько важных дополнительных деталей. Типичный составной пресс для точной вырубки включает закаленный пуансон (мужской), закаленный пуансон (женский) и направляющую пластину, имеющую форму/размер, аналогичные форме/размеру пуансона. Направляющая пластина первой прикладывается к материалу, ударяя материал острым выступом или жалом по периметру отверстия матрицы. Затем, напротив пуансона, прикладывается противодавление, и, наконец, пуансон продавливает материал через отверстие матрицы. Поскольку направляющая пластина удерживает материал так плотно, и поскольку прикладывается противодавление, материал режется способом, больше похожим на экструзию, чем на обычную штамповку. Механические свойства реза выигрывают аналогично с закаленным слоем на кромке реза детали. [7] Поскольку материал так плотно удерживается и контролируется в этой установке, плоскостность детали остается очень правильной, искажения практически устранены, а заусенцы на кромке минимальны. Зазоры между матрицей и пуансоном обычно составляют около 1% от толщины разрезаемого материала, которая обычно варьируется от 0,5 до 13 мм (0,020–0,512 дюйма). [8] В настоящее время детали толщиной до 19 мм (0,75 дюйма) можно вырезать с помощью точной вырубки. [9] Возможны допуски от ±0,0003 до 0,002 дюйма (0,0076–0,0508 мм) в зависимости от толщины и прочности базового материала, а также компоновки детали. [10]

При стандартных процессах составной тонкой вырубки часто можно выполнить несколько деталей за одну операцию. Детали можно прокалывать , частично прокалывать, смещать (до 75°), тиснить или чеканить , часто за одну операцию. [11] Некоторые комбинации могут потребовать прогрессивных операций тонкой вырубки, при которых несколько операций выполняются на одной и той же прессовочной станции. Из-за более длительного срока службы вырубные пуансоны обычно покрываются защитными покрытиями PVD . [12]

Преимущества точной вырубки:

Одним из главных преимуществ точной штамповки является то, что пазы или отверстия могут быть размещены очень близко к краям детали или близко друг к другу. Кроме того, точная штамповка может производить отверстия, которые намного меньше (по сравнению с толщиной материала), чем те, которые можно получить с помощью обычной штамповки.

Недостатки: