Синтетический алмаз или выращенный в лаборатории алмаз ( LGD ) , также называемый выращенным в лаборатории алмазом , [1] созданным в лаборатории , искусственным , синтетическим или культивированным алмазом , представляет собой алмаз , который производится в контролируемом технологическом процессе (в отличие от естественно образованного алмаза, который создается в ходе геологических процессов и добывается путем добычи ). В отличие от имитаторов алмазов ( имитаций алмаза, изготовленных из внешне похожих неалмазных материалов), синтетические алмазы состоят из того же материала, что и естественно образованные алмазы — чистого углерода, кристаллизованного в изотропной трехмерной форме, — и обладают идентичными химическими и физическими свойствами . По состоянию на 2023 год самый тяжелый синтетический алмаз, когда-либо созданный, весит 30,18 карат (6,0 г ), [2] а самый тяжелый природный алмаз, когда-либо найденный, весит 3167 карат (633,4 г). [обновлять]

Многочисленные заявления о синтезе алмазов были зарегистрированы между 1879 и 1928 годами; большинство этих попыток были тщательно проанализированы, но ни одна не была подтверждена. В 1940-х годах систематические исследования создания алмазов начались в Соединенных Штатах, Швеции и Советском Союзе , которые достигли кульминации в первом воспроизводимом синтезе в 1953 году. Дальнейшая исследовательская деятельность привела к открытиям алмаза высокого давления и высокой температуры ( HPHT ) и алмаза CVD , названных по их методу производства (высокое давление и высокая температура и химическое осаждение из паровой фазы соответственно). Эти два процесса по-прежнему доминируют в производстве синтетических алмазов. Третий метод, при котором наноразмерные алмазные зерна создаются при детонации углеродсодержащих взрывчатых веществ, известный как детонационный синтез, вышел на рынок в конце 1990-х годов. Четвертый метод, обработка графита мощным ультразвуком , был продемонстрирован в лабораторных условиях, но по состоянию на 2008 год не имел коммерческого применения.

Свойства синтетических алмазов зависят от процесса производства. Некоторые из них обладают такими свойствами, как твердость , теплопроводность и подвижность электронов , которые превосходят свойства большинства алмазов, образованных естественным путем. Синтетический алмаз широко используется в абразивах , в режущих и полировальных инструментах и в радиаторах . Разрабатываются электронные приложения синтетического алмаза, включая мощные переключатели на электростанциях , высокочастотные полевые транзисторы и светодиоды . Синтетические алмазные детекторы ультрафиолетового (УФ) света или высокоэнергетических частиц используются на высокоэнергетических исследовательских установках и доступны в продаже. Благодаря уникальному сочетанию термической и химической стабильности, низкого теплового расширения и высокой оптической прозрачности в широком спектральном диапазоне синтетический алмаз становится самым популярным материалом для оптических окон в мощных CO

2лазеры и гиротроны . По оценкам, 98% спроса на промышленные алмазы удовлетворяется за счет синтетических алмазов. [3]

Как CVD, так и HPHT-алмазы можно огранять в драгоценные камни , и можно получать различные цвета: чистый белый, желтый, коричневый, синий, зеленый и оранжевый. Появление на рынке синтетических драгоценных камней вызвало серьезные опасения в алмазном бизнесе, в результате чего были разработаны специальные спектроскопические приборы и методы для различения синтетических и натуральных алмазов.

На ранних этапах синтеза алмазов основоположник современной химии Антуан Лавуазье сыграл значительную роль. Его новаторское открытие того, что кристаллическая решетка алмаза похожа на кристаллическую структуру углерода, проложило путь для первых попыток получения алмазов. [4] После того, как в 1797 году было обнаружено, что алмаз представляет собой чистый углерод, [5] [6] было предпринято много попыток преобразовать различные дешевые формы углерода в алмаз. [7] [a] Самые ранние успехи были зарегистрированы Джеймсом Баллантайном Ханнеем в 1879 году [12] и Фердинандом Фредериком Анри Муассаном в 1893 году. Их метод включал нагревание древесного угля до 3500 °C (6330 °F) с железом внутри углеродного тигля в печи. В то время как Ханней использовал трубку, нагреваемую пламенем, Муассан применил свою недавно разработанную электродуговую печь , в которой электрическая дуга зажигалась между угольными стержнями внутри блоков извести . [13] Затем расплавленное железо быстро охлаждалось путем погружения в воду. Сжатие, вызванное охлаждением, предположительно создавало высокое давление, необходимое для превращения графита в алмаз. Муассан опубликовал свою работу в серии статей в 1890-х годах. [7] [14]

Многие другие ученые пытались повторить его эксперименты. Сэр Уильям Крукс заявил об успехе в 1909 году . [15] Отто Рафф заявил в 1917 году, что получил алмазы до 7 мм (0,28 дюйма) в диаметре, [16] но позже отказался от своего заявления. [17] В 1926 году доктор Дж. Уиллард Херши из колледжа Макферсона повторил эксперименты Муассана и Раффа, [18] [19] создав синтетический алмаз. [20] Несмотря на заявления Муассана, Раффа и Херши, другие экспериментаторы не смогли воспроизвести их синтез. [21] [22]

Наиболее определенные попытки повторения были выполнены сэром Чарльзом Алджерноном Парсонсом . Выдающийся ученый и инженер, известный своим изобретением паровой турбины , он провел около 40 лет (1882–1922) и значительную часть своего состояния, пытаясь воспроизвести эксперименты Муассана и Ханнея, но также адаптировал свои собственные процессы. [23] Парсонс был известен своим кропотливо точным подходом и методичным ведением записей; все его полученные образцы были сохранены для дальнейшего анализа независимой стороной. [24] Он написал ряд статей — некоторые из самых ранних по алмазу HPHT — в которых он утверждал, что производил небольшие алмазы. [25] Однако в 1928 году он уполномочил доктора CH Desch опубликовать статью [26] , в которой он высказал свою уверенность в том, что синтетические алмазы (включая алмазы Муассана и других) не были произведены до этого момента. Он предположил, что большинство алмазов, которые были произведены до этого момента, вероятно, были синтетической шпинелью . [21]

Первый известный (но изначально не сообщавшийся) синтез алмаза был осуществлен 16 февраля 1953 года в Стокгольме компанией ASEA (Allmänna Svenska Elektriska Aktiebolaget), крупнейшей шведской компанией по производству электрооборудования. Начиная с 1942 года, ASEA наняла команду из пяти ученых и инженеров в рамках сверхсекретного проекта по производству алмазов под кодовым названием QUINTUS. Команда использовала громоздкий аппарат с разделенной сферой, разработанный Бальтзаром фон Платеном и Андерсом Кемпе. [27] [28] Давление внутри устройства поддерживалось на уровне 8,4 ГПа (1 220 000 фунтов на квадратный дюйм) и температура 2 400 °C (4 350 °F) в течение часа. Было получено несколько небольших алмазов, но не ювелирного качества или размера.

Из-за вопросов по патентному процессу и обоснованного убеждения, что никаких других серьезных исследований по синтезу алмазов в мире не проводилось, совет ASEA решил отказаться от рекламы и патентных заявок. Таким образом, объявление результатов ASEA произошло вскоре после пресс-конференции GE 15 февраля 1955 года. [29]

В 1941 году было заключено соглашение между компаниями General Electric (GE), Norton и Carborundum о дальнейшей разработке синтеза алмазов. Они смогли нагреть углерод примерно до 3000 °C (5430 °F) под давлением 3,5 гигапаскаля (510 000 фунтов на квадратный дюйм) в течение нескольких секунд. Вскоре после этого Вторая мировая война прервала проект. Он был возобновлен в 1951 году в лабораториях Schenectady компании GE, и была сформирована группа по алмазам высокого давления с Фрэнсисом П. Банди и Х. М. Стронгом. Трейси Холл и другие присоединились к проекту позже. [27]

Группа из Скенектади усовершенствовала наковальни, разработанные Перси Бриджменом , который получил Нобелевскую премию по физике за свою работу в 1946 году. Банди и Стронг внесли первые усовершенствования, затем Холл внес еще больше. Команда GE использовала наковальни из карбида вольфрама в гидравлическом прессе, чтобы сжать углеродистый образец, находящийся в контейнере с катлинитом , готовый песок выдавливался из контейнера в прокладку. Команда записала синтез алмаза в одном случае, но эксперимент не удалось воспроизвести из-за неопределенных условий синтеза, [30] и позже было показано, что алмаз был природным алмазом, использованным в качестве затравки. [31]

Холл добился первого коммерчески успешного синтеза алмаза 16 декабря 1954 года, и об этом было объявлено 15 февраля 1955 года. Его прорыв произошел, когда он использовал пресс с закаленным стальным тороидальным «поясом», натянутым до предела упругости, обернутым вокруг образца, создавая давление выше 10 ГПа (1 500 000 фунтов на квадратный дюйм) и температуру выше 2 000 °C (3 630 °F). [32] Пресс использовал пирофиллитовый контейнер, в котором графит растворялся в расплавленном никеле , кобальте или железе. Эти металлы действовали как «растворитель- катализатор », который одновременно растворял углерод и ускорял его превращение в алмаз. Самый большой алмаз, который он получил, имел диаметр 0,15 мм (0,0059 дюйма); он был слишком мал и визуально несовершенен для ювелирных изделий, но пригоден для использования в промышленных абразивах. Коллеги Холла смогли повторить его работу, и открытие было опубликовано в крупном журнале Nature . [33] [34] Он был первым человеком, вырастившим синтетический алмаз с помощью воспроизводимого, проверяемого и хорошо документированного процесса. Он покинул GE в 1955 году и три года спустя разработал новый аппарат для синтеза алмаза — тетраэдрический пресс с четырьмя наковальнями — чтобы избежать нарушения секретного приказа Министерства торговли США о патентных заявках GE. [31] [35]

Синтетические кристаллы алмаза ювелирного качества были впервые получены в 1970 году компанией GE, затем сообщены в 1971 году. Первые успехи использовали пирофиллитовую трубку, засеянную на каждом конце тонкими кусочками алмаза. Графитовый исходный материал помещался в центр, а металлический растворитель (никель) между графитом и затравками. Контейнер нагревали, и давление повышали примерно до 5,5 ГПа (800 000 фунтов на квадратный дюйм). Кристаллы растут по мере того, как они текут от центра к концам трубки, и увеличение длины процесса дает более крупные кристаллы. Первоначально недельный процесс роста производил камни ювелирного качества размером около 5 мм (0,20 дюйма) (1 карат или 0,2 г), и условия процесса должны были быть максимально стабильными. Графитовый исходный материал вскоре заменили алмазной крошкой, потому что это позволяло гораздо лучше контролировать форму конечного кристалла. [34] [36]

Первые камни ювелирного качества всегда были желтого или коричневого цвета из-за загрязнения азотом . Включения были обычным явлением, особенно «пластинчатые» из никеля. Удаление всего азота из процесса путем добавления алюминия или титана давало бесцветные «белые» камни, а удаление азота и добавление бора давало синие камни. [37] Удаление азота также замедляло процесс роста и снижало качество кристаллов, поэтому процесс обычно проводили в присутствии азота.

Хотя камни GE и природные алмазы были химически идентичны, их физические свойства были разными. Бесцветные камни давали сильную флуоресценцию и фосфоресценцию под коротковолновым ультрафиолетовым светом, но были инертны под длинноволновым УФ. Среди природных алмазов только более редкие синие драгоценные камни проявляли эти свойства. В отличие от природных алмазов, все камни GE демонстрировали сильную желтую флуоресценцию под рентгеновскими лучами . [38] Лаборатория исследований алмазов De Beers выращивала камни весом до 25 карат (5,0 г) для исследовательских целей. Стабильные условия HPHT поддерживались в течение шести недель для выращивания высококачественных алмазов такого размера. По экономическим причинам рост большинства синтетических алмазов прекращается, когда они достигают массы от 1 карата (200 мг) до 1,5 карата (300 мг). [39]

В 1950-х годах в Советском Союзе и США начались исследования по выращиванию алмазов путем пиролиза углеводородных газов при относительно низкой температуре 800 °C (1470 °F). Этот процесс низкого давления известен как химическое осаждение из паровой фазы (CVD). Сообщается, что Уильям Г. Эверсоул добился осаждения алмаза из паровой фазы на алмазную подложку в 1953 году, но об этом не сообщалось до 1962 года. [40] [41] Осаждение алмазной пленки было независимо воспроизведено Ангусом и его коллегами в 1968 году [42] и Дерягиным и Федосеевым в 1970 году. [43] [44] В то время как Эверсоул и Ангус использовали большие, дорогие, монокристаллические алмазы в качестве подложек, Дерягин и Федосеев преуспели в создании алмазных пленок на неалмазных материалах ( кремний и металлы), что привело к масштабным исследованиям недорогих алмазных покрытий в 1980-х годах. [45]

С 2013 года появились сообщения о росте нераскрытых синтетических бриллиантов «меле» (небольшие круглые бриллианты, обычно используемые для обрамления центрального бриллианта или украшения полосы) [46] , которые обнаруживаются в ювелирных украшениях и в партиях бриллиантов, продаваемых в торговле. [47] Из-за относительно низкой стоимости бриллиантов «меле», а также относительного отсутствия универсальных знаний для эффективной идентификации больших количеств «меле», [48] не все дилеры предприняли попытку проверить бриллианты «меле», чтобы правильно определить, имеют ли они природное или синтетическое происхождение. Однако международные лаборатории теперь начинают решать эту проблему напрямую, и в настоящее время вносятся значительные улучшения в идентификацию синтетических «меле». [49]

Существует несколько методов, используемых для производства синтетических алмазов. Первоначальный метод использует высокое давление и высокую температуру (HPHT) и до сих пор широко используется из-за своей относительно низкой стоимости. Процесс включает большие прессы, которые могут весить сотни тонн, чтобы производить давление 5 ГПа (730 000 фунтов на квадратный дюйм) при 1500 °C (2730 °F). Второй метод, использующий химическое осаждение из паровой фазы (CVD), создает углеродную плазму над подложкой, на которую осаждаются атомы углерода, образуя алмаз. Другие методы включают взрывное формирование (формирование детонационных наноалмазов ) и ультразвуковую обработку графитовых растворов. [50] [51] [52]

В методе HPHT используются три основные конструкции прессов, которые обеспечивают давление и температуру, необходимые для производства синтетических алмазов: ленточный пресс, кубический пресс и пресс с разделенной сферой ( BARS ). Алмазные затравки помещаются в нижнюю часть пресса. Внутренняя часть пресса нагревается выше 1400 °C (2550 °F) и расплавляет металл-растворитель. Расплавленный металл растворяет источник углерода высокой чистоты, который затем транспортируется к мелким алмазным затравкам и осаждается , образуя большой синтетический алмаз. [53]

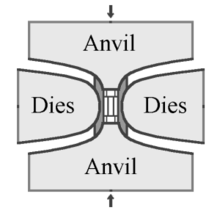

Оригинальное изобретение GE Трейси Холл использует ленточный пресс, в котором верхняя и нижняя наковальни подают нагрузку давления на цилиндрическую внутреннюю ячейку. Это внутреннее давление ограничивается радиально лентой из предварительно напряженных стальных полос. Наковальни также служат электродами, обеспечивающими электрический ток для сжатой ячейки. Разновидность ленточного пресса использует гидравлическое давление, а не стальные ремни, для ограничения внутреннего давления. [53] Ленточные прессы все еще используются сегодня, но они построены в гораздо большем масштабе, чем те, что были в оригинальной конструкции. [54]

Второй тип конструкции пресса — кубический пресс. Кубический пресс имеет шесть наковален, которые оказывают давление одновременно на все грани кубического объема. [55] Первая конструкция многонаковаленного пресса была тетраэдрическим прессом, использующим четыре наковален для сходимости на тетраэдрическом объеме. [56] Кубический пресс был создан вскоре после этого, чтобы увеличить объем, к которому можно было применить давление. Кубический пресс, как правило, меньше ленточного пресса и может быстрее достигать давления и температуры, необходимых для создания синтетического алмаза. Однако кубические прессы не могут быть легко масштабированы до больших объемов: объем под давлением можно увеличить, используя более крупные наковален, но это также увеличивает величину силы, необходимой на наковаленах для достижения того же давления. Альтернативой является уменьшение отношения площади поверхности к объему объема под давлением, используя больше наковален для сходимости на платоновом теле более высокого порядка , таком как додекаэдр . Однако такой пресс был бы сложным и трудным в изготовлении. [55]

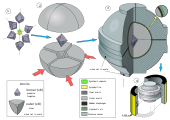

Аппарат BARS считается самым компактным, эффективным и экономичным из всех прессов для производства алмазов. В центре устройства BARS находится керамическая цилиндрическая «капсула синтеза» размером около 2 см 3 (0,12 куб. дюйма). Ячейка помещается в куб из материала, передающего давление, такого как пирофиллитовая керамика, который прессуется внутренними наковальнями из цементированного карбида (например, карбида вольфрама или твердого сплава ВК10). [57] Внешняя октаэдрическая полость прессуется 8 стальными внешними наковальнями. После монтажа вся сборка запирается в дисковом барабане диаметром около 1 м (3 фута 3 дюйма). Барабан заполняется маслом, которое при нагревании создает давление, и давление масла передается в центральную ячейку. Капсула синтеза нагревается коаксиальным графитовым нагревателем, а температура измеряется термопарой . [ 58]

Химическое осаждение из паровой фазы — это метод, с помощью которого алмаз может быть выращен из смеси углеводородного газа. С начала 1980-х годов этот метод был предметом интенсивных исследований во всем мире. В то время как массовое производство высококачественных кристаллов алмаза делает процесс HPHT более подходящим выбором для промышленного применения, гибкость и простота установок CVD объясняют популярность роста CVD в лабораторных исследованиях. Преимущества роста алмаза CVD включают возможность выращивать алмаз на больших площадях и на различных подложках, а также точный контроль над химическими примесями и, следовательно, свойствами полученного алмаза. В отличие от HPHT, процесс CVD не требует высоких давлений, поскольку рост обычно происходит при давлении ниже 27 кПа (3,9 фунта на квадратный дюйм). [50] [59]

CVD-рост включает подготовку подложки, подачу различного количества газов в камеру и их активацию. Подготовка подложки включает выбор подходящего материала и его кристаллографической ориентации; очистку, часто с помощью алмазного порошка для шлифовки неалмазной подложки; и оптимизацию температуры подложки (около 800 °C (1470 °F)) во время роста с помощью серии тестовых запусков. Более того, оптимизация состава газовой смеси и скоростей потока имеет первостепенное значение для обеспечения равномерного и высококачественного роста алмазов. Газы всегда включают источник углерода, как правило, метан , и водород с типичным соотношением 1:99. Водород необходим, поскольку он избирательно вытравливает неалмазный углерод. Газы ионизируются в химически активные радикалы в камере роста с использованием микроволновой энергии, горячей нити накала , дугового разряда , сварочной горелки , лазера , электронного луча или других средств.

Во время роста материалы камеры вытравливаются плазмой и могут включаться в растущий алмаз. В частности, CVD-алмаз часто загрязнен кремнием, поступающим из кварцевых окон ростовой камеры или из кремниевой подложки. [60] Поэтому кварцевые окна либо избегаются, либо отодвигаются от подложки. Борсодержащие виды в камере, даже в очень низких следовых количествах, также делают ее непригодной для роста чистого алмаза. [50] [59] [61]

Алмазные нанокристаллы (5 нм (2,0 × 10−7 дюймов ) в диаметре) могут быть образованы путем детонации определенных углеродсодержащих взрывчатых веществ в металлической камере. Они называются «детонационными наноалмазами». Во время взрыва давление и температура в камере становятся достаточно высокими, чтобы преобразовать углерод взрывчатых веществ в алмаз. Будучи погруженной в воду, камера быстро охлаждается после взрыва, подавляя преобразование вновь образованного алмаза в более стабильный графит. [62] В одном из вариантов этой техники металлическая трубка, заполненная графитовым порошком, помещается в детонационную камеру. Взрыв нагревает и сжимает графит до степени, достаточной для его преобразования в алмаз. [63] Продукт всегда богат графитом и другими неалмазными формами углерода и требует длительного кипячения в горячей азотной кислоте (около 1 дня при 250 °C (482 °F)) для их растворения. [51] Извлеченный наноалмазный порошок используется в основном в полировальных приложениях. В основном он производится в Китае, России и Беларуси и начал поступать на рынок в больших количествах к началу 2000-х годов. [64]

Кристаллы алмаза микронного размера могут быть синтезированы из суспензии графита в органической жидкости при атмосферном давлении и комнатной температуре с использованием ультразвуковой кавитации . Выход алмаза составляет около 10% от исходного веса графита. Оценочная стоимость алмаза, полученного этим методом, сопоставима с таковой для метода HPHT, но кристаллическое совершенство продукта значительно хуже для ультразвукового синтеза. Этот метод требует относительно простого оборудования и процедур и был описан двумя исследовательскими группами, но не имел промышленного применения по состоянию на 2008 год. Многочисленные параметры процесса, такие как подготовка исходного графитового порошка, выбор ультразвуковой мощности, время синтеза и растворитель, не были оптимизированы, что оставило окно для потенциального повышения эффективности и снижения стоимости ультразвукового синтеза. [52] [65]

В 2024 году ученые объявили о методе, который использует впрыскивание метана и водорода в жидкий металлический сплав галлия, железа, никеля и кремния (соотношение 77,25/11,00/11,00/0,25) при температуре около 1025 °C для кристаллизации алмаза при давлении в 1 атмосферу. Кристаллизация представляет собой процесс «без затравки», что еще больше отличает его от обычных методов высокого давления и высокой температуры или химического осаждения из паровой фазы . Впрыскивание метана и водорода приводит к образованию алмазного ядра примерно через 15 минут и в конечном итоге к образованию сплошной алмазной пленки примерно через 150 минут. [66] [67]

Традиционно, отсутствие кристаллических дефектов считается самым важным качеством алмаза. Чистота и высокое кристаллическое совершенство делают алмазы прозрачными и чистыми, тогда как его твердость, оптическая дисперсия (блеск) и химическая стабильность (в сочетании с маркетингом) делают его популярным драгоценным камнем. Высокая теплопроводность также важна для технических применений. В то время как высокая оптическая дисперсия является неотъемлемым свойством всех алмазов, их другие свойства различаются в зависимости от того, как был создан алмаз. [68]

Алмаз может быть одним единым непрерывным кристаллом или может состоять из множества более мелких кристаллов ( поликристалл ). Крупные, чистые и прозрачные монокристаллические алмазы обычно используются в качестве драгоценных камней. Поликристаллический алмаз (PCD) состоит из множества мелких зерен, которые легко видны невооруженным глазом благодаря сильному поглощению и рассеиванию света; он непригоден для драгоценных камней и используется в промышленных целях, таких как горнодобывающие и режущие инструменты. Поликристаллический алмаз часто описывается средним размером (или размером зерна ) кристаллов, из которых он состоит. Размеры зерен варьируются от нанометров до сотен микрометров , обычно их называют «нанокристаллическими» и «микрокристаллическими» алмазами соответственно. [69]

Твердость алмаза составляет 10 по шкале Мооса твердости минералов , это самый твердый известный материал по этой шкале. Алмаз также является самым твердым известным природным материалом по своей устойчивости к вдавливанию. [70] Твердость синтетического алмаза зависит от его чистоты, кристаллического совершенства и ориентации: твердость выше для безупречных, чистых кристаллов, ориентированных в направлении [111] (вдоль самой длинной диагонали кубической решетки алмаза). [71] Нанокристаллический алмаз, полученный путем выращивания алмаза методом CVD, может иметь твердость в диапазоне от 30% до 75% от твердости монокристаллического алмаза, и твердость можно контролировать для конкретных применений. Некоторые синтетические монокристаллические алмазы и нанокристаллические алмазы HPHT (см. гипералмаз ) тверже любого известного природного алмаза. [70] [72] [73]

Каждый алмаз содержит атомы, отличные от углерода, в концентрациях, определяемых аналитическими методами. Эти атомы могут объединяться в макроскопические фазы, называемые включениями. Примесей обычно избегают, но их можно вводить намеренно как способ контролировать определенные свойства алмаза. Процессы роста синтетического алмаза с использованием катализаторов-растворителей обычно приводят к образованию ряда комплексных центров, связанных с примесями, включающих атомы переходных металлов (таких как никель, кобальт или железо), которые влияют на электронные свойства материала. [74] [75]

Например, чистый алмаз является электрическим изолятором , но алмаз с добавлением бора является электрическим проводником (и, в некоторых случаях, сверхпроводником ), [76] что позволяет использовать его в электронных приложениях. Примеси азота препятствуют движению решеточных дислокаций (дефектов в кристаллической структуре ) и подвергают решетку сжимающему напряжению , тем самым увеличивая твердость и прочность . [77]

Теплопроводность CVD-алмаза колеблется от десятков Вт/м 2 К до более 2000 Вт/м 2 К в зависимости от дефектов и структур границ зерен. [78] По мере роста алмаза в CVD-алмазе зерна растут с толщиной пленки, что приводит к градиентной теплопроводности вдоль направления толщины пленки. [78]

В отличие от большинства электроизоляторов, чистый алмаз является отличным проводником тепла из-за прочной ковалентной связи внутри кристалла. Теплопроводность чистого алмаза самая высокая среди всех известных твердых тел. Монокристаллы синтетического алмаза, обогащенные12

С

(99,9%), изотопно чистый алмаз , имеет самую высокую теплопроводность среди всех материалов, 30 Вт/см·К при комнатной температуре, в 7,5 раз выше, чем у меди. Проводимость природного алмаза снижается на 1,1%13Сестественно присутствующий, который действует как неоднородность в решетке. [79]

Теплопроводность алмаза используется ювелирами и геммологами, которые могут использовать электронный тепловой зонд для отделения алмазов от их имитаций. Эти зонды состоят из пары термисторов с питанием от батареек , установленных в тонком медном наконечнике. Один термистор функционирует как нагревательное устройство, в то время как другой измеряет температуру медного наконечника: если тестируемый камень является алмазом, он будет проводить тепловую энергию наконечника достаточно быстро, чтобы произвести измеримое падение температуры. Этот тест занимает около 2–3 секунд. [80]

Большинство промышленных применений синтетических алмазов давно ассоциируются с их твердостью; это свойство делает алмаз идеальным материалом для станков и режущих инструментов . Как самый твердый из известных природных материалов, алмаз может использоваться для полировки, резки или износа любого материала, включая другие алмазы. Обычные промышленные применения этой способности включают алмазные сверла и пилы, а также использование алмазного порошка в качестве абразива . [81] Это, безусловно, самые крупные промышленные применения синтетических алмазов. Хотя природные алмазы также используются для этих целей, синтетические HPHT-алмазы более популярны, в основном из-за лучшей воспроизводимости их механических свойств. Алмаз не подходит для обработки ферросплавов на высоких скоростях, поскольку углерод растворяется в железе при высоких температурах, создаваемых высокоскоростной обработкой, что приводит к значительному увеличению износа алмазных инструментов по сравнению с альтернативами. [82]

Обычная форма алмаза в режущих инструментах — это микронные зерна, диспергированные в металлической матрице (обычно кобальтовой), спеченной на инструменте. В промышленности это обычно называют поликристаллическим алмазом (PCD). Инструменты с наконечниками из PCD можно найти в горнодобывающей промышленности и при резке. За последние пятнадцать лет была проведена работа по покрытию металлических инструментов CVD-алмазом, и хотя эта работа выглядит многообещающей, она не заменила в значительной степени традиционные инструменты из PCD. [83]

Большинство материалов с высокой теплопроводностью также являются электропроводными, например, металлы. Напротив, чистый синтетический алмаз имеет высокую теплопроводность, но незначительную электропроводность. Это сочетание бесценно для электроники, где алмаз используется в качестве теплоотвода для мощных лазерных диодов , лазерных решеток и мощных транзисторов . Эффективное рассеивание тепла продлевает срок службы этих электронных устройств, а высокая стоимость замены устройств оправдывает использование эффективных, хотя и относительно дорогих, алмазных теплоотводов. [84] В полупроводниковой технологии синтетические алмазные теплоотводы предотвращают перегрев кремния и других полупроводниковых устройств. [85]

Алмаз тверд, химически инертен, имеет высокую теплопроводность и низкий коэффициент теплового расширения . Эти свойства делают алмаз превосходным по сравнению с любым другим существующим оконным материалом, используемым для передачи инфракрасного и микроволнового излучения. Поэтому синтетический алмаз начинает заменять селенид цинка в качестве выходного окна мощных CO2 - лазеров [86] и гиротронов . Эти синтетические поликристаллические алмазные окна имеют форму дисков большого диаметра (около 10 см для гиротронов) и малой толщины (для уменьшения поглощения) и могут быть изготовлены только с помощью метода химического осаждения из газовой фазы. [87] [88] Монокристаллические пластины длиной до приблизительно 10 мм становятся все более важными в нескольких областях оптики , включая теплораспределители внутри лазерных резонаторов, дифракционную оптику и в качестве оптической усиливающей среды в рамановских лазерах . [89] Недавние достижения в технологиях синтеза HPHT и CVD улучшили чистоту и кристаллографическое совершенство структуры монокристаллического алмаза настолько, что он может заменить кремний в качестве материала дифракционной решетки и окна в источниках излучения высокой мощности, таких как синхротроны . [90] [91] Оба процесса, CVD и HPHT, также используются для создания дизайнерских оптически прозрачных алмазных наковален в качестве инструмента для измерения электрических и магнитных свойств материалов при сверхвысоких давлениях с использованием ячейки алмазной наковаленки. [92]

Синтетический алмаз имеет потенциальное применение в качестве полупроводника , [93] поскольку его можно легировать примесями, такими как бор и фосфор . Поскольку эти элементы содержат на один валентный электрон больше или на один меньше , чем углерод, они превращают синтетический алмаз в полупроводник p-типа или n-типа . Создание p–n-перехода путем последовательного легирования синтетического алмаза бором и фосфором дает светоизлучающие диоды ( LED ), излучающие УФ-свет 235 нм. [94] Другим полезным свойством синтетического алмаза для электроники является высокая подвижность носителей , которая достигает 4500 см 2 /(В·с) для электронов в монокристаллическом CVD-алмазе. [95] Высокая подвижность благоприятна для высокочастотной работы, и полевые транзисторы, изготовленные из алмаза, уже продемонстрировали многообещающие высокочастотные характеристики выше 50 ГГц. [96] [97] Широкая запрещенная зона алмаза (5,5 эВ) придает ему превосходные диэлектрические свойства. В сочетании с высокой механической стабильностью алмаза эти свойства используются в прототипах мощных переключателей для электростанций. [98]

Синтетические алмазные транзисторы были получены в лабораторных условиях. Они остаются функциональными при гораздо более высоких температурах, чем кремниевые устройства, и устойчивы к химическому и радиационному повреждению. Хотя ни один алмазный транзистор еще не был успешно интегрирован в коммерческую электронику, они перспективны для использования в исключительно мощных ситуациях и агрессивных неокисляющих средах. [99] [100]

Синтетический алмаз уже используется в качестве устройства обнаружения радиации . Он устойчив к радиации и имеет широкую запрещенную зону 5,5 эВ (при комнатной температуре). Алмаз также отличается от большинства других полупроводников отсутствием стабильного собственного оксида. Это затрудняет изготовление поверхностных МОП-устройств, но создает потенциал для доступа УФ-излучения к активному полупроводнику без поглощения в поверхностном слое. Благодаря этим свойствам он используется в таких приложениях, как детектор BaBar в Стэнфордском линейном ускорителе [101] и BOLD (слепые оптические детекторы света для наблюдений за ВУФ-излучением Солнца). [102] [103] Недавно в европейской программе LYRA использовался алмазный ВУФ-детектор .

Проводящий CVD-алмаз является полезным электродом во многих обстоятельствах. [104] Были разработаны фотохимические методы для ковалентного связывания ДНК с поверхностью поликристаллических алмазных пленок, полученных с помощью CVD. Такие ДНК-модифицированные пленки могут использоваться для обнаружения различных биомолекул , которые будут взаимодействовать с ДНК, тем самым изменяя электропроводность алмазной пленки. [105] Кроме того, алмазы могут использоваться для обнаружения окислительно-восстановительных реакций, которые обычно не могут быть изучены, и в некоторых случаях разлагают окислительно-восстановительные органические загрязнители в системах водоснабжения. Поскольку алмаз механически и химически стабилен, его можно использовать в качестве электрода в условиях, которые разрушают традиционные материалы. В качестве электрода синтетический алмаз может использоваться при очистке сточных вод органических отходов [106] и производстве сильных окислителей. [107]

Синтетические алмазы для использования в качестве драгоценных камней выращиваются методами HPHT [39] или CVD [108] и составляли примерно 2% рынка алмазов ювелирного качества по состоянию на 2013 год. [109] Однако есть признаки того, что доля рынка синтетических алмазов ювелирного качества может вырасти, поскольку достижения в области технологий позволяют производить более крупное высококачественное синтетическое производство в более экономичных масштабах. [110] Действительно, к 2023 году доля синтетических алмазов увеличилась до 17% от общего рынка алмазов. [111] Они доступны в желтом, розовом, зеленом, оранжевом, синем и, в меньшей степени, бесцветном (или белом) цвете. Желтый цвет возникает из-за примесей азота в процессе производства, в то время как синий цвет возникает из-за бора. [37] Другие цвета, такие как розовый или зеленый, достигаются после синтеза с использованием облучения. [112] [113] Несколько компаний также предлагают мемориальные алмазы, выращенные с использованием кремированных останков. [114]

Алмазы ювелирного качества, выращенные в лаборатории, могут быть химически, физически и оптически идентичны природным. Индустрия добычи алмазов предприняла юридические, маркетинговые и дистрибьюторские контрмеры, чтобы попытаться защитить свой рынок от появляющегося присутствия синтетических алмазов. [115] [116] Синтетические алмазы можно отличить с помощью спектроскопии в инфракрасном , ультрафиолетовом или рентгеновском диапазонах длин волн. Тестер DiamondView от De Beers использует УФ-флуоресценцию для обнаружения следов примесей азота, никеля или других металлов в HPHT или CVD алмазах. [117]

По крайней мере один производитель выращенных в лаборатории алмазов сделал публичные заявления о том, что он «привержен раскрытию» природы своих алмазов и серийных номеров, нанесенных лазером на все его драгоценные камни. [108] На веб-сайте компании представлен пример надписи одной из ее лазерных надписей, которая включает как слова « Gemesis created», так и префикс серийного номера «LG» (laboratory grown). [118]

В мае 2015 года был установлен рекорд для бесцветного бриллианта HPHT в 10,02 карата. Ограненный драгоценный камень был вырезан из камня весом 32,2 карата, который был выращен примерно за 300 часов. [119] К 2022 году производились бриллианты ювелирного качества весом 16–20 карат. [120]

Традиционная добыча алмазов привела к нарушениям прав человека в Африке и других странах, добывающих алмазы. Голливудский фильм 2006 года « Кровавый алмаз» помог привлечь внимание общественности к этой проблеме. Потребительский спрос на синтетические алмазы растет, хотя и с небольшой базы, поскольку клиенты ищут камни, которые этически обоснованы и более дешевы. [121]

Согласно отчету Совета по содействию экспорту драгоценных камней и ювелирных изделий, в 2014 году синтетические алмазы составили 0,28% алмазов, произведенных для использования в качестве драгоценных камней. [122] В апреле 2022 года CNN Business [123] сообщил, что продажи обручальных колец с синтетическими или выращенными в лаборатории бриллиантами выросли на 63% по сравнению с предыдущим годом, в то время как количество проданных обручальных колец с натуральным бриллиантом сократилось на 25% за тот же период.

Около 2016 года цена на синтетические алмазные драгоценные камни (например, камни весом 1 карат) начала «стремительно» падать примерно на 30% за один год, став явно ниже, чем цена на добытые алмазы. [124] По состоянию на 2017 год синтетические алмазы, продаваемые в качестве ювелирных изделий, обычно продавались на 15–20% дешевле, чем их натуральные эквиваленты; ожидалось, что относительная цена будет снижаться и дальше по мере улучшения экономики производства. [125]

В мае 2018 года компания De Beers объявила о запуске нового ювелирного бренда под названием «Lightbox», в котором будут использованы синтетические бриллианты. [126]

В июле 2018 года Федеральная торговая комиссия США одобрила существенный пересмотр своих Руководств по ювелирным изделиям с изменениями, которые устанавливают новые правила того, как торговля может описывать алмазы и имитаторы алмазов . [127] Пересмотренные руководства существенно противоречили тому, что отстаивала De Beers в 2016 году. [126] [128] [129] Новые руководящие принципы удаляют слово «натуральный» из определения «алмаза», таким образом включая выращенные в лаборатории алмазы в сферу определения «алмаза». В пересмотренном руководстве далее говорится, что «если маркетолог использует слово «синтетический», чтобы подразумевать, что выращенный в лаборатории алмаз конкурента не является настоящим алмазом, ... это было бы обманом». [130] [128] В июле 2019 года сторонняя лаборатория сертификации алмазов GIA (Геммологический институт Америки) исключила слово «синтетический» из своего процесса сертификации и отчета для выращенных в лаборатории алмазов, согласно пересмотру FTC. [131]