Шлифованные стеклянные соединения используются в лабораториях для быстрой и легкой сборки герметичных аппаратов из взаимозаменяемых общедоступных деталей. Например, круглодонная колба , холодильник Либиха и масляный барботер с шлифованными стеклянными соединениями могут быть быстро соединены вместе для рефлюкса реакционной смеси. Это большое улучшение по сравнению со старыми методами изготовления стеклянной посуды на заказ, которые были трудоемкими и дорогими, или использованием менее химически стойких и термостойких пробок или резиновых пробок и стеклянных трубок в качестве соединений, которые также требовали времени на подготовку.

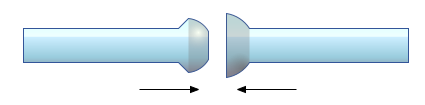

Один из соединяемых стеклянных предметов будет иметь внутренний (или мужской) стык с матовой поверхностью стекла, обращенной наружу, а другой будет иметь внешний (или женский) стык соответствующим образом подходящего конуса с матовой поверхностью стекла, обращенной внутрь. Для соединения полых внутренних пространств компонентов стеклянных предметов, матовые стеклянные стыки полые внутри и открытые на концах, за исключением заглушек.

Грубые версии конически сужающихся шлифованных стеклянных соединений изготавливались довольно давно, [1] в частности, для закупоривания стеклянных бутылок и реторт . [2] Грубые стеклянные соединения все еще могли быть хорошо герметизированы путем шлифования двух частей соединения друг о друга с использованием абразивного зерна, но это приводило к различиям между соединениями, и они не были бы хорошо герметизированы, если бы соединялись с другим соединением. [1]

В 1920-х годах начались попытки стандартизировать соединения, и некоторые производители начали производить соединения, которые были стандартизированы, но только в пределах их собственных линеек продукции. Коммерческие стандарты для соединений начали появляться около 1930 года, что позволило взаимозаменяемость деталей между различными производителями. Известным сторонником этой стандартизации был Фриц Фридрихс . [3] [4] В наши дни соединения из шлифованного стекла можно точно отшлифовать до воспроизводимой конусности или формы, а соединения с одинаковой спецификацией надежно взаимозаменяемы.

Довольно часто используются два основных типа шлифованных соединений: соединения, имеющие слегка коническую форму, и шаровые соединения (иногда называемые сферическими соединениями).

Конически конические шлифованные стеклянные соединения обычно имеют конусность 1:10 и часто маркируются символом ST , состоящим из заглавной буквы T, наложенной на заглавную S, что означает «стандартная конусность». За этим символом следует число, косая черта и еще одно число. Первое число представляет собой внешний диаметр (OD) в миллиметрах в самой широкой точке внутреннего (охватываемого) соединения. Второе число представляет собой длину шлифованного стекла соединения в миллиметрах. [5] На международном уровне используются размеры ISO [6] с 14/23, 19/26 и 24/29, очень распространенными в исследовательских лабораториях, причем 24/29 является наиболее распространенным. В США используются размеры ASTM [7] (соответствующие ныне устаревшему коммерческому стандарту 21) с распространенными размерами 14/20, 19/22, 24/40 и немного 29/42. В США наиболее распространен размер 24/40.

Для шаровых шарниров (также известных как сферические шарниры) внутренний шарнир представляет собой шар, а внешний шарнир — гнездо, оба имеют отверстия, ведущие к внутренней части их соответствующих концов трубок, к которым они приварены. Шаровой наконечник представляет собой полусферу с матовой поверхностью снаружи, которая помещается внутрь гнезда, где матовая поверхность находится внутри. Этот тип шарнира свободно отделяется и должен удерживаться вместе зажимом. Шаровые шарниры маркируются кодом размера, состоящим из числа, косой черты и еще одного числа. Первое число представляет собой внешний диаметр в миллиметрах шара у его основания или внутренний диаметр в миллиметрах у кончика гнезда, в обоих случаях диаметры являются максимальными в соединениях.

Второе число представляет собой внутренний диаметр отверстия в середине шара или гнезда, что приводит к внутреннему диаметру трубки, приваренной к суставу. [5]

Если угол, который стандартные конические фитинги создают со стеклянной посудой, не идеально установлен, стекло становится чрезвычайно жестким и хрупким, что создает риск разрушения в некоторых установках. Метод соединения шаром и гнездом обеспечивает некоторую гибкость в углах сопряжения соединяемых деталей, что может быть особенно важно для тяжелых колб или длинных кусков стеклянной посуды, которые в противном случае было бы трудно поддерживать и которые потенциально могут сломаться под изгибающими нагрузками. Типичным примером этого является собирательная колба на роторном испарителе , вес которой значительно увеличивается по мере ее наполнения. Шар и гнездо позволяют колбе устанавливаться вертикально, не прикладывая изгибающей нагрузки к соединению. Такое гнездо также может использоваться в более крупной, но более типичной установке для дистилляции в головке и перед конденсатором. Это позволяет легче поддерживать длинный пролет конденсатора, неидеальный угол приемного изгиба и заполняющую колбу, поскольку их угол с головкой дистиллятора имеет несколько степеней свободы позиционирования.

Их также можно найти в качестве горлышек на колбах опытного производства, где присутствуют большие объемы и массы, и на некоторых линиях Шленка , где длинные пролеты тонкого стекла выигрывают от небольшой гибкости между частями. Как правило, при рассмотрении более мелкой стеклянной посуды шары и гнезда значительно уступают по количеству стандартным конусам.

Для плоских соединений край трубки шлифуется плоско перпендикулярно трубке и прижимается к аналогичной плоской поверхности, при этом сила сопряжения прикладывается внешним зажимом. Край соединения расширяется, иногда в широкий фланец, чтобы обеспечить большую поверхность для уплотнения соединения. Помимо соединений с использованием прокладки или уплотнительного кольца , это единственный тип соединения со шлифованным стеклом, используемый для очень больших диаметров, поскольку при таких масштабах конические соединения становятся непрактичными в производстве и склонны к заеданию. Плоские соединения в основном встречаются на больших колоннах и реакционных сосудах, хотя они используются в некоторых меньших приложениях, таких как колбы со съемными крышками. Стеклянные вакуумные эксикаторы используют плоское соединение со шлифованным стеклом для герметизации своих широких крышек.

Круглые слегка спиральные резьбовые соединения возможны на трубчатых концах стеклянных предметов. Такая стеклянная резьба более проста и обычно применяется снаружи, но может также быть обращена внутрь. При использовании стеклянная резьба ввинчивается в или на нестеклянный резьбовой материал, такой как пластик. Резьба обычно создается путем формования стекла в горячем состоянии, что приводит к гладкой поверхности. Стеклянные флаконы обычно имеют внешние резьбовые стеклянные отверстия, на которые можно навинчивать крышки. Бутылки и банки, в которых продаются, транспортируются и хранятся химикаты, обычно имеют резьбовые отверстия, обращенные наружу, и соответствующие нестеклянные крышки или колпачки. Конические соединения могут включать внешнюю резьбу для пластиковой гайки с уплотнительным кольцом для герметизации соединения, соединения Rodaviss также включают разъемное кольцо, которое позволяет использовать гайку для разделения соединения. [8]

Лабораторная стеклянная посуда , например, колбы Бюхнера и холодильники Либиха, может иметь трубчатые стеклянные наконечники, предназначенные для вставки в шланг, часто с зазубринами для удержания шланга, и может быть сужающейся для принятия более широкого диапазона диаметров шлангов. Они типичны для подсоединения охлаждающей воды, вакуумных линий, транспортировки газа или дренажей. Специальный зажим может быть помещен вокруг сопряженного шланга, чтобы предотвратить его соскальзывание с соединителя.

Ряд брендов, включая Quickfit , начали использовать резьбовые соединения для штуцеров шланга. Это позволяет отвинтить штуцер от стеклянной посуды, надеть шланг и завинтить установку обратно. Это помогает избежать случайного разбивания стекла и потенциального нанесения серьезного вреда химику, как это иногда случается при надевании шлангов непосредственно на стекло.

Для стандартных конических соединений или шаровых соединений внутренние и внешние соединения с одинаковыми номерами изготавливаются для соединения друг с другом. Если размеры соединений различаются, могут быть доступны (или изготовлены) адаптеры из шлифованного стекла для установки между ними для их соединения. Специальные зажимы или зажимы могут быть размещены вокруг соединений, чтобы удерживать их на месте.

Круглодонные колбы часто имеют одно или несколько конических отверстий для соединения шлифованного стекла, или горловин . Традиционно эти соединения на горлышках колб являются внешними соединениями. Другие адаптеры, такие как дистилляционные головки и вакуумные адаптеры, изготавливаются с соединениями, которые соответствуют этому соглашению. Если колба или другой контейнер имеет дополнительное внешнее соединение шлифованного стекла, которое необходимо закрыть для эксперимента, для этой цели часто имеются конические конические внутренние пробки из шлифованного стекла. В некоторых случаях небольшие крючкообразные стеклянные выступы могут быть приварены к остальной части стеклянного изделия около соединения, чтобы можно было прикрепить концевую петлю небольшой пружины, так что пружина помогает временно удерживать соединения вместе. Использование специального очень маленького размера конического соединения для стеклянных, пластиковых или металлических деталей, называемого соединением или адаптером Люэра, стало более распространенным. Первоначально соединения Люэра использовались для соединения ступицы иглы со шприцем . В случаях, когда использование матового стекла представляет проблему, например, при производстве или перегонке диазометана (который может взорваться при контакте с шероховатыми поверхностями), можно использовать оборудование с гладкими стеклянными соединениями.

Чтобы предотвратить разделение соединения во время процесса реакции, можно использовать различные типы пластиковых или металлических зажимов или пружин, чтобы скрепить две стороны вместе. Они доступны в различных материалах для различных температурных и химических сред.

Запатентованные в 1984 году Германом Кеком [9] , пластиковые зажимы для соединений обычно изготавливаются из полиацеталя и окрашиваются в соответствии с размерами соединений. Полиацеталь плавится при достаточно низкой температуре (около 175 °C) и начинает размягчаться около 140 °C. Поскольку температура стеклянной посуды рекомендуется до 250 °C, необходимо следить за тем, чтобы зажимы из этого материала не использовались для скрепления стекла, которое может нагреться до такой температуры. Типичные проблемные области включают колбу над тарелкой (которая может упасть с конца колонны при нагревании) и соединение конденсатора с головкой дистиллятора (которое достигнет высоких температур и может привести к падению конденсатора). Таким образом, в этих точках следует использовать разные зажимы или зажать стеклянную посуду так, чтобы эти элементы не могли разъединиться или не нуждались в зажиме. У зажимов из полиацеталя есть еще одна проблема: материал сильно подвержен воздействию едких газов. Этот эффект может быть настолько драматичным, что зажим развалится за считанные минуты под воздействием мельчайших количеств, вытекающих через смазанные, отшлифованные конусы. Важно, что этот режим отказа является внезапным и без предупреждения.

Иногда используются стыковые зажимы из ПТФЭ, поскольку его рекомендуемый температурный пик соответствует пику большинства практических химических работ. Его высокая инертность также делает его невосприимчивым к деградации вокруг едких газов. Однако он и дорогой, и начнет производить перфторизобутилен, если нагреть его выше указанной температуры. Необходимо соблюдать осторожность, чтобы избежать этого, учитывая уровень риска, который представляет результат. То же самое относится к использованию масел и смазок Krytox и химически стойких Molykote (загущенный ПТФЭ, на основе фтора) для уплотнений стеклянной посуды . Соединительный зажим из высококачественной нержавеющей стали является последним вариантом. Естественно, он может выдерживать весь температурный спектр боросиликатного стекла и является достаточно инертным. Более низкие сорта нержавеющей стали по-прежнему быстро разрушаются в присутствии едких газов, а сами зажимы часто стоят так же дорого, как ПТФЭ.

Некоторые стеклянные изделия имеют зазубрины (рога дьявола, шлем викинга), выступающие по бокам конусов. На них используются небольшие пружины из нержавеющей стали, чтобы удерживать соединения вместе. Использование пружин полезно при работе с положительным давлением, поскольку они прилагают достаточно силы для работы стекла, но открывают конус, если происходит непредвиденное отклонение. Этот метод считается довольно старомодным, но все еще используется на некоторых из самых известных и высококачественных стеклянных изделий.

В ситуациях, когда простое пружинящее действие металлических проводов или пластика недостаточно сильно или неудобно по другим причинам, для удержания соединений вместе можно использовать винтовые зажимы. Пластиковые хомуты [10] часто используются на микромасштабном оборудовании.

Тонкий слой материала ПТФЭ или смазки обычно наносится на соединяемые шлифованные стеклянные поверхности, а внутреннее соединение вставляется во внешнее соединение так, чтобы шлифованные стеклянные поверхности каждого из них находились рядом друг с другом. Это помогает обеспечить хорошее уплотнение и предотвращает заедание соединения, позволяя легко разбирать детали. Хотя силиконовая смазка, используемая в качестве герметика и смазки для соединения шлифованных стеклянных соединений, обычно считается химически инертной, некоторые соединения образовались в результате непреднамеренных реакций с силиконами. [11] [12]

Иногда конические шлифованные стеклянные соединения могут заблокироваться, не давая пользователю вращать их. Это известно как замораживание или блокировка , и может произойти по разным причинам:

Замороженные соединения можно удалить, вливая растворитель в соединение, покачивая пробку, нагревая внешнее соединение, [14] [15] или охлаждая внутреннее соединение. Последние два метода используют свойство теплового расширения для создания небольшого пространства между двумя поверхностями. Существуют также специальные стеклодувные инструменты для размораживания соединения. [15]

{{cite book}}: CS1 maint: location missing publisher (link){{cite web}}: CS1 maint: numeric names: authors list (link)