Ткацкий станок с электроприводом — это механизированный ткацкий станок , который был одним из ключевых достижений в индустриализации ткачества в период ранней промышленной революции . Первый ткацкий станок с электроприводом был разработан и запатентован в 1785 году Эдмундом Картрайтом . [1] В течение следующих 47 лет он совершенствовался, пока конструкция компании Howard and Bullough не сделала операцию полностью автоматической. Это устройство было разработано в 1834 году Джеймсом Буллоу и Уильямом Кенворти и получило название «Ткацкий станок Ланкашира».

К 1850 году в Англии насчитывалось около 260 000 операций на ткацких станках. Два года спустя появился ткацкий станок Northrop , который пополнял челнок, когда он опустел. Он заменил ткацкий станок Lancashire .

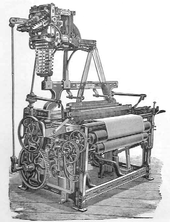

Основными компонентами ткацкого станка являются навой, галевщики, ремизки, челнок, бердо и приемный валик. В ткацком станке обработка пряжи включает в себя операции зевоотвода, пикировки, рейки и приемки.

При каждой ткацкой операции вновь созданная ткань должна быть намотана на навой. Этот процесс называется наматыванием. В то же время нити основы должны быть отпущены или освобождены от навоев основы. Чтобы стать полностью автоматическим, ткацкий станок нуждается в останавливающем движении заполнения, которое остановит ткацкий станок, если нить утка порвется.

Операция ткачества на текстильной фабрике выполняется специально обученным оператором, известным как ткач. Ткачи должны поддерживать высокие отраслевые стандарты и должны контролировать от десяти до тридцати отдельных ткацких станков одновременно. Во время своей рабочей смены ткачи сначала используют восковой карандаш или мелок, чтобы поставить свои инициалы на ткани, чтобы отметить смену смены, а затем проходят вдоль стороны ткани (передней) ткацких станков, за которыми они ухаживают, осторожно касаясь ткани, когда она выходит из берда. Это делается для того, чтобы нащупать любые сломанные «прокиды» или нити-наполнители. В случае обнаружения сломанных прокидов ткач отключает машину и обязуется исправить ошибку, как правило, путем замены катушки с нитью-наполнителем в кратчайшие сроки. Их обучают тому, что в идеале ни одна машина не должна останавливаться более чем на одну минуту, при этом предпочтительным является более быстрое время выполнения заказа.

Из-за особенностей работы для эксплуатации этого устройства требуется более 2 человек.

Первые идеи для автоматического ткацкого станка были разработаны в 1784 году М. де Женном в Париже и Вокансоном в 1745 году, но эти конструкции так и не были разработаны и были забыты. В 1785 году Эдмунд Картрайт запатентовал механический ткацкий станок, который использовал энергию воды для ускорения процесса ткачества, предшественник современного механического ткацкого станка. Его идеи были лицензированы первым Гримшоу из Манчестера , который построил небольшую паровую ткацкую фабрику в Манчестере в 1790 году, но фабрика сгорела. Машина Картрайта не была коммерчески успешной; его ткацкие станки приходилось останавливать, чтобы заправить основу. В течение следующих десятилетий идеи Картрайта были преобразованы в надежный автоматический ткацкий станок. Эти конструкции последовали за изобретением Джона Кея летающего челнока, и они пропускали челнок через зев с помощью рычагов. С увеличением скорости ткачества ткачи могли использовать больше ниток, чем прядильщики могли произвести. [2]

Ряд изобретателей постепенно усовершенствовали все аспекты трех основных процессов и вспомогательных процессов.

Сейчас появляется ряд полезных усовершенствований, которые содержатся в патентах на бесполезные устройства.

На этом этапе ткацкий станок стал автоматическим, за исключением заправки уточных нитей. Ткач ткацкого станка Картвайта мог работать на одном станке со скоростью 120-130 уток в минуту, а на Lancashire Loom Кенворти и Буллоу ткач мог управлять четырьмя или более станками, работающими со скоростью 220-260 уток в минуту, что давало в восемь (или более) раз большую производительность.

Развитие механического ткацкого станка в Манчестере и его окрестностях не было совпадением. Манчестер был центром для фустианцев к 1620 году и выступал в качестве узла для других городов Ланкашира , таким образом развивая коммуникационную сеть с ними. Это был устоявшийся пункт экспорта, использующий извилистую реку Мерси , и к 1800 году он имел процветающую сеть каналов, со связями с каналом Эштон , каналом Рочдейл, каналом Пик-Форест и каналом Манчестер-Болтон и Бери . Торговля фустианом дала городам квалифицированную рабочую силу, которая привыкла к сложным голландским ткацким станкам и, возможно, была приучена к промышленной дисциплине. В то время как Манчестер стал прядильным городом, города вокруг были ткацкими городами, производящими ткань по системе выдачи . Бизнесом руководили несколько семей, у которых был капитал, необходимый для инвестирования в новые фабрики и покупки сотен ткацких станков. Фабрики строились вдоль новых каналов, поэтому они сразу получали доступ к своим рынкам. Сначала развилось прядение , и вплоть до 1830 года ручной ткацкий станок был экономически важнее механического, пока роли не поменялись. [5] Благодаря экономическому росту Манчестера родилась новая отрасль — точное станкостроение, и здесь появились навыки, необходимые для создания точных механизмов ткацкого станка .

Стратегия Draper заключалась в стандартизации пары моделей Northrop Loom , которые она производила массово. К более легкой модели E 1909 года в 1930 году присоединилась более тяжелая модель X. Машины для непрерывного волокна, например, для вискозы, которая была более склонна к разрывам, нуждались в специализированном ткацком станке. Это было обеспечено покупкой Stafford Loom Co. в 1932 году, и с использованием их патентов третий ткацкий станок XD был добавлен в ассортимент. Из-за своих методов массового производства они неохотно и медленно переоснащались для новых технологий, таких как бесчелночные ткацкие станки. [7]

Первоначально механические ткацкие станки использовали челнок для перебрасывания утка, но в 1927 году стали использоваться более быстрые и эффективные бесчелночные ткацкие станки. Sulzer Brothers , швейцарская компания, имела исключительные права на бесчелночные ткацкие станки в 1942 году и лицензировала американское производство Warner & Swasey. Draper лицензировала более медленный рапирный ткацкий станок. Сегодня достижения в области технологий создали множество ткацких станков, предназначенных для максимального увеличения производства для определенных типов материалов. Наиболее распространенными из них являются бесчелночные ткацкие станки Sulzer , рапирные ткацкие станки , воздухоструйные ткацкие станки и водоструйные ткацкие станки. [8]

Механические ткацкие станки снизили спрос на квалифицированных ручных ткачей, что изначально привело к снижению заработной платы и безработице. После их внедрения последовали протесты. Например, в 1816 году две тысячи бунтующих ткачей из Калтона попытались разрушить механизированные ткацкие фабрики и забросали рабочих камнями. [9] В долгосрочной перспективе, сделав ткань более доступной, механический ткацкий станок увеличил спрос и стимулировал экспорт, вызвав рост занятости в промышленности, хотя и низкооплачиваемой. [10] Механический ткацкий станок также открыл возможности для женщин-работниц фабрик. [11] Более темной стороной воздействия механизированного ткацкого станка стал рост занятости детей на механизированных ткацких фабриках. [12]

В машинах есть ряд неотъемлемых опасностей, жертвами которых могут стать невнимательные или плохо обученные ткачи. Наиболее очевидными являются движущийся бердо, рамки, которые удерживают ремизки, и «зажимной» или «песчаный» валик, используемый для натяжения ткани, когда она проходит через переднюю часть машины и на съемный валик. Наиболее распространенной травмой в ткачестве является защемление пальцев от рассеянных или скучающих рабочих, хотя это не единственная такая травма. Есть многочисленные сообщения о том, что ткачи с длинными волосами запутывались в самой основе и их скальп отрывался от черепа, или большие клочки волос отрывались. [13] В результате этого для компаний стало отраслевым стандартом требовать от ткачей либо держать волосы собранными и связанными, либо коротко стричься, чтобы они не запутывались. Кроме того, из-за возможных точек защемления на передней части машин запрещена свободная, мешковатая одежда. Кроме того, существует риск вылета челнока из ткацкого станка на высокой скорости (200+ миль/ч/322 км/ч) и удара рабочего, если движущееся бердо столкнется с нитью/пряжей или другим механическим застреванием/ошибкой. Одной из сложностей для ткачей с точки зрения безопасности является громкий характер работы ткацких фабрик (115 дБ +). Из-за этого практически невозможно услышать, как человек зовет на помощь, если он запутался. Это побудило OSHA разработать специальные рекомендации [14] для компаний по снижению вероятности возникновения таких несчастных случаев. Однако даже при наличии таких рекомендаций травмы в текстильном производстве из-за самих машин по-прежнему являются обычным явлением.