Углеродные волокна или углеродные волокна (альтернативно CF, графитовое волокно или графитовое волокно) представляют собой волокна диаметром от 5 до 10 микрометров (0,00020–0,00039 дюйма), состоящие в основном из атомов углерода . [1] Углеродные волокна имеют ряд преимуществ: высокая жесткость, высокая прочность на разрыв, высокое соотношение прочности и веса, высокая химическая стойкость, устойчивость к высоким температурам и низкое тепловое расширение. [2] Эти свойства сделали углеродное волокно очень популярным в аэрокосмической, гражданской, военной, автоспорте и других видах спорта. [3] Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно , базальтовые волокна или пластиковые волокна. [4]

Для производства углеродного волокна атомы углерода соединяются вместе в кристаллах, которые более или менее выровнены параллельно длинной оси волокна, поскольку выравнивание кристаллов придает волокну высокое соотношение прочности к объему (другими словами, оно прочно для его размер). Несколько тысяч углеродных волокон связываются вместе, образуя жгут , который можно использовать отдельно или вплетать в ткань.

Углеродные волокна обычно комбинируются с другими материалами для образования композита . Например, при пропитке пластиковой смолой и запекании он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокое соотношение прочности к весу и чрезвычайно жесткий, хотя и несколько хрупкий. Углеродные волокна также комбинируются с другими материалами, такими как графит , для образования армированных углерод-углеродных композитов, которые обладают очень высокой термостойкостью.

Композиционные материалы, армированные углеродным волокном, используются для изготовления деталей самолетов и космических кораблей, кузовов гоночных автомобилей, валов клюшек для гольфа, велосипедных рам, удочек, автомобильных рессор, мачт парусных лодок и многих других компонентов, где необходимы легкий вес и высокая прочность.

В 1860 году Джозеф Свон впервые произвел углеродные волокна для использования в лампочках. [5] В 1879 году Томас Эдисон обжег хлопковые нити или бамбуковые щепки при высоких температурах, превратив их в нить из углеродного волокна, которая использовалась в одной из первых ламп накаливания, нагревавшихся электричеством. [6] В 1880 году Льюис Латимер разработал надежную нить из углеродной проволоки для лампы накаливания, нагреваемой электричеством. [7]

В 1958 году Роджер Бэкон создал высокопроизводительные углеродные волокна в техническом центре Union Carbide в Парме, расположенном недалеко от Кливленда , штат Огайо . [8] Эти волокна были изготовлены путем нагревания вискозных нитей до их карбонизации . Этот процесс оказался неэффективным, так как полученные волокна содержали лишь около 20% углерода. В начале 1960-х годов доктор Акио Синдо из Агентства промышленных наук и технологий Японии разработал процесс с использованием полиакрилонитрила (ПАН) в качестве сырья. В результате было получено углеродное волокно, содержащее около 55% углерода. В 1960 году Ричард Миллингтон из компании HI Thompson Fiberglas Co. разработал процесс (патент США № 3294489) производства волокна с высоким содержанием углерода (99%) с использованием вискозы в качестве предшественника. Эти углеродные волокна обладали достаточной прочностью (модулем упругости и пределом прочности на разрыв), чтобы их можно было использовать в качестве армирования для композитов, имеющих высокие характеристики прочности и веса, а также для применений, устойчивых к высоким температурам.

Высокая потенциальная прочность углеродного волокна была реализована в 1963 году в процессе, разработанном У. Уоттом, Л. Н. Филлипсом и У. Джонсоном в Королевском авиастроительном заводе в Фарнборо, Хэмпшир . Этот процесс был запатентован Министерством обороны Великобритании , а затем лицензирован Британской национальной корпорацией исследований и развития трем компаниям: Rolls-Royce , которые уже производили углеродное волокно; Морганит; и Курто . Через несколько лет, после успешного использования в 1968 году узла вентилятора Hyfil из углеродного волокна в реактивных двигателях Rolls-Royce Conway Vickers VC10 , [9] Rolls-Royce воспользовалась свойствами нового материала, чтобы проникнуть на американский рынок. с авиационным двигателем РБ-211 с лопатками компрессора из углеродного волокна. К сожалению, лезвия оказались уязвимыми для повреждений от удара птицы . Эта и другие проблемы стали причиной таких неудач компании Rolls-Royce, что в 1971 году компания была национализирована. Завод по производству углеродного волокна был продан и образовалась компания Bristol Composite Materials Engineering Ltd [10] (часто называемая Bristol Composites).

В конце 1960-х годов японцы стали лидерами в производстве углеродных волокон на основе ПАН. Соглашение о совместной технологии 1970 года позволило Union Carbide производить японскую продукцию Toray Industries . Morganite решила, что производство углеродного волокна является второстепенным по отношению к ее основному бизнесу, оставив Courtaulds единственным крупным производителем в Великобритании. Неорганический процесс Courtaulds на водной основе сделал продукт восприимчивым к примесям, которые не влияли на органический процесс, используемый другими производителями углеродного волокна, что привело к тому, что Courtaulds прекратила производство углеродного волокна в 1991 году.

В 1960-е годы экспериментальная работа по поиску альтернативного сырья привела к появлению углеродных волокон, изготовленных из нефтяного пека, полученного в результате переработки нефти. Эти волокна содержали около 85% углерода и имели превосходную прочность на изгиб. Кроме того, в этот период правительство Японии активно поддерживало разработку углеродного волокна внутри страны, и несколько японских компаний, таких как Toray, Nippon Carbon, Toho Rayon и Mitsubishi , начали собственные разработки и производство. С конца 1970-х годов на мировой рынок вышли новые типы пряжи из углеродного волокна, предлагающие более высокую прочность на разрыв и более высокий модуль упругости. Например, Т400 от Toray с пределом прочности 4000 МПа и М40, модулем упругости 400 ГПа. Были разработаны промежуточные углеродные волокна, такие как IM 600 из района Тохо, с давлением до 6000 МПа. Углеродные волокна от Toray, Celanese и Akzo нашли свое применение в аэрокосмической отрасли от второстепенных до первичных деталей сначала в военных, а затем в гражданских самолетах, таких как самолеты McDonnell Douglas, Boeing, Airbus и United Aircraft Corporation . В 1988 году доктор Джейкоб Лахиджани изобрел сбалансированное углеродное волокно со сверхвысоким модулем Юнга (более 100 МПа) и высокопрочным на разрыв углеродным волокном (более 500 КПа), широко используемое в автомобильной и аэрокосмической промышленности. В марте 2006 года патент был передан Исследовательскому фонду Университета Теннесси . [11]

Углеродное волокно часто поставляется в виде непрерывного жгута, намотанного на катушку. Жгут представляет собой пучок тысяч непрерывных отдельных углеродных нитей, скрепленных вместе и защищенных органическим покрытием или клеем, например полиэтиленоксидом (ПЭО) или поливиниловым спиртом (ПВС). Жгут можно удобно разматывать с катушки для использования. Каждая углеродная нить в жгуте представляет собой сплошной цилиндр диаметром 5–10 микрометров и состоит почти исключительно из углерода . Самое раннее поколение (например, T300, HTA и AS4) имело диаметр 16–22 микрометра . [12] Более поздние волокна (например, IM6 или IM600) имеют диаметр примерно 5 микрометров. [12]

Атомная структура углеродного волокна аналогична структуре графита , состоящего из листов атомов углерода , расположенных в правильном шестиугольном порядке ( листы графена ), разница заключается в способе соединения этих листов. Графит представляет собой кристаллический материал, в котором листы уложены регулярно параллельно друг другу. Межмолекулярные силы между листами представляют собой относительно слабые силы Ван-дер-Ваальса , придающие графиту его мягкие и хрупкие характеристики.

В зависимости от предшественника, из которого изготовлено волокно, углеродное волокно может быть турбостратным или графитовым или иметь гибридную структуру, в которой присутствуют как графитовая, так и турбостратная части. В турбостратном углеродном волокне листы атомов углерода беспорядочно сложены или смяты вместе. Углеродные волокна, полученные из полиакрилонитрила (ПАН), являются турбостратными, тогда как углеродные волокна, полученные из мезофазного пека , графитируются после термообработки при температурах, превышающих 2200 °С. Турбостратные углеродные волокна имеют тенденцию иметь высокий предел прочности на разрыв , тогда как термообработанные углеродные волокна, полученные из мезофазного пека, имеют высокий модуль Юнга (т.е. высокую жесткость или сопротивление растяжению под нагрузкой) и высокую теплопроводность .

Углеродное волокно может иметь более высокую стоимость, чем другие материалы, что является одним из ограничивающих факторов его внедрения. По сравнению со сталью и углеродным волокном для автомобильных материалов , углеродное волокно может быть в 10-12 раз дороже. Однако за последнее десятилетие эта надбавка к издержкам снизилась по сравнению с оценками, которые в начале 2000-х годов были в 35 раз дороже, чем сталь. [13]

Углеродное волокно чаще всего используется для армирования композитных материалов , особенно класса материалов, известных как полимеры, армированные углеродным волокном или графитом . В качестве матрицы для углеродных волокон также можно использовать неполимерные материалы. Из-за образования карбидов металлов и проблем, связанных с коррозией , углерод имеет ограниченный успех в применении композитов с металлической матрицей . Армированный углерод-углерод (RCC) состоит из графита, армированного углеродным волокном, и используется в конструкции при высоких температурах. Волокно также находит применение при фильтрации высокотемпературных газов, в качестве электрода с большой площадью поверхности и безупречной коррозионной стойкостью, а также в качестве антистатического компонента . Формование тонкого слоя углеродных волокон значительно повышает огнестойкость полимеров или термореактивных композитов, поскольку плотный, компактный слой углеродных волокон эффективно отражает тепло. [14]

Растущее использование композитов из углеродного волокна вытесняет алюминий из аэрокосмической отрасли в пользу других металлов из-за проблем, связанных с гальванической коррозией . [15] [16] Однако обратите внимание, что углеродное волокно не устраняет риск гальванической коррозии. [17] При контакте с металлом он образует «идеальный элемент гальванической коррозии… и металл будет подвергаться гальванической коррозии», если между металлом и углеродным волокном не будет нанесен герметик. [18]

Углеродное волокно можно использовать в качестве добавки к асфальту для изготовления электропроводящего асфальтобетона. [19] Использование этого композитного материала в транспортной инфраструктуре, особенно для покрытия аэропортов, уменьшает некоторые проблемы с зимним обслуживанием, которые приводят к отмене или задержке рейсов из-за наличия льда и снега. Прохождение тока через трехмерную сеть углеродных волокон композитного материала рассеивает тепловую энергию, что повышает температуру поверхности асфальта, способного растопить лед и снег над ним. [20]

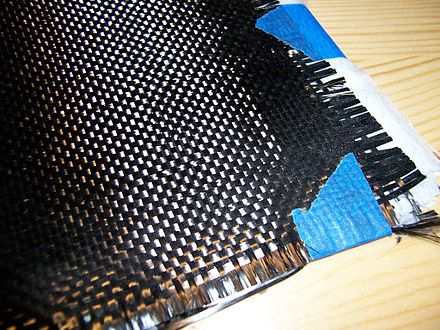

Прекурсорами углеродных волокон являются полиакрилонитрил (ПАН), вискоза и пек . Нити из углеродного волокна используются в нескольких технологиях обработки: непосредственное применение - для предварительного препрега, намотки, пултрузии, ткачества, плетения и т. д. Пряжа из углеродного волокна оценивается по линейной плотности (вес на единицу длины; т. е. 1 г/1000 г). m = 1 текс ) или по количеству нитей на единицу пряжи, в тысячах. Например, 200 текс для 3000 нитей углеродного волокна в три раза прочнее, чем пряжа из 1000 углеродных нитей, но также в три раза тяжелее. Эту нить затем можно использовать для плетения ткани или ткани из углеродного волокна . Внешний вид этой ткани обычно зависит от линейной плотности пряжи и выбранного переплетения. Некоторые часто используемые типы переплетения — саржевое , атласное и полотняное . Нити из углеродных нитей также можно вязать или плести .

Углеродные волокна используются для изготовления углеродных микроэлектродов . В этом случае обычно одно углеродное волокно диаметром 5–7 мкм запаивается в стеклянный капилляр. [21] На кончике капилляра либо герметизируют эпоксидной смолой и полируют, чтобы сделать дисковый микроэлектрод из углеродного волокна, либо волокно разрезают на длину 75–150 мкм, чтобы сделать цилиндрический электрод из углеродного волокна. Микроэлектроды из углеродного волокна используются либо в амперометрии , либо в циклической вольтамперометрии с быстрым сканированием для обнаружения биохимических сигналов.

Несмотря на то, что углеродные волокна известны своей электропроводностью, они сами по себе могут проводить лишь очень слабые токи. При вплетении в более крупные ткани их можно использовать для надежного (инфракрасного) обогрева в тех случаях, когда требуются гибкие электрические нагревательные элементы, и они могут легко выдерживать температуры выше 100 °C. Многие примеры такого типа применения можно увидеть в предметах одежды и одеялах с подогревом, сделанных своими руками . Благодаря своей химической инертности его можно относительно безопасно использовать с большинством тканей и материалов; однако замыкание, вызванное складыванием материала, приведет к повышенному выделению тепла и может привести к возгоранию.

Каждая углеродная нить изготавливается из полимера , такого как полиакрилонитрил (ПАН), вискоза или нефтяной пек . Все эти полимеры известны как предшественники. Для синтетических полимеров, таких как ПАН или вискоза, прекурсор сначала прядут в нити с использованием химических и механических процессов для первоначального выравнивания молекул полимера таким образом, чтобы улучшить конечные физические свойства готового углеродного волокна. Составы предшественников и механические процессы, используемые при прядении комплексной пряжи, могут различаться у разных производителей. После вытяжки или прядения полимерные нити затем нагреваются для удаления неуглеродных атомов ( карбонизация ), в результате чего получается окончательное углеродное волокно. Нити из углеродных волокон можно дополнительно обработать для улучшения управляемости, а затем намотать на бобины . [22]

Обычный метод производства включает нагрев скрученных нитей ПАН на воздухе примерно до 300 ° C, что разрушает многие водородные связи и окисляет материал. Затем окисленный ПАН помещают в печь с инертной атмосферой газа, такого как аргон , и нагревают примерно до 2000 ° C, что вызывает графитизацию материала , изменяя структуру молекулярных связей. При нагревании в правильных условиях эти цепи соединяются друг с другом (лестничные полимеры), образуя узкие листы графена , которые в конечном итоге сливаются, образуя единую столбчатую нить. В результате обычно получается 93–95% углерода. Волокно более низкого качества может быть изготовлено с использованием пека или вискозы в качестве предшественника вместо ПАН. Углерод может быть дополнительно улучшен до высокомодульного или высокопрочного углерода в результате процессов термообработки. Углерод, нагретый в диапазоне 1500–2000 °C (карбонизация), демонстрирует самый высокий предел прочности (5650 МПа , или 820 000 фунтов на квадратный дюйм ), тогда как углеродное волокно, нагретое от 2500 до 3000 °C (графитизация), демонстрирует более высокий модуль упругости (531 ГПа) . или 77 000 000 фунтов на квадратный дюйм).