Управление инструментами необходимо в металлообработке , чтобы информация об имеющихся инструментах могла быть единообразно организована и интегрирована. Информация хранится в базе данных, регистрируется и применяется с помощью управления инструментами. Управление данными об инструментах состоит из определенных полей данных, графиков и параметров, которые необходимы в производстве, в отличие от управления общим производственным оборудованием.

В отличие от ручных инструментов , инструмент в станках с числовым (цифровым) управлением состоит из нескольких частей, таких как режущий инструмент (который может быть цельным или состоять из корпуса и индексируемых вставок ), цанга и держатель инструмента с конусом станка . Для достижения безошибочного производства требуется точное соединение деталей в сборку.

Обработка детали с помощью операции обработки с ЧПУ (числовое программное управление) требует нескольких сборок инструментов, которые документируются в списке. Каждый компонент, каждая сборка и каждый список имеют идентификатор, под которым находятся спецификации. Управление инструментами делится на документацию ( основные данные ) и логистику ( данные транзакций ). Документация включает информацию, необходимую для бесперебойного и понятного производственного процесса. Можно управлять запасными частями, опытом в производстве и соответствующими данными. Доступно несколько функций для управления, обработки, печати и объединения с другими приложениями.

Логистика занимается планированием спроса, поставками и размещением инструмента. Это включает, с одной стороны, размещение на складе и закупку отдельных деталей с соответствующим отчетом о потреблении. Она также позволяет планировать и координировать перемещения сборок в цехе.

В десятилетия 2000-х и 2010-х годов управление инструментами все больше переходило к универсальному, стандартному для отрасли, машиночитаемому формату для кодирования информации об инструментах, что делает возможным лучшее программное обеспечение, большую автоматизацию и лучшее моделирование. ISO 13399 (представление и обмен данными о режущих инструментах) «является международным стандартом, разработанным для того, чтобы дать промышленности общий язык для описания продукции режущих инструментов в цифровом формате». [1]

Основные данные описывают геометрические характеристики, состав и применение инструментов. Информация делится на спецификации и инструкции по применению. Основные данные описывают инструмент в его качественных аспектах, но не содержат количественных характеристик и местоположений.

Компоненты представляют собой отдельные элементы, которые можно объединить в сборку. Компоненты приобретаются как единое целое и хранятся в инструментальном помещении. Режущие компоненты (например, вставки ) изнашиваются в процессе использования и поэтому должны периодически приобретаться и заменяться. Нережущие компоненты (например, цанги ) практически не ограничены. Они часто приобретаются вместе с новым станком. (Зажимное оборудование обрабатывается как нережущие компоненты.)

Обычно используются четыре типа графических иллюстраций:

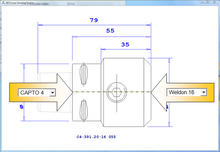

Сборка инструмента строится с использованием нескольких компонентов. Компонент на заднем конце должен соединять станок , а режущий компонент находится на другом конце (например, сверло или вставка ). Различные компоненты используются промежуточно (например, удлинитель, цанги) для достижения желаемой геометрии. Документация по сборке описывает, как собираются компоненты, чтобы гарантировать, что применяемая геометрия в системе CAM соответствует геометрии реальных инструментов в станке с ЧПУ.

Список инструментов включает все сборки инструментов, необходимые для операции обработки . Он печатается как список выбора и используется для ввода в эксплуатацию и предоставления рекомендаций по настройке сборки. Часто инструкции и информация не связаны напрямую с инструментами (например, зажим, зажимные приспособления, название программы ЧПУ и т. д.), чтобы гарантировать, что все документы для операции можно просматривать вместе.

В дополнение к основным данным инструмента, вспомогательные таблицы данных упрощают сбор данных, используя значения, выбранные из таблицы. По сравнению с ручным вводом, это обеспечивает более удобный и последовательный сбор данных.

.jpg/440px-Tool-Components-(inserts).jpg)

Логистика занимается инвентаризацией, складскими помещениями и закупками. В логистике компоненты и сборки разделены. Компоненты различаются между внутренним материальным потоком и закупкой товаров у внешних поставщиков ( управление запасами ).

Логистика компонентов включает в себя в первую очередь управление запасами , планирование требований, мониторинг минимальных уровней запасов. При достижении минимального уровня управление инструментами запускает процесс закупок. Логистика управления инструментами использует настроенный на рабочее место пользовательский интерфейс и интерфейсы к системам хранения и другим объектам в цехе. Требование к скоординированному инвентарю компонентов — это центральная организация инструмента, в которой все компоненты производственной единицы хранятся в одном месте, а каждое изъятие надежно регистрируется.

Внутренняя логистика в основном интересуется тем, где в данный момент находится требуемый компонент и в каком центре затрат он потребляется. Этот метод потребляет только изнашиваемые детали (резка), другие компоненты (держатели, зажимные устройства) перемещаются между инструментальным цехом, местами хранения и станком. Резервирование компонентов в отдельных центрах затрат и местах происходит одновременно при изъятии/возвращении в инструментальный цех . Подготовка инструментов и ресурсов инициируется производственным заказом. Он ссылается на список инструментов в основных данных, в котором перечислены требуемые компоненты. Перед использованием в станке компоненты собираются в соответствии со спецификациями и рабочими инструкциями в списке инструментов. При планировании производственных заказов будет проверяться инвентарь для каждого компонента.

Сборки собираются из компонентов, и после использования обычно разбираются на компоненты и восстанавливаются снова. Из одной сборки можно собрать несколько копий одновременно, если компоненты доступны в достаточном количестве. Логистика сборок относится к состоянию и местоположению этих копий.

Каждая копия сборки обычно может находиться в одном из трех состояний:

При планировании производственного заказа известны соответствующие инструменты для работы на основе списка инструментов. Также известно, какие узлы, необходимые для процесса обработки, уже находятся на станке. Необходимые, но еще не доступные узлы рассчитываются и печатаются в чистом списке загрузки. Их либо нужно собрать, либо извлечь из промежуточного хранилища. Благодаря скоординированной логистике узлов можно сократить время, необходимое для поставки и замены узлов на станке.

Управление инструментами гарантирует эффективную и безошибочную обработку заказов. Имеющиеся знания становятся общедоступными, а руководящие принципы, указанные в основных данных, принимаются во внимание. Интеграция данных инструментов позволяет другим приложениям использовать данные инструментов, которые поддерживаются с помощью управления инструментами. Приложения либо обращаются к базе данных управления инструментами, либо данные будут заменены интерфейсами. Особенно в производстве с ЧПУ, где в производственном процессе задействовано несколько человек, интеграция позволяет избежать сбоев, задержек и дублирования записи данных.

В системах управления данными о продукции (PDM) сохраняется рабочий план каждого продукта , который включает в себя модели CAD, описание рабочих этапов и список необходимого оборудования. Подробное описание оборудования происходит в управлении инструментами, поскольку система PDM не предлагает функций, а поля данных описывают их подробно. Обычно она предлагает ссылки на внешние данные. Производственные заказы генерируются с помощью системы ERP, которая ссылается на рабочий план в системе PDM. Необходимые ресурсы, такие как программы ЧПУ, инструменты и инструкции, запрашиваются в производстве из управления инструментами. Интеграция гарантирует доступность информации в управлении инструментами. Основной целью интеграции является систематическая нумерация документов и ресурсов.

Система ERP планирует сырье, расходные материалы и другие ресурсы. Она тесно связана с PDM и берет на себя задачи управления материалами и логистики. Что касается инструментов, это касается расходных компонентов. Если инвентаризация компонентов проводится с управлением инструментами, заказы на закупку будут передаваться как заявки на закупку в систему ERP, которая выдает фактический заказ. Для этого требуется, чтобы продукты были зарегистрированы в обеих системах под одним и тем же номером. Кроме того, все внутренние перемещения запасов компонентов инструментов для расчета себестоимости могут быть переданы в систему ERP с интеграцией.

Системы CAM генерируют команды G-Code (программу ЧПУ) для станка с ЧПУ . Геометрия, описание и условия резания выбираются и принимаются непосредственно из управления инструментами. Это гарантирует, что все используемые инструменты документируются и соответствуют действительности в цехе. Из системы CAM все инструменты, используемые в программе ЧПУ, автоматически сохраняются в виде списков инструментов в управлении инструментами. Это обеспечивает правильное использование инструментов при подготовке рабочего процесса.

Помимо обычных инструментальных шкафов часто используются системы хранения, которые предоставляют оператору полку, содержащую нужный продукт. Связь между номером товара и местом хранения сохраняется в управлении инструментами. При заказе удаления инструмента в логистической области управления инструментами система хранения работает автоматически. В качестве альтернативы назначение мест хранения может быть настроено в системе хранения. Затем удаление выполняется в системе хранения, а изменение запасов передается в управление инструментами.

При обработке позиционирования инструментов станку с ЧПУ требуются их точные измерения. Поэтому длина и диаметр комплектных инструментов должны быть введены при подключении их к станку. Эти настройки инструментов могут быть измерены с помощью внешнего предустановщика. Удобные предустановщики принимают номинальные значения, допуски и обозначение из управления инструментами и передают измеренные значения непосредственно в станок с ЧПУ. Интеграция управления инструментами с предустановщиками происходит в формате обмена соответствующего оборудования производителей и включает графику и информацию о методе измерения.

Для снижения стоимости первоначального сбора данных компонентов в управлении инструментами производители инструментов предоставляют данные и графику в соответствующим образом обусловленной форме. Для технических данных в настоящее время используются форматы обмена DIN 4000 и ISO 13399. При необходимости предоставляется 2D-графика в соответствии со стандартом ISG/BMG DXF. Для 3D-графики стандарт не определен. Обычно предлагаются форматы STL и STEP , а положение оси выбирается в соответствии с применением на станке.

Основной мотивацией для управления инструментами, как и для всех производственных технологий, является большая окупаемость инвестиций за счет более высокой эффективности . Это достигается следующим образом:

Растущие требования к дизайну и качеству в сочетании с давлением времени и затрат заставляют компании регулярно инвестировать в более эффективное оборудование и процедуры. Современные станки с ЧПУ (т. е. токарно-фрезерные станки) высокопроизводительны, однако требуют тщательной подготовки и применения. Поэтому предпосылкой для их успешного использования является одновременная адаптация организации вместе с управлением необходимой оперативной информацией. Знания впоследствии могут быть включены в оперативные процедуры и предоставлены для каждой необходимой задачи. Это позволяет избежать некорректной или неполной информации, которая может прервать производство.

Новое приобретенное оборудование поставляется с конкретной информацией об использовании (т. е. данными о резке с инструментами). Эта информация находится в документации поставщика (т. е. максимально допустимый диаметр инструмента для чистовой расточки). Перед использованием нового приобретения данные должны быть интегрированы в формат задач, специфичный для компании. (т. е. точные значения настройки для требуемого инструмента для чистовой расточки). Кроме того, эта информация должна быть доступна для всех участвующих рабочих зон. (т. е. точный отрегулированный диаметр должен быть известен отделам программирования ЧПУ и склада инструментов). Обработанная информация компании затем предоставляется в виде инструкций по данным о деталях (т. е. соответствующие значения резки для использования конкретного инструмента с указанным материалом) и должна управляться и интегрироваться в рабочие процессы для предотвращения потери производственной мощности или сокращения срока службы инструмента.

Данные об инструментах и производстве управляются в базе данных компании и в определенном формате. Для этой цели программное приложение обеспечивает доступ ко всем отделам и использование без регистрации дублирующих данных. Такие данные могут использоваться другими программными приложениями (например, CAM-системами, предустановщиками инструментов, логистикой цеха). Интегрированы подходящие интерфейсы для обеспечения плавных, бесшовных рабочих процессов. Центральное управление данными сокращает ошибки и остановки производства.

Важность обмена информацией между операционными областями варьируется в зависимости от типа компании. В целом можно сказать, что отсутствующая или неясная информация является источником ошибок, которые снижают производительность и приводят к задержкам и неэффективному рабочему процессу. Ручные интерфейсы и информация, передаваемая устно, являются потенциальными источниками ошибок и препятствиями. Особенно важны обязательные спецификации, которые задействованы в сложных рабочих ситуациях, чтобы снизить вероятность повреждения машины, а также риски, связанные с дефектными поставками.