Винт представляет собой крепежное изделие с наружной винтовой резьбой , которое можно затягивать или ослаблять скручивающим усилием ( крутящим моментом ) на головке . Винты чаще всего используются для скрепления предметов, и существует множество форм для различных материалов. Винты могут быть вставлены в отверстия собранных деталей или винт может иметь собственную резьбу. [1]

Винт имеет головку на одном конце, которую необходимо поворачивать с помощью инструмента. Обычные инструменты для завинчивания шурупов включают отвертки , гаечные ключи и ключи . Головка обычно больше корпуса, что обеспечивает опорную поверхность и не позволяет винту ввинчиваться глубже, чем его длина; исключением является установочный винт (он же установочный винт ). Цилиндрическая часть винта от нижней части головки до кончика называется хвостовиком ; он может иметь полную или частичную резьбу, причем расстояние между каждой резьбой называется шагом . [2] [3]

Большинство винтов затягиваются вращением по часовой стрелке , что называется правой резьбой . [4] [5] Винты с левой резьбой используются в исключительных случаях, например, когда на винт будет воздействовать крутящий момент против часовой стрелки , который может привести к ослаблению правого винта. По этой причине левая педаль велосипеда имеет левую резьбу . [6]

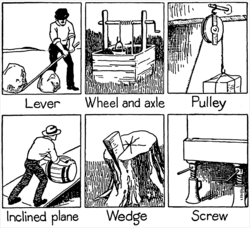

Винтовой механизм — одна из шести классических простых машин, определенных учеными эпохи Возрождения : [7] [8] [9] Разница между винтом и болтом состоит в том, что последний предназначен для затягивания или ослабления путем затягивания гайки .

Крепежи получили широкое распространение, включая такие концепции, как дюбели и булавки, клинья, пазы и шипы , ласточкины хвосты , гвозди (со сжатием концов гвоздей или без них), кузнечная сварка и многие виды связывания шнуром из кожи или волокна с использованием многих видов крепежа. узлов . _ Винт был одной из последних простых машин, которые были изобретены. [10] Впервые он появился в Месопотамии в неоассирийский период (911-609) до н.э., [11] а затем появился в Древнем Египте и Древней Греции [12] [13] , где был описан греческим математиком Архитом из Тарент (428–350 до н. э.). К I веку до нашей эры деревянные шурупы широко использовались во всем Средиземноморье в винтовых прессах для отжима оливкового масла из оливок и для отжима сока из винограда в виноделии . Первая документация об отвертке содержится в средневековой домовой книге замка Вольфегг , рукописи, написанной где-то между 1475 и 1490 годами. [14] Однако они, вероятно, не получили широкого распространения до 1800 года, когда резьбовые застежки стали товаром. [15]

Металлические винты, используемые в качестве крепежа, были редкостью в Европе до 15 века, если вообще были известны. [16] Металлический винт не стал обычным крепежным элементом до тех пор, пока к концу 18 века не появились станки для массового производства . Это развитие расцвело в 1760-х и 1770-х годах. [17] по двум отдельным путям, которые вскоре сошлись : [18]

Первый путь был проложен братьями Джобом и Уильямом Вяттами из Стаффордшира , Великобритания, [19] которые запатентовали в 1760 году машину, которую сегодня лучше всего можно было бы назвать винтовой машиной , ранней и дальновидной. В нем использовался ходовой винт, который направлял фрезу для получения желаемого шага [19] , а паз вырезался напильником, пока главный шпиндель оставался неподвижным (250 лет спустя это предвещало появление приводных инструментов на токарных станках). Лишь в 1776 году братья Уятт открыли фабрику по производству шурупов. [19] Их предприятие обанкротилось, но новые владельцы вскоре сделали его процветающим, и в 1780-х годах они производили 16 000 винтов в день, имея всего 30 сотрудников [20] — такая промышленная производительность и объем выпуска продукции, которые позже станут характерными для современной промышленности. но это было революционно для того времени.

Тем временем английский приборостроитель Джесси Рамсден (1735–1800) работал над изготовлением инструментов и приборостроением, решая проблему резьбонарезания, и в 1777 году он изобрел первый удовлетворительный токарно-винторезный станок . [21] Британский инженер Генри Модслей (1771–1831) получил известность благодаря популяризации таких токарных станков своими токарно-винторезными станками 1797 и 1800 годов, содержащими тройку ходового винта, суппорта и зубчатой передачи переключения передач, все в правом положении. пропорции для промышленной обработки. В каком-то смысле он объединил пути Уяттов и Рамсденов и сделал для шурупов то, что уже было сделано для шурупов для дерева, то есть значительное облегчение производства, стимулирующее коммерциализацию . Его фирма в течение десятилетий после этого останется лидером в производстве станков. Неправильное цитирование Джеймса Нэсмита популяризировало представление о том, что Модсли изобрел опору для затвора, но это было неверно; однако его токарные станки помогли его популяризировать.

Эти разработки эпохи 1760–1800 годов, когда Уайатты и Модсли были, пожалуй, наиболее важными движущими силами, привели к значительному увеличению использования резьбовых креплений. Стандартизация форм резьб началась почти сразу, но не была быстро завершена; с тех пор это развивающийся процесс. Дальнейшее совершенствование массового производства винтов продолжало снижать цены за единицу продукции на протяжении десятилетий, на протяжении всего XIX века. [22] Массовое производство шурупов по дереву (имеются в виду металлические шурупы для работы с деревом) на специализированном, одноцелевом, крупносерийном станке; и мелкое производство крепежных винтов (V-образная резьба) в стиле инструментального цеха с легким выбором между различными шагами (все, что понадобится машинисту в тот или иной день).

В 1821 году компания Hardman Philips построила первый завод по производству винтов в США – на Мошаннон-Крик, недалеко от Филипсбурга – для производства тупых металлических винтов. Для управления фабрикой из Англии был приглашен эксперт по производству винтов Томас Левер. Мельница использовала пар и воду, а в качестве топлива — древесный уголь. Винты были изготовлены из проволоки, приготовленной с помощью «аппарата для прокатки и волочения проволоки» из железа, изготовленного в соседней кузнице. Коммерческого успеха винтовая мельница не имела. В конечном итоге он потерпел неудачу из-за конкуренции со стороны более дешевых винтов с острым концом и прекратил работу в 1836 году .

Разработка в Америке револьверного токарного станка (1840-е годы) и производных от него винтовых автоматов (1870-е годы) резко снизила себестоимость единицы резьбовых соединений за счет все большей автоматизации управления станком. Такое снижение затрат стимулировало еще более широкое использование винтов.

На протяжении XIX века наиболее часто используемыми формами головок винтов (то есть типами привода ) были простые прямые прорези с внутренним ключом, а также квадраты и шестиугольники с внешним ключом. Их было легко обрабатывать , и они хорошо подходили для большинства применений. Рыбчинский описывает шквал патентов на альтернативные типы приводов в 1860-1890-х годах, [24] но объясняет, что они были запатентованы, но не производились из-за трудностей и больших затрат в то время. В 1908 году канадец П. Л. Робертсон был первым, кто воплотил в жизнь квадратную головку с внутренним ключом, разработав правильную конструкцию (небольшие углы конусности и общие пропорции), позволяющую легко, но успешно штамповать головку холодным металлом . формироваться по желанию, а не сдвигаться или смещаться нежелательным образом. [24] Вскоре в 1911 году последовало практическое производство шестигранного привода с внутренним ключом ( шестигранная головка ) . [25] [26]

В начале 1930-х годов американец Генри Ф. Филлипс популяризировал винт с крестообразной головкой. [27]

Стандартизация формы резьбы еще больше улучшилась в конце 1940-х годов, когда были определены метрическая резьба ISO и Единый стандарт резьбы.

Прецизионные винты, предназначенные для управления движением, а не для крепления, были разработаны на рубеже 19-го века и представляли собой одно из центральных технических достижений, наряду с плоскими поверхностями, которые сделали возможным промышленную революцию . [28] Они являются ключевыми компонентами микрометров и токарных станков.

Изготовление винта состоит из трех этапов: нарезание резьбы , накатывание резьбы и покрытие . Винты обычно изготавливаются из проволоки , которая поставляется в больших бухтах, или из круглых прутков для винтов большего размера. Затем проволоку или стержень обрезают до длины, соответствующей типу изготавливаемого винта; эта заготовка называется заготовкой . Затем происходит холодная головка , что представляет собой холодный рабочий процесс. Заголовок определяет головку винта. Форма матрицы в машине определяет, какие элементы вдавливаются в головку винта; например, для винта с плоской головкой используется плоская матрица. Для более сложных форм требуются два процесса обработки головки, чтобы вписать все элементы в головку винта. Этот метод производства используется потому, что заголовок имеет очень высокую производительность и практически не образует отходов. Для винтов со шлицевой головкой требуется дополнительный шаг, чтобы прорезать прорезь в головке; это делается на долбежном станке . Эти станки по сути представляют собой урезанные фрезерные станки, предназначенные для обработки как можно большего количества заготовок.

Затем заготовки снова полируются перед нарезанием резьбы . Резьбу обычно производят методом накатки резьбы ; однако некоторые из них вырезаны . Затем заготовка подвергается обработке деревом и кожей для окончательной очистки и полировки. [ нужна цитация ] Для предотвращения коррозии на большинство винтов наносится покрытие, такое как гальваническое покрытие цинком ( гальванизация ) или нанесение черного оксида .

Резьбовые крепежные детали имеют конический или неконический хвостовик. Крепежные детали с коническими хвостовиками предназначены для ввинчивания либо непосредственно в подложку, либо в направляющее отверстие в подложке, и большинство из них классифицируются как винты. Сопрягаемая резьба образуется в подложке при вкручивании этих крепежных деталей. Крепежные детали с неконическим хвостовиком обычно предназначены для сочленения с гайкой или для вбивания в резьбовое отверстие, и большинство из них классифицируются как болты , хотя некоторые из них имеют резьбу. -формование (например, таптит ), и некоторые авторитетные специалисты рассматривают некоторые из них как винты, если они используются с крепежом с внутренней резьбой , отличным от гайки.

Винты для листового металла не имеют канавок для удаления стружки, как у саморезов. Однако некоторые оптовые продавцы не делают различия между этими двумя видами. [29]

Ранние шурупы изготавливались вручную с помощью напильников, долот и других режущих инструментов, и их можно было легко обнаружить, отметив неравномерное расстояние и форму резьбы, а также следы от напильника, оставшиеся на головке шурупа. и в области между нитями. У многих из этих шурупов был тупой конец, и почти у всех современных шурупов по дереву отсутствовало острое коническое острие. [30] Некоторые шурупы для дерева изготавливались с помощью режущих штампов еще в конце 1700-х годов (возможно, даже до 1678 года, когда содержание книги было впервые опубликовано по частям). [31] В конце концов, токарные станки стали использоваться для производства шурупов по дереву, причем самый ранний патент был зарегистрирован в 1760 году в Англии. [30] В 1850-х годах были разработаны инструменты для обжатия , обеспечивающие более равномерную и последовательную резьбу. Винты, изготовленные с помощью этих инструментов, имеют закругленные впадины с острой и грубой резьбой. [32] [33]

Когда токарно-винторезные станки стали широко использоваться, большинство коммерчески доступных шурупов для дерева производилось этим методом. Эти шурупы для дерева почти всегда имеют коническую форму, и даже если конический хвостовик не заметен, их можно различить, поскольку резьба не выходит за пределы диаметра хвостовика. Такие винты лучше всего устанавливать после просверливания пилотного отверстия коническим сверлом. Большинство современных шурупов по дереву, за исключением латунных, изготавливаются на резьбонакатных станках. Эти винты имеют постоянный диаметр и резьбу большего диаметра, чем хвостовик, и более прочны, поскольку в процессе прокатки не разрезается зерно металла. [ нужна цитата ]

Стандарты ASME определяют различные крепежные винты (также известные как болты [ нужна ссылка ] ) [34] диаметром до 0,75 дюйма (19,05 мм).

Механический винт обычно представляет собой крепеж меньшего размера (менее 1 ⁄ дюйма (6,35 мм) в диаметре) с резьбой по всей длине хвостовика, который обычно имеет утопленный тип привода (шлицевой, крестообразный и т. д.). Винты также изготавливаются с головками под торцевой ключ (см. выше), и в этом случае их можно называть винтами с головкой под торцевой ключ.

Стандарт ASME B18.2.1-1996 определяет винты с шестигранной головкой, диапазон размеров которых составляет 0,25–3 дюйма (6,35–76,20 мм) в диаметре . В 1991 году, реагируя на приток поддельных застежек, Конгресс принял PL 101-592, [35] «Закон о качестве застежек». В результате комитет ASME B18 переписал B18.2.1, [36] переименовав готовые болты с шестигранной головкой в винт с шестигранной головкой – термин, который существовал в обычном использовании задолго до этого, но теперь также кодифицировался как официальное название болта с шестигранной головкой. Стандарт ASME B18.

Болт с проушиной и болт с головкой — это другие термины, обозначающие крепежные детали, которые предназначены для ввинчивания в резьбовое отверстие, являющееся частью узла, и поэтому, согласно различению в Справочнике по машинному оборудованию, они будут винтами. Здесь общие термины расходятся с различиями, указанными в Справочнике машиностроения . [37] [38]

.jpg/440px-Lag_screw_(05).jpg)

Шурупы с задержкой (США) или шурупы с кареткой (Великобритания, Австралия и Новая Зеландия) (также называемые стяжными болтами или болтами с кареткой , хотя это неправильное название ) или французские шурупы для дерева (Скандинавия) представляют собой большие шурупы для дерева. Шурупы с лагами используются для скрепления деревянных каркасов, крепления опор машин к деревянным полам и для других тяжелых столярных работ. Атрибутивный модификатор lag возник в результате раннего основного использования таких крепежей: крепления лагов, таких как бочкообразные клепки и других подобных деталей. Эти крепежные детали являются «винтами» в соответствии с критериями Справочника по машиностроению , а устаревший термин «болт с задержкой» был заменен в Справочнике «винтом с задержкой » . [39] Однако по традиции многие торговцы продолжают называть их «болтами», потому что, как и болты с головкой, они большие, с шестигранными или квадратными головками, для поворота которых требуется гаечный ключ, головка или специальная насадка.

Головка обычно представляет собой внешний шестигранник. Шурупы с метрической шестигранной головкой соответствуют стандарту DIN 571. Винты с дюймовой квадратной и шестигранной головкой соответствуют стандарту ASME B18.2.1. Типичный стяжной винт может иметь диаметр от 4 до 20 мм или от #10 до 1,25 дюйма (от 4,83 до 31,75 мм), а длину от 16 до 200 мм или от 1 ⁄ до 6 дюймов (от 6,35 до 152,40 мм) или больше. грубая резьба шурупа по дереву или шурупа по металлу (но большего размера). Материалы обычно представляют собой подложку из углеродистой стали с гальваническим цинковым покрытием (для устойчивости к коррозии). Цинковое покрытие может быть ярко-желтым (гальваническое покрытие) или тускло-серым ( горячее цинкование ).

Подобно аэрокосмической и атомной энергетике, медицина использует одни из самых передовых технологий изготовления крепежных изделий, где производительность, долговечность и качество отражаются на цене. Костные винты, как правило, изготавливаются из нержавеющей стали или титана и часто имеют высококачественные функции, такие как коническая резьба, многозаходная резьба, канюляция (полый стержень) и фирменные типы винтовых приводов (некоторые из которых не встречаются за пределами этих применений).

Существуют различные формы головок винтов. Некоторые разновидности винтов изготавливаются со срывной головкой, которая отрывается при приложении достаточного крутящего момента. Это предотвращает вмешательство.

Международными стандартами для крепежных изделий с метрической наружной резьбой являются ISO 898-1 для классов прочности, изготовленных из углеродистых сталей, и ISO 3506-1 для классов прочности, изготовленных из коррозионностойких сталей.

Существует множество стандартов, регулирующих материалы и механические свойства крепежных изделий с внешней резьбой дюймового размера. Некоторые из наиболее распространенных стандартов для марок, производимых из углеродистых сталей, — это ASTM A193, ASTM A307, ASTM A354, ASTM F3125 и SAE J429. Некоторые из наиболее распространенных стандартов для марок, изготовленных из коррозионностойких сталей, — это ASTM F593 и ASTM A193.

Ручной инструмент, используемый для завинчивания большинства винтов, называется отверткой . Электроинструмент, выполняющий ту же работу, — это электроотвертка ; Электродрели также можно использовать с насадками для завинчивания винтов. Там, где удерживающая способность резьбового соединения имеет решающее значение, используются отвертки для измерения и ограничения крутящего момента, чтобы обеспечить достаточную, но не чрезмерную силу, развиваемую винтом. Ручной инструмент для завинчивания крепежных изделий с шестигранной головкой представляет собой гаечный ключ (используется в Великобритании) или гаечный ключ (используется в США), а гайковерт используется с механической отверткой.

В современных винтах используется большое разнообразие конструкций винтовых приводов , каждая из которых требует своего рода инструмента для их вкручивания или извлечения. В США наиболее распространены винтовые приводы со шлицем и крестообразной головкой; hex, Robertson и Torx также распространены в некоторых приложениях, а Pozidriv почти полностью заменил Phillips в Европе. [ нужна цитата ] Некоторые типы приводов предназначены для автоматической сборки при массовом производстве таких изделий, как автомобили. Более экзотические типы винтовых приводов могут использоваться в ситуациях, когда вмешательство нежелательно, например, в электронных приборах, которые не должны обслуживаться специалистом по ремонту на дому.

Существует множество систем для определения размеров винтов, но в большинстве стран мира предпочтительные серии винтовых резьб с метрической резьбой ISO вытеснили многие старые системы. Другие относительно распространенные системы включают британский стандарт Уитворта , систему BA (Британская ассоциация) и унифицированный стандарт резьбы .

Основные принципы метрической резьбы ISO определены в международном стандарте ISO 68-1 , а предпочтительные комбинации диаметра и шага перечислены в ISO 261. Меньшая часть комбинаций диаметра и шага, обычно используемых в винтах, гайках и болтах, приведена в ИСО 262 . Наиболее часто используемым значением шага для каждого диаметра является крупный шаг . Для некоторых диаметров также предусмотрены один или два дополнительных варианта с мелким шагом для особых применений, таких как резьба в тонкостенных трубах. Метрическая резьба ISO обозначается буквой M , за которой следует основной диаметр резьбы в миллиметрах (например, M8 ). Если в резьбе не используется обычный крупный шаг (например, 1,25 мм в случае М8), то к шагу в миллиметрах также добавляется знак умножения (например, «М8×1», если винтовая резьба имеет наружный диаметр 8). мм и продвигается на 1 мм за поворот на 360°).

Номинальный диаметр метрического винта равен внешнему диаметру резьбы. Резьбовое отверстие (или гайка), в которое вставляется винт, имеет внутренний диаметр, равный размеру винта минус шаг резьбы. Так, винт М6, имеющий шаг 1 мм, изготавливается путем нарезания резьбы на хвостовик 6 мм, а гайка или резьбовое отверстие - путем нарезания резьбы в отверстие диаметром 5 мм (6 мм – 1 мм).

Болты, винты и гайки с метрической шестигранной головкой указаны, например, в международных стандартах ISO 4014, ISO 4017 и ISO 4032. В следующей таблице приведены приведенные в этих стандартах соотношения между размером резьбы и максимальной шириной шестигранных лысок (гаечный ключ размер):

Кроме того, указаны следующие непредпочтительные промежуточные размеры:

Имейте в виду, что это всего лишь примеры, а ширина под лыской различна для конструкционных болтов и болтов с фланцами, а также зависит от организации по стандартизации.

Первым человеком, создавшим стандарт (примерно в 1841 году), был английский инженер сэр Джозеф Уитворт . Размеры винтов Whitworth до сих пор используются как для ремонта старого оборудования, так и там, где требуется более грубая резьба, чем метрическая резьба крепежа. Резьба Whitworth стала British Standard Whitworth , сокращенно BSW (BS 84:1956), а резьба British Standard Fine (BSF) была введена в 1908 году, поскольку резьба Whitworth была слишком грубой для некоторых применений. Угол резьбы составлял 55°, а глубина и шаг менялись в зависимости от диаметра резьбы (т. е. чем больше болт, тем грубее резьба). На гаечных ключах для болтов Уитворта указан размер болта, а не расстояние по лыскам головки винта.

В настоящее время смола Уитворта чаще всего используется во всех строительных лесах Великобритании . Кроме того, стандартная резьба для фотоштатива : для небольших камер — 1/4 дюйма Whitworth (20 точек на дюйм), а для камер среднего/большого формата — 3/8 дюйма Whitworth (16 точек на дюйм). Он также используется для подставок для микрофонов и соответствующих зажимов, опять же в обоих размерах, вместе с «резьбовыми адаптерами», позволяющими прикреплять меньшие размеры к предметам, требующим резьбы большего размера. Обратите внимание, что хотя болты 1/4 дюйма UNC подходят к втулкам штатива камеры 1/4 дюйма BSW, предел текучести снижается из-за различных углов резьбы 60° и 55° соответственно.

Винтовые резьбы Британской ассоциации (BA), названные в честь Британской ассоциации развития науки, были изобретены в 1884 году и стандартизированы в 1903 году. Винты обозначались как «2BA», «4BA» и т. д., нечетные числа использовались редко, за исключением оборудование, произведенное до 1970-х годов для телефонных станций в Великобритании. В этом оборудовании широко использовались винты BA с нечетными номерами, чтобы — как можно заподозрить — уменьшить количество краж. Резьба BA соответствует Британскому стандарту BS 93:1951 «Спецификация винтовой резьбы Британской ассоциации (BA) с допусками для размеров от 0 BA до 16 BA».

Хотя размеры не связаны с метрическими винтами ISO, на самом деле размеры были определены в метрических единицах: резьба 0BA имела диаметр 6 мм и шаг 1 мм. Остальные резьбы серии ВА относятся к 0ВА в геометрическом ряду с общими коэффициентами 0,9 и 1,2. Например, резьба 4BA имеет шаг (0,65 мм) и диаметр (3,62 мм). Хотя 0BA имеет тот же диаметр и шаг, что и ISO M6, резьба имеет другую форму и несовместима.

Потоки BA по-прежнему распространены в некоторых нишевых приложениях. Определенные типы точного оборудования, такие как счетчики с подвижной катушкой и часы, обычно имеют резьбу BA, где бы они ни производились. Размеры BA также широко использовались в самолетах, особенно производимых в Соединенном Королевстве. Размеры BA до сих пор используются в железнодорожной сигнализации, в основном для оконцевания электрооборудования и кабелей.

Резьба BA широко используется в моделировании, где меньшие размеры шестигранных головок облегчают представление креплений масштаба. В результате многие поставщики модельного машиностроения в Великобритании по-прежнему имеют запасы крепежных изделий BA обычно до 8BA и 10BA. Также широко используется 5BA, поскольку его можно навинчивать на стержень 1/8. [55]

Унифицированный стандарт резьбы (UTS) чаще всего используется в США , но также широко используется в Канаде , а иногда и в других странах. Размер винта UTS описывается в следующем формате: XY , где X — номинальный размер (размер отверстия или паза в стандартной производственной практике, через который можно легко протолкнуть хвостовик винта), а Y — количество витков резьбы на дюйм. (ТПИ). Для размеров 1 ⁄ дюйма и больше размер указывается в дробях; для размеров меньше этого используется целое число от 0 до 16. Целочисленные размеры можно преобразовать в фактический диаметр по формуле 0,060 + (0,013 × число). Например, винт № 4 имеет диаметр 0,060 + (0,013 × 4) = 0,060 + 0,052 = 0,112 дюйма. Существуют также винты размером меньше «0» (ноль или должен). Размеры: 00, 000, 0000, которые обычно обозначаются как два, три и четыре. У большинства очков дужки прикручены к оправе с помощью винтов размера 00-72 (произносится как «двойное должно» — семьдесят два). Чтобы рассчитать основной диаметр винтов «должного» размера, подсчитайте количество нулей, умножьте это число на 0,013 и вычтите из 0,060. Например, основной диаметр резьбы 000-72 составляет 0,060 – (3 x 0,013) = 0,060 – 0,039 = 0,021 дюйма. Для винтов большинства размеров доступно несколько типов TPI, наиболее распространенными из которых являются унифицированная крупная резьба (UNC или UN) и унифицированная мелкая резьба (UNF или UF). Примечание. В других странах, кроме США и Канады, сегодня в основном используется система метрической винтовой резьбы ISO. В отличие от большинства других стран, США и Канада по-прежнему используют унифицированную (дюймовую) систему резьбы. Однако оба переходят на метрическую систему ISO. [ нужна ссылка ] По оценкам, около 60% резьбы, используемой в Соединенных Штатах, по-прежнему имеют дюймовую резьбу. [21]

Числа, выбитые на головке болта, относятся к классу болта, используемому в определенных случаях применения, с учетом прочности болта. Болты из высокопрочной стали обычно имеют шестигранную головку с указанием класса прочности ISO (так называемого класса прочности ), нанесенного на головку. А отсутствие маркировки/номера указывает на болт более низкого класса и низкую прочность. Чаще всего используются классы свойств 5.8, 8.8 и 10.9. Число перед точкой представляет собой предел прочности при растяжении в МПа , разделенный на 100. Число после точки представляет собой множитель отношения предела текучести к пределу прочности при растяжении. Например, болт класса прочности 5,8 имеет номинальный (минимальный) предел прочности при растяжении 500 МПа, а предел текучести при растяжении равен 0,8 предела прочности или 0,8 (500) = 400 МПа.

Предельная прочность на растяжение – это растягивающее напряжение, при котором болт выходит из строя. Предел текучести при растяжении — это напряжение, при котором болт будет поддаваться растяжению по всему сечению болта и получать постоянную усадку (удлинение, после которого он не восстановится при снятии силы) в размере 0,2% деформации смещения . Условная прочность – это полезная прочность крепежа. Испытание болта на растяжение до испытательной нагрузки не должно вызывать постоянной деформации болта и должно проводиться на реальных крепежных изделиях, а не на расчетных. [56] Если болт натянут сверх испытательной нагрузки, он может вести себя пластично из-за текучести резьбы, а предварительный натяг растяжения может быть потерян из-за остаточных пластических деформаций. При удлинении застежки до достижения предела текучести говорят, что застежка работает в упругой области; тогда как удлинение сверх предела текучести называется действием в пластической области материала болта. Если болт нагружен растяжением, превышающим его предел прочности, текучесть в чистой корневой части болта будет продолжаться до тех пор, пока вся секция не начнет поддаваться и не превысит предел текучести. Если напряжение увеличивается, болт разрушается при достижении предельной прочности.

Болты из мягкой стали имеют класс прочности 4,6, что соответствует пределу прочности 400 МПа и пределу текучести 0,6*400=240 МПа. Болты из высокопрочной стали имеют класс прочности 8,8, что соответствует пределу прочности 800 МПа и пределу текучести 0,8*800=640 МПа или выше.

Один и тот же тип винта или болта может быть изготовлен из разных материалов. В критически важных приложениях с высокой прочностью на растяжение болты низкого качества могут выйти из строя, что приведет к повреждению или травме. На болтах стандарта SAE на головках наносится характерная маркировка, позволяющая проверить и подтвердить прочность болта. [57] Однако можно найти недорогие поддельные крепежные детали с фактической прочностью, намного меньшей, чем указано на маркировке. Такие некачественные крепления представляют опасность для жизни и имущества при использовании в самолетах, автомобилях, тяжелых грузовиках и аналогичных критически важных устройствах. [58]

В Справочнике по оборудованию описываетсяРазличие между болтами и винтами заключается в следующем:

Болт представляет собой крепеж с внешней резьбой, предназначенный для вставки через отверстия в собранных деталях и обычно предназначенный для затягивания или ослабления путем затягивания гайки. Винт — это крепежное изделие с внешней резьбой, способное вставляться в отверстия собранных деталей, сопрягаться с предварительно отформованной внутренней резьбой или образовывать собственную резьбу, а также затягиваться или ослабляться путем затягивания головки. Крепеж с внешней резьбой, который предотвращается от проворачивания во время сборки и который можно затянуть или ослабить только путем затягивания гайки, представляет собой болт. (Пример: болты с круглой головкой, гусеничные болты, болты плуга.) Крепеж с внешней резьбой, имеющий форму резьбы, которая запрещает сборку с гайкой, имеющей прямую резьбу с разной длиной шага, представляет собой винт. (Пример: шурупы, саморезы.) [59]

Это различие согласуется с ASME B18.2.1 и некоторыми словарными определениями для винта [60] [61] и болта . [62] [63] [64]

Старые стандарты USS и SAE определяли винты с головкой как крепежные детали с хвостовиками, имеющими резьбу на головке, а болты - как крепежные детали с хвостовиками, у которых частично нет резьбы. [65] Федеральное правительство США предприняло попытку формализовать разницу между болтом и винтом, поскольку к каждому из них применяются разные тарифы . [66]

винт.