Камера сгорания — это компонент или область газовой турбины , прямоточного воздушно-реактивного двигателя или гиперзвукового воздушно-реактивного двигателя , где происходит сгорание . Она также известна как горелка , корпус горелки , камера сгорания или держатель пламени . В газотурбинном двигателе камера сгорания или камера сгорания питается воздухом высокого давления с помощью системы сжатия. Затем камера сгорания нагревает этот воздух при постоянном давлении, пока горит топливно-воздушная смесь. По мере сгорания топливно-воздушная смесь нагревается и быстро расширяется. Сгоревшая смесь выбрасывается из камеры сгорания через направляющие лопатки сопла в турбину. В случае прямоточных или гиперзвуковых воздушно-реактивных двигателей выхлоп напрямую выводится через сопло.

Камера сгорания должна содержать и поддерживать стабильное горение, несмотря на очень высокие скорости потока воздуха. Для этого камеры сгорания тщательно проектируются так, чтобы сначала смешивать и воспламенять воздух и топливо, а затем смешивать больше воздуха для завершения процесса сгорания. Ранние газотурбинные двигатели использовали одну камеру, известную как камера сгорания типа «баночный». Сегодня существуют три основные конфигурации: баночная, кольцевая и канулярная (также называемая канально-кольцевой трубчато-кольцевой). Дожигатели часто считаются еще одним типом камеры сгорания.

Камеры сгорания играют решающую роль в определении многих рабочих характеристик двигателя, таких как топливная экономичность , уровень выбросов и переходная реакция (реакция на изменяющиеся условия, такие как расход топлива и скорость воздуха).

.jpg/440px-Combustor_on_Rolls-Royce_Nene_turbojet_(1).jpg)

Целью камеры сгорания в газовой турбине является добавление энергии в систему для питания турбин и выработки высокоскоростного газа для выпуска через сопло в авиационных приложениях. Как и в случае с любой инженерной задачей, достижение этого требует балансировки многих конструктивных соображений, таких как следующие:

Источники: [1] [2]

Достижения в технологии камер сгорания были сосредоточены на нескольких отдельных областях: выбросы, рабочий диапазон и долговечность. Ранние реактивные двигатели производили большое количество дыма, поэтому ранние достижения в области камер сгорания в 1950-х годах были направлены на уменьшение дыма, производимого двигателем. После того, как дым был по существу устранен, в 1970-х годах усилия были направлены на сокращение других выбросов, таких как несгоревшие углеводороды и оксид углерода (более подробную информацию см. в разделе «Выбросы» ниже). В 1970-х годах также наблюдалось улучшение долговечности камер сгорания, поскольку новые методы производства увеличили срок службы вкладыша (см. Компоненты ниже) почти в 100 раз по сравнению с ранними вкладышами. В 1980-х годах камеры сгорания начали повышать свою эффективность во всем рабочем диапазоне; камеры сгорания, как правило, были высокоэффективными (99%+) на полной мощности, но эта эффективность падала при более низких настройках. Развитие за это десятилетие повысило эффективность на более низких уровнях. В 1990-х и 2000-х годах вновь стало уделяться внимание сокращению выбросов, особенно оксидов азота . Технология сгорания все еще активно исследуется и совершенствуется, и многие современные исследования направлены на улучшение тех же аспектов. [3]

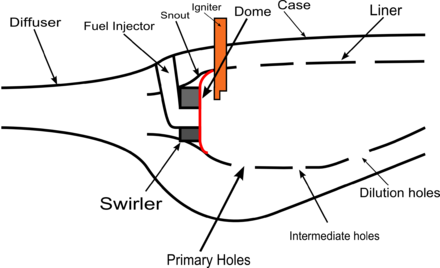

Корпус представляет собой внешнюю оболочку камеры сгорания и имеет довольно простую конструкцию. Корпус обычно требует небольшого обслуживания. [4] Корпус защищен от тепловых нагрузок проходящим в нем воздухом, поэтому тепловые характеристики вызывают ограниченное беспокойство. Однако корпус служит сосудом высокого давления, который должен выдерживать разницу между высоким давлением внутри камеры сгорания и низким давлением снаружи. Эта механическая (а не тепловая) нагрузка является движущим фактором конструкции корпуса. [5]

Назначение диффузора — замедлить высокоскоростной, сильно сжатый воздух из компрессора до скорости, оптимальной для камеры сгорания. Уменьшение скорости приводит к неизбежной потере полного давления, поэтому одной из задач проектирования является ограничение потери давления настолько, насколько это возможно. [6] Кроме того, диффузор должен быть спроектирован так, чтобы максимально ограничить искажение потока, избегая эффектов потока, таких как отрыв пограничного слоя . Как и большинство других компонентов газотурбинного двигателя, диффузор спроектирован так, чтобы быть максимально коротким и легким. [7]

Подкладка содержит процесс сгорания и вводит различные потоки воздуха (промежуточные, разбавляющие и охлаждающие, см. Пути воздушного потока ниже) в зону сгорания. Подкладка должна быть спроектирована и изготовлена так, чтобы выдерживать длительные высокотемпературные циклы. По этой причине подкладки, как правило, изготавливаются из суперсплавов , таких как Hastelloy X. Кроме того, несмотря на то, что используются высокопроизводительные сплавы, подкладки должны охлаждаться потоком воздуха. [8] В некоторых камерах сгорания также используются тепловые барьерные покрытия . Однако воздушное охлаждение все равно требуется. В целом существует два основных типа охлаждения подкладки: пленочное охлаждение и транспирационное охлаждение. Пленочное охлаждение работает путем впрыскивания (одним из нескольких методов) холодного воздуха снаружи подкладки прямо внутрь подкладки. Это создает тонкую пленку холодного воздуха, которая защищает подкладку, снижая температуру на подкладке с примерно 1800 кельвинов (К) до примерно 830 К, например. Другой тип охлаждения лайнера, транспирационное охлаждение, является более современным подходом, который использует пористый материал для лайнера. Пористый лайнер позволяет небольшому количеству охлаждающего воздуха проходить через него, обеспечивая преимущества охлаждения, аналогичные пленочному охлаждению. Два основных различия заключаются в результирующем температурном профиле лайнера и количестве требуемого охлаждающего воздуха. Транспирационное охлаждение приводит к гораздо более равномерному температурному профилю, поскольку охлаждающий воздух равномерно вводится через поры. Пленочный охлаждающий воздух обычно вводится через планки или жалюзи, что приводит к неравномерному профилю, где он холоднее на планке и теплее между планками. Что еще более важно, транспирационное охлаждение использует гораздо меньше охлаждающего воздуха (порядка 10% от общего потока воздуха, а не 20-50% для пленочного охлаждения). Использование меньшего количества воздуха для охлаждения позволяет использовать больше для сгорания, что становится все более и более важным для высокопроизводительных двигателей с большой тягой. [9] [10]

Выступ представляет собой расширение купола (см. ниже), который действует как воздушный разделитель, отделяя первичный воздух от вторичных воздушных потоков (промежуточный, разбавляющий и охлаждающий воздух; см. раздел «Пути движения воздуха» ниже). [11]

Купол и завихритель являются частью камеры сгорания, через которую проходит первичный воздух (см . Пути движения воздуха ниже), когда он попадает в зону сгорания. Их роль заключается в создании турбулентности в потоке для быстрого смешивания воздуха с топливом. [8] Ранние камеры сгорания, как правило, использовали купола с плохо обтекаемым телом (а не завихрители), которые использовали простую пластину для создания турбулентности следа для смешивания топлива и воздуха. Однако большинство современных конструкций стабилизированы вихрем (используют завихрители). Завихритель создает локальную зону низкого давления, которая заставляет некоторые продукты сгорания рециркулировать, создавая высокую турбулентность. [11] Однако, чем выше турбулентность, тем выше будет потеря давления для камеры сгорания, поэтому купол и завихритель должны быть тщательно спроектированы, чтобы не создавать больше турбулентности, чем необходимо для достаточного смешивания топлива и воздуха. [12]

Топливный инжектор отвечает за введение топлива в зону сгорания и, вместе с завихрителем (выше), отвечает за смешивание топлива и воздуха. Существует четыре основных типа топливных инжекторов: распыление под давлением, воздушное дутье, испарение и предварительное смешивание/испарение. [8] Топливные инжекторы с распылением под давлением полагаются на высокое давление топлива (до 3400 килопаскалей (500 фунтов на кв. дюйм)) для распыления [nb 1] топлива. Этот тип топливного инжектора имеет преимущество в том, что он очень прост, но у него есть несколько недостатков. Топливная система должна быть достаточно прочной, чтобы выдерживать такое высокое давление, а топливо имеет тенденцию к неоднородному распылению, что приводит к неполному или неравномерному сгоранию, которое имеет больше загрязняющих веществ и дыма. [13] [14]

Второй тип топливного инжектора — это инжектор с воздушным дутьем. Этот инжектор «взрывает» слой топлива потоком воздуха, распыляя топливо на однородные капли. Этот тип топливного инжектора привел к появлению первых бездымных камер сгорания. Используемый воздух — это всего лишь часть первичного воздуха (см. Пути потока воздуха ниже), который отводится через инжектор, а не через завихритель. Этот тип инжектора также требует более низкого давления топлива, чем тип с распылением под давлением. [14]

Испаряющий топливный инжектор, третий тип, похож на инжектор воздушного дутья тем, что первичный воздух смешивается с топливом, когда он впрыскивается в зону сгорания. Однако топливно-воздушная смесь проходит через трубку внутри зоны сгорания. Тепло из зоны сгорания передается топливно-воздушной смеси, испаряя часть топлива (лучше перемешивая его) до его сгорания. Этот метод позволяет сжигать топливо с меньшим тепловым излучением , что помогает защитить гильзу. Однако испарительная трубка может иметь серьезные проблемы с долговечностью из-за низкого расхода топлива внутри нее (топливо внутри трубки защищает трубку от тепла сгорания). [15]

Форсунки предварительного смешивания/предварительного испарения работают, смешивая или испаряя топливо до того, как оно достигнет зоны сгорания. Этот метод позволяет очень равномерно смешивать топливо с воздухом, снижая выбросы двигателя. Одним из недостатков этого метода является то, что топливо может самовоспламениться или иным образом сгореть до того, как топливно-воздушная смесь достигнет зоны сгорания. Если это произойдет, камера сгорания может быть серьезно повреждена. [16]

Большинство воспламенителей в газовых турбинах представляют собой электрические искровые воспламенители, похожие на автомобильные свечи зажигания . Воспламенитель должен находиться в зоне сгорания, где топливо и воздух уже смешаны, но он должен быть достаточно далеко вверх по потоку, чтобы не быть поврежденным самим сгоранием. После того, как сгорание изначально инициировано воспламенителем, оно становится самоподдерживающимся, и воспламенитель больше не используется. [17] В кольцевых и трубчатых камерах сгорания (см. Типы камер сгорания ниже) пламя может распространяться из одной зоны сгорания в другую, поэтому воспламенители не нужны в каждой из них. В некоторых системах используются методы содействия воспламенению. Одним из таких методов является впрыск кислорода, когда кислород подается в зону зажигания, помогая топливу легко сгореть. Это особенно полезно в некоторых самолетных применениях, где двигатель может перезапускаться на большой высоте. [18]

Это основной воздух для горения. Это сильно сжатый воздух из компрессора высокого давления (часто замедленный через диффузор), который подается через основные каналы в куполе камеры сгорания и первый набор отверстий в футеровке. Этот воздух смешивается с топливом, а затем сжигается. [19]

Промежуточный воздух — это воздух, нагнетаемый в зону горения через второй набор отверстий в футеровке (первичный воздух проходит через первый набор). Этот воздух завершает процессы реакции, разбавляя высокие концентрации оксида углерода (CO) и водорода (H 2 ), [20] а также способствует охлаждению газов, образующихся при горении.

Разбавляющий воздух — это воздух, впрыскиваемый через отверстия в футеровке в конце камеры сгорания для охлаждения дымового газа перед тем, как он достигнет турбин. Воздух тщательно используется для создания равномерного температурного профиля, желаемого в камере сгорания. Однако, поскольку технология лопаток турбин улучшается, позволяя им выдерживать более высокие температуры, разбавляющий воздух используется меньше, что позволяет использовать больше воздуха для горения. [20]

Охлаждающий воздух — это воздух, который впрыскивается через небольшие отверстия в футеровке для создания слоя (пленки) холодного воздуха для защиты футеровки от температур сгорания. Реализация охлаждающего воздуха должна быть тщательно спроектирована, чтобы он не взаимодействовал напрямую с воздухом для горения и процессом. В некоторых случаях до 50% входящего воздуха используется в качестве охлаждающего воздуха. Существует несколько различных методов впрыска этого охлаждающего воздуха, и метод может влиять на температурный профиль, которому подвергается футеровка (см. Liner , выше). [21]

Камеры сгорания Can представляют собой автономные цилиндрические камеры сгорания. Каждая «банка» имеет свой собственный топливный инжектор, воспламенитель, гильзу и кожух. [22] Первичный воздух из компрессора направляется в каждую отдельную банку, где он замедляется, смешивается с топливом, а затем воспламеняется. Вторичный воздух также поступает из компрессора, где он подается снаружи гильзы (внутри которой происходит сгорание). Затем вторичный воздух подается, обычно через щели в гильзе, в зону сгорания для охлаждения гильзы с помощью тонкопленочного охлаждения. [23]

В большинстве случаев несколько банок располагаются вокруг центральной оси двигателя, а их общий выхлоп подается в турбину(ы). Камеры сгорания типа «банок» наиболее широко использовались в ранних газотурбинных двигателях из-за простоты их проектирования и тестирования (можно протестировать одну банку, а не всю систему). Камеры сгорания типа «банок» просты в обслуживании, так как нужно снять только одну банку, а не всю секцию сгорания. Большинство современных газотурбинных двигателей (особенно для авиационных применений) не используют камеры сгорания типа «банок», так как они часто весят больше, чем альтернативные варианты. Кроме того, перепад давления на банке обычно выше, чем у других камер сгорания (порядка 7%). Большинство современных двигателей, использующих камеры сгорания типа «банок», представляют собой турбовальные двигатели с центробежными компрессорами . [24] [25]

Следующий тип камеры сгорания — это камера сгорания «can-annular» [26] . Как и камера сгорания типа can, камеры сгорания can-annular имеют дискретные зоны сгорания, заключенные в отдельные вкладыши с собственными топливными форсунками. В отличие от камеры сгорания can, все зоны сгорания имеют общий кольцевой (кольцевой) корпус. Каждая зона сгорания больше не должна служить сосудом под давлением. [27] Зоны сгорания также могут «сообщаться» друг с другом через отверстия вкладыша или соединительные трубки, которые позволяют некоторому количеству воздуха течь по окружности. Выходной поток из камеры сгорания can-annular обычно имеет более равномерный температурный профиль, что лучше для секции турбины. Это также устраняет необходимость в каждой камере иметь свой собственный воспламенитель. Как только огонь зажжен в одной или двух банках, он может легко распространиться и воспламенить другие. Этот тип камеры сгорания также легче, чем тип can, и имеет более низкий перепад давления (порядка 6%). Однако, кольцевую камеру сгорания может быть сложнее обслуживать, чем кольцевую камеру сгорания. [28] Примерами газотурбинных двигателей, использующих кольцевую камеру сгорания, являются турбореактивный двигатель General Electric J79 и турбовентиляторные двигатели Pratt & Whitney JT8D и Rolls-Royce Tay . [29]

Последний и наиболее часто используемый тип камеры сгорания — полностью кольцевая камера сгорания. Кольцевые камеры сгорания избавляются от отдельных зон сгорания и просто имеют непрерывную облицовку и корпус в кольце (кольце). У кольцевых камер сгорания есть много преимуществ, включая более равномерное сгорание, меньший размер (следовательно, более легкий) и меньшую площадь поверхности. [30] [31] Кроме того, кольцевые камеры сгорания, как правило, имеют очень равномерную температуру на выходе. Они также имеют самый низкий перепад давления из трех конструкций (порядка 5%). [32] Кольцевая конструкция также проще, хотя для испытаний обычно требуется полноразмерный испытательный стенд. Двигатель, который использует кольцевую камеру сгорания, — это CFM International CFM56 . Почти все современные газотурбинные двигатели используют кольцевые камеры сгорания; аналогично, большинство исследований и разработок камер сгорания сосредоточены на улучшении этого типа.

Одной из разновидностей стандартной кольцевой камеры сгорания является двойная кольцевая камера сгорания (DAC). Как и кольцевая камера сгорания, DAC представляет собой непрерывное кольцо без отдельных зон сгорания по радиусу. Разница в том, что камера сгорания имеет две зоны сгорания по кольцу: пилотную зону и основную зону. Пилотная зона действует как зона одиночной кольцевой камеры сгорания и является единственной зоной, работающей на низких уровнях мощности. На высоких уровнях мощности также используется основная зона, увеличивая поток воздуха и массы через камеру сгорания. Реализация GE этого типа камеры сгорания фокусируется на снижении выбросов NO x и CO 2 . [33] Хорошая схема DAC доступна в Purdue. Расширяя те же принципы, что и двойная кольцевая камера сгорания, были предложены и даже запатентованы тройные кольцевые и «множественные кольцевые» камеры сгорания. [34] [35]

Одним из движущих факторов в современной конструкции газовой турбины является снижение выбросов, а камера сгорания является основным источником выбросов газовой турбины. Вообще говоря, существует пять основных типов выбросов от газотурбинных двигателей: дым, углекислый газ (CO 2 ), оксид углерода (CO), несгоревшие углеводороды (UHC) и оксиды азота (NO x ). [36] [37]

Дым в первую очередь смягчается более равномерным смешиванием топлива с воздухом. Как обсуждалось в разделе о топливных форсунках выше, современные топливные форсунки (например, воздушные топливные форсунки) равномерно распыляют топливо и устраняют локальные очаги высокой концентрации топлива. Большинство современных двигателей используют эти типы топливных форсунок и по существу не выделяют дыма. [36]

Углекислый газ является продуктом процесса сгорания , и его выбросы в первую очередь смягчаются за счет сокращения потребления топлива. В среднем, 1 кг сожженного реактивного топлива производит 3,2 кг CO 2 . Выбросы углекислого газа будут продолжать снижаться, поскольку производители улучшают общую эффективность газотурбинных двигателей. [37]

Выбросы несгоревших углеводородов (UHC) и оксида углерода (CO) тесно связаны. UHC по сути являются топливом, которое не сгорело полностью. Они в основном производятся на низких уровнях мощности (когда двигатель не сжигает все топливо). [37] Большая часть содержания UHC реагирует и образует CO в камере сгорания, поэтому два типа выбросов тесно связаны. В результате этой тесной связи камера сгорания, которая хорошо оптимизирована для выбросов CO, изначально хорошо оптимизирована для выбросов UHC, поэтому большая часть проектных работ сосредоточена на выбросах CO. [36]

Окись углерода является промежуточным продуктом сгорания и удаляется путем окисления . CO и OH реагируют с образованием CO2 и H2 . Этот процесс, в котором потребляется CO2, требует относительно длительного времени (термин «относительно» используется, поскольку процесс сгорания происходит невероятно быстро), высоких температур и высокого давления. Этот факт означает, что камера сгорания с низким содержанием CO2 имеет длительное время пребывания (по сути, количество времени, в течение которого газы находятся в камере сгорания). [36]

Как и CO, оксиды азота (NO x ) производятся в зоне горения. Однако, в отличие от CO, они производятся в основном в условиях, когда CO потребляется больше всего (высокая температура, высокое давление, длительное время пребывания). Это означает, что в целом сокращение выбросов CO приводит к увеличению NO x , и наоборот. Этот факт означает, что для наиболее успешного сокращения выбросов требуется сочетание нескольких методов. [36]

Форсажная камера (или форсаж) — это дополнительный компонент, добавляемый к некоторым реактивным двигателям , в первую очередь к тем, которые установлены на военных сверхзвуковых самолетах. Ее цель — обеспечить временное увеличение тяги как для сверхзвукового полета, так и для взлета (поскольку высокая нагрузка на крыло, типичная для конструкций сверхзвуковых самолетов, означает, что скорость взлета очень высока). На военных самолетах дополнительная тяга также полезна в боевых ситуациях. Это достигается путем впрыска дополнительного топлива в реактивную трубу ниже по потоку (т. е. после ) турбины и его сжигания. Преимущество форсажа заключается в значительном увеличении тяги; недостаток — очень высокий расход топлива и неэффективность, хотя это часто считается приемлемым для коротких периодов, в течение которых оно обычно используется.

Реактивные двигатели называются работающими мокрыми , когда используется форсаж, и сухими , когда двигатель используется без форсажа. Двигатель, производящий максимальную тягу мокрым, находится на максимальной мощности или максимальном форсаже (это максимальная мощность, которую может выдать двигатель); двигатель, производящий максимальную тягу сухим, находится на военной мощности или максимальном сухом .

Как и в случае с основной камерой сгорания в газовой турбине, форсажная камера имеет как корпус, так и облицовку, служащие той же цели, что и их основные аналоги камеры сгорания. Одно из основных различий между основной камерой сгорания и форсажной камерой заключается в том, что повышение температуры не ограничивается секцией турбины, поэтому форсажные камеры, как правило, имеют гораздо более высокий подъем температуры, чем основные камеры сгорания. [38] Другое отличие заключается в том, что форсажные камеры не предназначены для смешивания топлива так же, как и первичные камеры сгорания, поэтому не все топливо сжигается в секции форсажной камеры. [39] Форсажные камеры также часто требуют использования стабилизаторов пламени , чтобы скорость воздуха в форсажной камере не задувала пламя. Это часто плохо просматриваемые тела или «V-образные желоба» непосредственно за топливными инжекторами, которые создают локализованный низкоскоростной поток таким же образом, как купол в основной камере сгорания. [40]

Прямоточные воздушно-реактивные двигатели во многом отличаются от традиционных газотурбинных двигателей, но большинство принципов остаются теми же. Одним из основных отличий является отсутствие вращающегося механизма (турбины) после камеры сгорания. Выхлоп камеры сгорания напрямую подается в сопло. Это позволяет камерам сгорания прямоточных воздушно-реактивных двигателей работать при более высокой температуре. Другое отличие заключается в том, что многие камеры сгорания прямоточных воздушно-реактивных двигателей не используют лайнеры, как это делают камеры сгорания газовых турбин. Кроме того, некоторые камеры сгорания прямоточных воздушно-реактивных двигателей являются камерами сгорания с выгрузкой, а не более традиционным типом. Камеры сгорания с выгрузкой впрыскивают топливо и полагаются на рециркуляцию, создаваемую большим изменением площади в камере сгорания (а не завихрителями во многих камерах сгорания газотурбинных двигателей). [41] Тем не менее, многие камеры сгорания прямоточных воздушно-реактивных двигателей также похожи на традиционные камеры сгорания газотурбинных двигателей, такие как камера сгорания в прямоточном воздушно-реактивном двигателе, используемом в ракете RIM-8 Talos , в которой использовалась камера сгорания типа «контейнер». [42]

Двигатели ГПВРД ( сверхзвуковой прямоточный воздушно-реактивный двигатель) представляют собой совершенно иную ситуацию для камеры сгорания, чем обычные газотурбинные двигатели (ГПВРД не являются газовыми турбинами, поскольку они, как правило, имеют мало или вообще не имеют движущихся частей). Хотя камеры сгорания ГПВРД могут физически сильно отличаться от обычных камер сгорания, они сталкиваются со многими из тех же проблем проектирования, такими как смешивание топлива и удержание пламени. Однако, как следует из названия, камера сгорания ГПВРД должна решать эти проблемы в среде сверхзвукового потока. Например, для ГПВРД, летящего со скоростью 5 Махов , поток воздуха, поступающий в камеру сгорания, будет номинально составлять 2 Махов. Одной из основных проблем в ГПВРД является предотвращение распространения ударных волн, создаваемых камерой сгорания, вверх по потоку во входное отверстие. Если это произойдет, двигатель может выйти из строя , что приведет к потере тяги, среди прочих проблем. Чтобы предотвратить это, двигатели ГПВРД, как правило, имеют секцию изолятора (см. изображение) непосредственно перед зоной сгорания. [43]